Двигатель JCB 3CX / 4CX с 2010 г. в. Головка блока цилиндров и ее элементы

3. Головка блока цилиндров и ее элементы

Крышка головки блока цилиндров

Общая информация

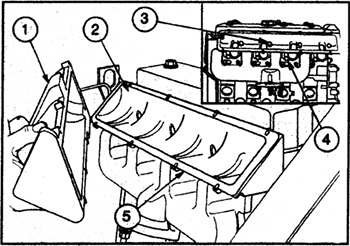

Двигатели поставляются либо с алюминиевой крышкой головки блока цилиндров, либо с крышками из композитного материала. Алюминиевая крышка на некоторых двигателях имеет пылезащитный уплотнитель, который устанавливается между крышкой и впускным коллектором. Пылезащитный уплотнитель композитной крышки головки блока цилиндров прочно прикреплен к боковой части крышки при помощи клея.Снятие

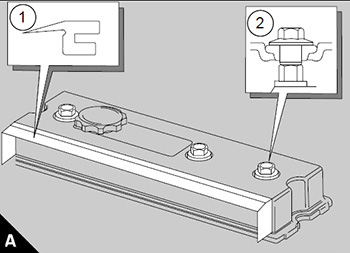

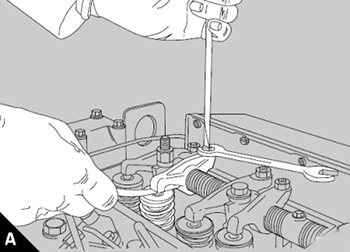

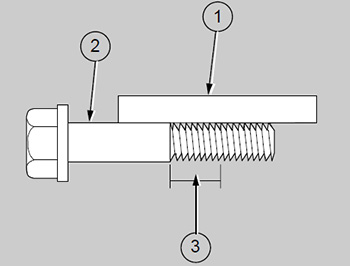

1. Отсоединить трубку сапуна.2. Отвернуть колпачковые гайки (2) и снять их вместе со стальными шайбами и регулировочными шайбами с верхней части крышки головки блока цилиндров.

3. Снять крышку головки блока цилиндров, прокладку и герметик с головки блока цилиндров. Герметик находится между крышкой головки блока цилиндров и впускным коллектором. Для алюминиевых крышек снять пылезащитный уплотнитель (1).

Примечание:

Когда крышка головки блока цилиндров установлена, колпачковые гайки подтянуты на гайки траверсных кронштейнов. Когда колпачковые гайки будут сняты, гайки траверсных кронштейнов могут быть ослаблены. Проверять степень натяжения гаек каждый раз при снятии крышки головки блока цилиндров.

Установка

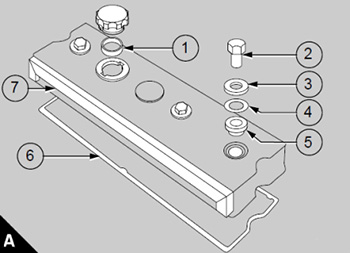

1. Проверить уплотнение крышки маслозаливной горловины (1), уплотнительных шайб (5), стальной шайбы (3) и, если она имеется, регулировочной шайбы (4) для колпачковых гаек (2).2. Проверить состояние соединения крышки головки блока цилиндров (6) и пылезащитного уплотнения (7). При необходимости соединение и уплотнитель можно снять и заменить.

3. Очистить стыковочную поверхность головки блока цилиндров и установить крышку головки блока цилиндров вместе с пылезащитным уплотнением.

4. Установить уплотнительные шайбы, стальные шайбы, прокладки (если имеются) и колпачковые гайки.

Внимание:

Уплотнительная шайба может быть повреждена, если колпачковая гайка не затянута по центру через уплотнительную шайбу и крышку головки блока цилиндров. Если уплотнительная шайба повреждена, ее необходимо заменить.

5. Затянуть колпачковые гайки с моментом затяжки в 20 Н∙м.

Примечание:

- На некоторых двигателях имеется дополнительная регулировочная шайба (4), установленная между уплотнительной шайбой колпачковой гайки и стальной шайбой. Если на алюминиевых крышках головки блока цилиндров установлены регулировочные шайбы, затянуть колпачковые гайки с моментом затяжки в 30 Н∙м. Если на композитных крышках коромысел установлены регулировочные шайбы, затянуть колпачковые гайки с моментом затяжки в 20 Н∙м.

- Некоторые более ранние двигатели серии 1000 имеют шарнир крышки головки блока цилиндров с ребристой нижней поверхностью. При установке этого шарнира убедиться, что плоская поверхность шарнира обращена к крышке.

Коромысло

Снятие

1. Снять крышку головки блока цилиндров.2. Равномерно ослабить гайки крепления, так, чтобы подтянуть кронштейны оси коромысел к головке блока цилиндров. Сначала ослабить кронштейны с каждого конца головки блока, затем – в последовательном порядке по направлению к центру. Снять гайки и уплотнители, когда с коромысла будет снято давление. Снять коромысло с головки блока цилиндров.

3. Снять резиновое кольцо с присоединительного патрубка или отверстия для подачи масла в крышку.

Установка

1. Установить новое резиновое кольцо в отверстие для подачи масла в головке блока цилиндров.

3. Убедиться в том, что коромысло и штанги толкателя соответствующим образом отрегулированы. Установить гайки и шайбы на винты, удерживающие кронштейн для оси коромысел. Равномерно затянуть гайки крепления. Начать затягивать гайки в центре оси коромысла и двигаться последовательно по направлению к концу оси. Окончательные данные по затягиванию гаек:

- Алюминиевые кронштейны = 40 Н∙м.

- Железные кронштейны = 75 Н∙м.

4. Проверить и отрегулировать клапанные зазоры.

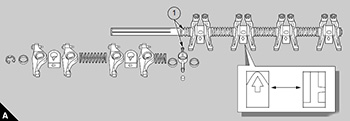

Разборка

1. Снять фиксаторы с обеих сторон оси коромысла. Убедиться в том, что концы оси коромысла не повреждены. Ослабить винт патрубка подачи масла (1).2. Запомнить расположение каждой части оси коромысла, чтобы впоследствии произвести правильную сборку. Снять компоненты с оси коромысла.

Проверка

1. Очистить и проверить все компоненты на предмет изношенности и повреждений. Проверить зазор коромысла на оси. Если зазор больше 0,13 мм, установить новые втулки на коромысле или заменить ось коромысла, если она изношена.2. Если втулки коромысла изношены, удалить их, нажимая на них.

3. Путем нажатия установить новые втулки. Убедиться в том, что отверстие для смазки на втулках совпадает с отверстием на оси коромысла.

4. Использовать развертку для втулок для создания зазора от 0,03 до 0,09 мм.

Сборка

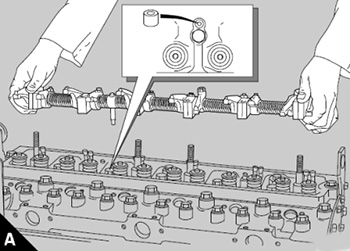

1. Убедиться в том, что отверстия для смазки коромысел и оси коромысла не закупорены и чистые.2. Смазать все части свежим моторным маслом после того, как они будут установлены на ось коромысла. Убедиться в том, что все части установлены в нужном порядке (см. иллюстрацию). Убедиться, что винт патрубка подачи масла правильно вкручен в ось коромысла. Установить фиксаторы с обеих сторон оси.

Клапанный зазор

Регулировка

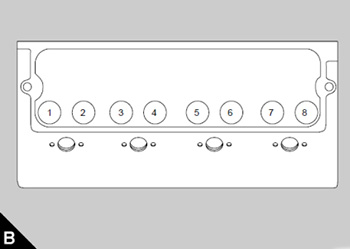

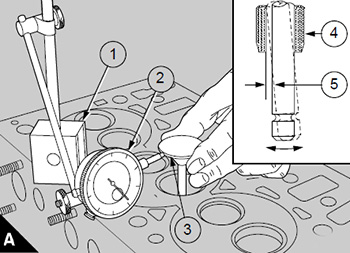

Клапанные зазоры замеряются между верхушкой штока клапана и коромыслом, как указано на иллюстрации.

- Впуск: 0,20 мм.

- Выпуск: 0,45 мм.

Первый цилиндр расположен в конце двигателя рядом с вентилятором. Впускной клапан – первый клапан в ряду.

2. Провернуть коленчатый вал в обычном направлении вращения, так, чтобы впускной клапан второго цилиндра полностью открылся, а выпускной — закрылся. Проверить зазор третьего цилиндра и отрегулировать его при необходимости.

3. Провернуть коленчатый вал в обычном направлении вращения, так, чтобы впускной клапан первого цилиндра полностью открылся, а выпускной — закрылся. Проверить зазор четвертого цилиндра и отрегулировать его при необходимости.

4. Провернуть коленчатый вал в обычном направлении вращения, так, чтобы впускной клапан третьего цилиндра полностью открылся, а выпускной — закрылся. Проверить зазор второго цилиндра и отрегулировать его при необходимости.

| Номер цилиндра и клапана | 1 | 2 | 3 | 4 | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| Клапан: I – впуск; Е — выпуск | I | Е | Е | I | I | Е | Е | I |

Пружины клапанов

Замена пружин при установленной головки блока цилиндров

Примечание:Шаги с 1 по 12 относятся к замене клапанных пружин для одного цилиндра.

Внимание:

Во время этой операции надевать защитные очки.

1. Снять крышку головки блока цилиндров.

2. Проворачивать коленчатый вал в обычном направлении вращения до тех пор, пока впускной клапан соответствующего цилиндра не откроется, а выпускной клапан не закроется полностью. В этом положении поршень будет находиться примерно в верхней мертвой точке (ВМТ).

3. Снять узел коромысел.

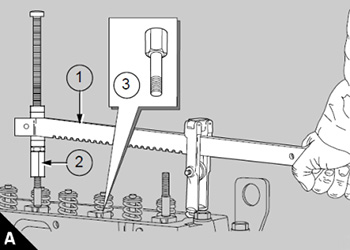

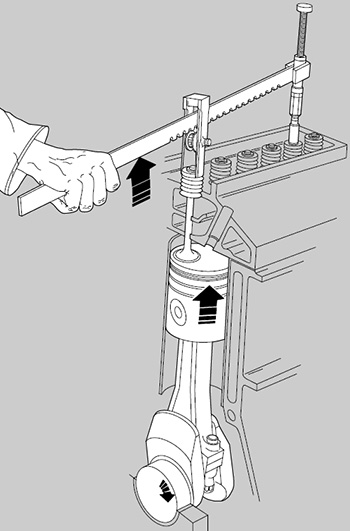

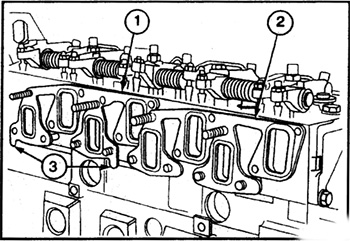

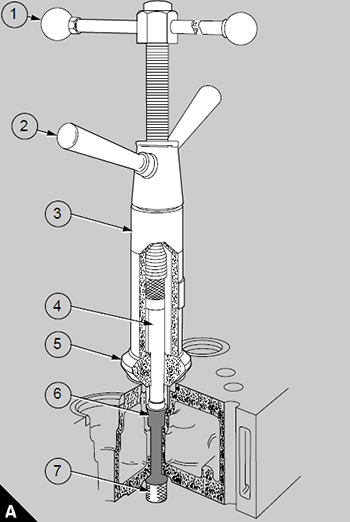

4. Установить приспособление для сжатия клапанных пружин (1) и соответствующий переходник (2 или 3).

Внимание:

Не вращать коленчатый вал, пока пружины клапанов сняты.

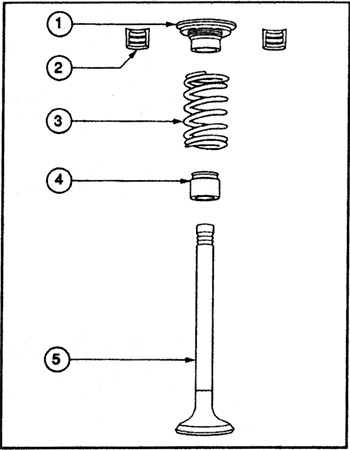

6. Освободить устройство сжатия клапанных пружин и снять верхние тарелки клапанных пружин и затем сами пружины клапанов.

Примечание:

Наружный диаметр направляющей втулки выпускного клапана на 1 мм больше, чем диаметр направляющей втулки впускного клапана. Во избежание утечек через стержни клапанов важно, чтобы маслосъемные колпачки для впускного и выпускного клапанов не перепутывались и не применялись один вместо другого, т.к. они имеют разный диаметр. Маслосъемные колпачки различаются по цветам.

7. Установить новые маслосъемные колпачки на направляющие втулки клапанов. Убедиться в том, что колпачки установлены правильно – коричневые на выпускные клапана, а зеленые – на впускные.

8. Установить новые пружины клапанов. Убедиться в том, что демпферная обмотка пружин клапанов направлена к головке блока цилиндров.

9. Установить верхнюю тарелку клапанной пружины.

10. При помощи приспособление для сжатия клапанных пружин сжать пружину(и) клапана и установить сухари. Снять приспособление для сжатия клапанных пружин.

11. Установить узел коромысел.

12. Проверить зазоры клапанов.

13. Установить крышку головки блока цилиндров.

Примечание:

- Пружины клапанов могут одновременно заменяться в двух цилиндрах. Когда поршень в первом цилиндре находится в ВМТ, поршень в четвертом цилиндре находится в аналогичном положении. Когда поршень во втором цилиндре находится в ВМТ, поршень в третьем цилиндре также находится в ВМТ.

- Если узел коромысел был снят до того, как положение Верхней Мертвой Точки было установлено, установить приспособление для сжатия клапанных пружин и сжать пружины клапанов для открытия клапана. Повернуть коленчатый вал вручную в обычном направлении вращения, пока поршень не коснется клапана. Продолжать поворачивать коленчатый вал, и одновременно спускать давление на приспособлении для сжатия клапанных пружин до того момента, пока поршень не окажется в ВМТ.

Головка блока цилиндров

Снятие

1. Если двигатель находится на подъемном устройстве, выполнить следующие операции:- Отсоединить клеммы аккумуляторной батареи.

- Слить жидкость из системы охлаждения.

- Отсоединить блок передатчика на указатель температуры охлаждающей жидкости.

2. Снять шланг с воздушного фильтра на впускном коллекторе.

3. Снять топливную магистраль между вспомогательным устройством холодного пуска на впускной магистрали и топливным фильтром. Отсоединить электрические соединения.

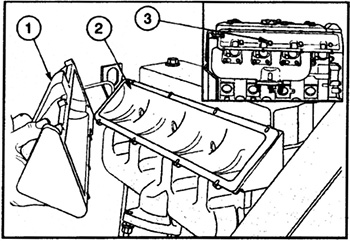

4. Снять впускной коллектор. При работе с впускным коллектором: верхняя половина коллектора соединена с нижней половиной при помощи жидкого связующего вещества и скреплена шестью болтами урепления. Верхняя половина впускного коллектора должна быть удалена таким образом, чтобы получить доступ к четырем болтам, расположенным внутри коллектора. Эти болты крепят нижнюю половину впускного коллектора к головке блока цилиндров.

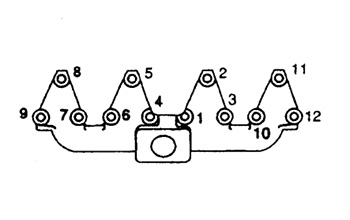

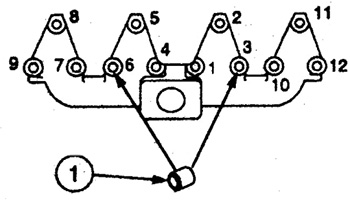

5. Снять выпускной коллектор. Ослабить крепления на коллекторе в порядке, обратном приведенному на иллюстрации.

7. Снять топливные магистрали высокого давления. Для предотвращения проворачивания выпускных отверстий топливного насоса высокого давления, когда топливные магистрали отсоединены, использовать отдельный гаечный ключ. Закрыть все открытые соединения подходящими пробками, чтобы предотвратить попадание в систему грязи.

8. Снять обратную топливную магистраль с топливных форсунок.

9. Снять топливные форсунки с головки блока цилиндров. Следить за чистотой форсунок и не допускать их повреждений.

10. Ослабить шланговый хомут и снять обводной шланг для охлаждающей жидкости. Отвернуть болты крепления, соединение обходного шланга и сам шланг.

11. Отсоединить указатель температуры охлаждающей жидкости.

12. Снять охладитель масла, если он встроен в блок цилиндров.

13. Снять крышку головки блока цилиндров.

14. Снять узел коромысел.

15. Снять нажимные штанги.

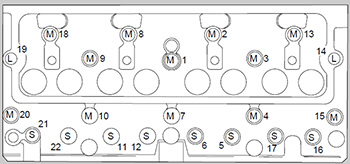

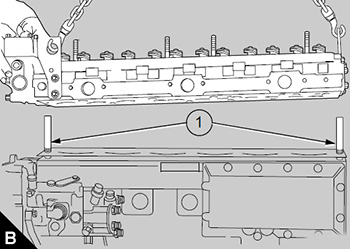

16. Равномерно ослабить болты крепления головки блока цилиндров в порядке, обратном тому, который приведен на иллюстрации.

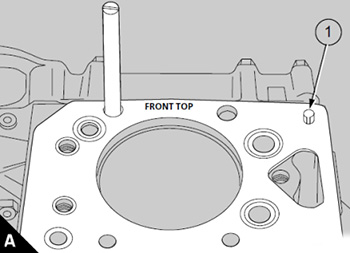

Установка

1. Убедиться в том, что поверхности головки блока цилиндров и верха блока цилиндров чистые. Убедиться в том, что в цилиндрах нет мусора и посторонних предметов.2. Установить прокладку головки блока цилиндров на блок цилиндров так, как указано на иллюстрации. Убедиться в том, что надпись “FRONT TOP” находится в нужном положении. Не использовать никаких уплотнителей на этих поверхностях.

Примечание:

На некоторых двигателях имеются два установочных штифта (1), по одному на каждом конце головки блока цилиндров, впрессованные в блок цилиндров для удержания прокладки головки блока цилиндров в правильном положении перед установкой головки блока цилиндров.

Внимание:

Во избежание повреждения прокладки головки блока цилиндров перед установкой головки блока цилиндров убедиться, что установочные штифты запрессованы в блок цилиндров.

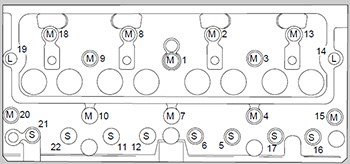

Существует три типа длины болтов: S – короткие, М – средние, L – длинные. На иллюстрации показано их положение в двигателе. Убедиться в том, что болты устанавливаются в нужном положении.

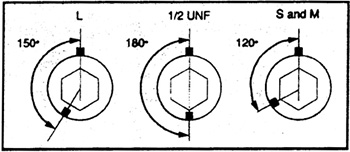

5. Равномерно затянуть болты в последовательности, показанной на иллюстрации выше. Момент затяжки: 45 Н∙м.

6. Убедиться в том, что все болты подтянуты до нужного момента, описанного в шаге 5. В дальнейшем болты крепления должны быть дозатянуты в последовательности, показанной на иллюстрации выше, согласно инструкциям, приведенным ниже:

- Короткие болты (S) должны затягиваться дополнительно на 120º (2 развернутых угла).

- Болты средней длины (М) должны дополнительно затягиваться на 120º (2 развернутых угла).

- Длинные болты (L) должны дополнительно затягиваться на 150º (2,5 развернутых угла).

- Четыре болта типа 1/2 UNF в положениях 2, 8, 13 и 18 должны быть дополнительно затянуты на 180º (3 развернутых угла).

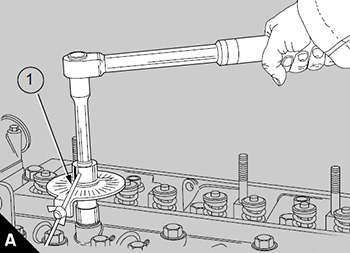

Примечание:

На иллюстрации приводится специальное устройство, которое применяется в этом процессе для измерения угла затяжки. Если в наличии нет углового лекала (1), сделать отметку на линии одним из углов болта. Сделать еще одну отметку на соответствующем углу (против часовой стрелки) на кромке головки блока цилиндров в отношении каждого болта, согласно его длине. Подтянуть каждый болт в нужном порядке, пока обе отметки не совместятся.

8. Установить узел коромысел.

9. Отрегулировать зазоры клапанов

10. Установить топливные форсунки.

11. Установить топливные магистрали высокого давления между топливным насосом высокого давления и топливными форсунками. Использовать отдельный гаечный ключ для предотвращения вращения выходных отверстий топливного насоса высокого давления, когда топливные магистрали установлены. Затянуть накидные гайки до 22 Н∙м.

12. Установить топливный фильтр и фиксатор. Установить топливную магистраль низкого давления между топливным фильтром и топливным насосом высокого давления.

13. Установить обводной патрубок. Затянуть болты крепления и хомуты шланга.

15. Подготовить к установке впускной и выпускной коллекторы. Не использовать уплотнительные материалы на соединениях коллекторов.

16. Установить охладитель масла если он встроен в блок цилиндров.

17. Передняя и боковая прокладки снабжены ушками. Убедиться в том, что они установлены таким образом, что ушки расположены по направлению к масляному отстойнику.

Примечание:

Некоторые прокладки производятся в виде отдельной детали.

18. Установить выпускной коллектор. Затянуть болты крепления коллектора с моментом затяжки в 44 Н∙м и в последовательности, показанной на иллюстрации ниже.

Примечание:

Некоторые запасные коллектора обладают большими по размеру зазорными отверстиями для применения уплотнительного материала. Две совмещенных втулки (1) поставляются вместе с запасным коллектором. Эти втулки должны устанавливаться с запасным коллектором. Новые совмещенные втулки необязательно использовать при установке оригинального коллектора.

20. Верхняя половина впускного коллектора прикреплена к нижней при помощи прокладки и скреплена шестью болтами.

21. Верхняя половина впускного коллектора должна сниматься для получения доступа к четырем болтам внутри коллектора. Эти болты и четыре болта снаружи коллектора скрепляют нижнюю часть коллектора и головку блока цилиндров.

Внимание:

- Перед тем, как болты крепления впускного коллектора будут снова установлены, любые остатки материала M.E.A.S. должны быть удалены из отверстий головки блока цилиндров для того, чтобы коллектор мог быть надежно закреплен.

- Не оставлять царапин и стараться не повредить фланцевые поверхности впускного коллектора.

Примечание:

На резьбу болтов, при помощи которых впускной коллектор крепится к головке блока цилиндров, наносится материал M.E.A.S. Если болты удаляются, а затем устанавливаются снова, резьба должна быть очищена. При установке рекомендуется использовать изолирующий материал POWER-PART.

22. Установить топливную магистраль между топливным насосом и топливным фильтром.

23. Установить топливную магистраль между топливным фильтром и устройством холодного старта. Если двигатель находится на подъемном механизме, присоединить электрические провода к устройству холодного старта.

24. Если двигатель все еще находится на подъемном устройстве, выполнить следующие операции:

- Присоединить передатчик на индикатор температуры охлаждающей жидкости.

- Установить шланг от воздушного фильтра к впускному коллектору.

- Подсоединить шланги охлаждающей жидкости. Заправить систему охлаждения.

- Присоединить клеммы аккумуляторной батареи.

- Если двигатель готов к эксплуатации, удалить воздух из топливной системы.

25. Когда двигатель готов к запуску, запустить его на низкой скорости. Убедиться в том, что масло поступает через отверстия к коромыслам. Если масло подается правильно, установить крышку головки блока цилиндров.

Примечание:

Необязательно подтягивать болты крепления крышки головки блока цилиндров при нагревании двигателя или после определенного срока обслуживания.

Клапаны и пружины клапанов

Снятие

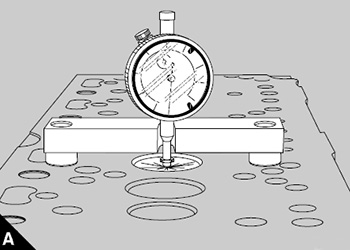

1. Снять головку блока цилиндров.2. Очистить нижнюю поверхность головки блока цилиндров и проверить глубину установки головок клапанов ниже уровня поверхности головки блока цилиндров.

3. Опустить индикатор часового типа или другое приспособление на поверхность головки блока цилиндров и установить индикатор на ноль. Аккуратно поставить индикатор часового типа на поверхность каждого клапана и записать результат измерений. Максимальная эксплуатационная глубина указана в разделе “Сервисные данные”, в конце данной главы. Если данные клапана ниже нормы, снять клапан и установить на его место новый. Если глубина установки клапана остается ниже нормы, необходимо заменить новым седло клапана.

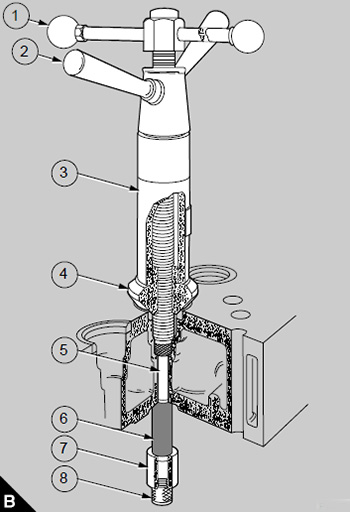

5. Использовать приспособление для сжатия клапанных пружин, чтобы сжать пружины клапанов и снять сухари. Убедиться, что пружины клапана сжаты равномерно, в противном случае стержни клапанов могут быть повреждены.

6. Снять приспособление для сжатия клапанных пружин. Снять верхнюю тарелку клапанной пружины, пружину и маслосъемный колпачок.

7. Повторить шаги 5 и 6 для снятия других клапанов.

Осмотр

1. Проверить клапаны на наличие трещин. Проверить седла клапанов и проконтролировать зазор в направляющих втулках клапанов.2. Проверить, чтобы поверхности седел не были сильно обожжены. Поврежденные поверхности седел, подлежащие ремонту, нужно проверять на предмет глубины клапана при установке. Когда устанавливаются новые клапаны, глубину клапана также необходимо проверить.

3. Убедиться в том, что нагрузка на пружины клапанов распределена правильно по их установочной длине.

4. Установить новые пружины клапанов во время капитального ремонта двигателя.

Установка

1. Смазать стержни клапанов моторным маслом при установке их в направляющие втулки. Примечание:

Наружный диаметр направляющей втулки выпускного клапана на 1 мм больше, чем диаметр направляющей втулки впускного клапана. Во избежание утечек через стержни клапанов важно, чтобы маслосъемные колпачки для впускного и выпускного клапанов не перепутывались и не применялись один вместо другого, т.к. они имеют разный диаметр. Маслосъемные колпачки различаются по цветам.

2. Установить нижнюю тарелку клапанной пружины. Установить новые маслосъемные колпачки на направляющие втулки клапанов. Убедиться в том, что колпачок коричневого цвета установлен на выпускные клапаны, и зеленый – на впускные.

3. Установить пружины клапанов. Убедиться в том, что демпферная обмотка пружин клапанов направлена к головке блока цилиндров.

4. Установить верхнюю тарелку клапанной пружины.

5. При помощи приспособление для сжатия клапанных пружин и соответствующего переходника сжать пружину(и) клапана и установить сухари. Убедиться, что пружины клапана сжаты равномерно, в противном случае стержни клапанов могут быть повреждены. Снять приспособление для сжатия клапанных пружин.

6. Повторить процесс установки для остальных клапанов.

Направляющие втулки клапанов

Осмотр

1. Проверить направляющие втулки клапанов на предмет изношенности. Максимальный зазор между стержнем клапана и отверстием направляющей составляет: 0,100 мм — впускные клапана и 0,121 мм — выпускные клапана. Если зазор больше, чем положенный, направляющая втулка клапана должна быть заменена новой.2. При проверке направляющих втулок клапанов должны выполняться следующие операции:

- Вставить новый клапан в направляющую втулку.

- Поместить индикатор часового типа с магнитным основанием (1) на лицевую поверхность головки блока цилиндров.

- Подняв клапан на 15,0 мм и индикатор часового типа (2) соприкасаясь с краем головки клапана (3), переместить клапан в радиальном направлении от индикатора. Удерживая клапан в этом положении, установить индикатор на ноль.

- Переместить клапан радиально поперек оси головки блока цилиндров по направлению к индикатору. Записать показания индикатора. Если показания равны или превышают приведенные данные, необходимо установить новую направляющую втулку клапана (4).

Снятие

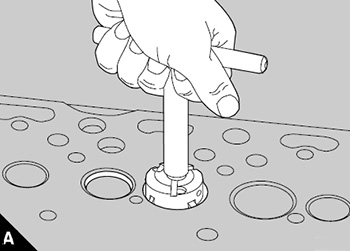

Установить инструмент для удаления и замены, а также переходник на направляющую втулку клапана. Извлечь направляющую втулку клапана из головки блока цилиндров.

Установка

1. Убедиться в том, что отверстие цилиндра чистое.2. Смазать наружную поверхность новой направляющей втулки моторным маслом.

3. Установить направляющую втулку клапана на специальное устройство.

4. При помощи этого устройства вставить направляющую втулку клапана в головку блока цилиндров. Когда направляющая втулка будет установлена правильно, она будет на 14,85 — 15,15 мм выше тарелки пружины клапана.

Головка блока цилиндров и седла клапанов

Проверка

Клапаны должны быть сняты с головки блока цилиндров до того, как будет производиться осмотр и ремонт. Осторожно очистить головку блока цилиндров.1. Проверить головку блока цилиндров на предмет трещин. Осторожно проверить области вокруг седел клапанов и отверстий для топливных форсунок.

2. При помощи линейки и распорного измерительного прибора проверить головку блока цилиндров на предмет повреждений, как вдоль, так и поперек поверхности, которая прилегает к блоку цилиндров. Если погрешности составляют больше, чем в спецификации, поверхность может быть подвергнута механической обработке. Удалить минимальное количество металла, таким образом, чтобы толщина головки блока цилиндров после механической обработки составляла не менее 102, 48 мм.

Примечание:

После того, как головка блока цилиндров будет подвергнута механической обработке, седла клапанов необходимо проверить на предмет правильности глубины. Если глубина установки седел клапанов нужно увеличить, использовать минимальный лимит для увеличения срока службы.

3. Проверить седла клапанов на предмет износа и повреждений. Перед тем, как приступать к работе с седлами клапанов, убедиться в том, что направляющие втулки клапанов находятся в хорошем состоянии.

4. Поврежденные седла клапанов можно отремонтировать при помощи резального механизма. Если седло клапана нельзя отремонтировать таким образом, чтобы глубина клапана соответствовала спецификациям, его необходимо заменить новым.

Ремонт

1. Установить соответствующее резальное устройство в седло клапана. Аккуратно повернуть устройство по часовой стрелке. Для починки седла клапана снять минимальное количество металла. Стараться сохранить седло клапана настолько узким, насколько возможно.2. Когда седло клапана было обрезано, снять обрезное устройство и направляющую. Очистите условный проход и убрать все частицы металла.

3. Проверить глубину установки клапана. Если седло клапана сильно повреждено, заменить седло, как описано ниже.

Новые седла клапанов, установка

1. Снять направляющие втулки клапанов. Очистить отверстие и установить новую втулку.2. Ориентируясь на отверстие в новой направляющей втулке, при помощи фрезерного станка, снять старую втулку. Снять частички металла с отверстия и области, в которой будет устанавливаться новое седло клапана.

3. Если нижняя поверхность головки блока цилиндров будет подвергаться механической обработке, задняя поверхность нового седла клапана должна также быть обработана таким образом, чтобы не превышать размер поверхности головки блока цилиндров. Если задняя поверхность седла клапана обработана механическим способом, убедиться в том, что наружная кромка задней поверхности соответствует сервисным данным двигателя.

4. Ориентироваться на отверстие в новой направляющей втулке. Установить седло клапана в головку блока цилиндров при помощи пресса. Убедиться в том, что седло клапана полностью вставлено в головку блока цилиндров.

5. При помощи устройства для обрезки обработать седло клапана таким образом, чтобы достичь необходимого угла. Проверить глубину установки клапана. Убедиться в том, что размеры соответствуют сервисным данным двигателя.