Двигатель Hyundai Elantra HD. Установка двигателя Hyundai Elantra HD

УСТАНОВКА

Полностью почистить все детали перед сборкой.

Всегда использовать новую прокладку головки и прокладку коллектора.

Прокладка головки цилиндров является металлической. Будьте внимательны, не сгибайте ее.

Провернуть коленчатый вал, чтобы установить поршень первого цилиндра в положении ВМТ.

1. Установить прокладку головки цилиндров на блок цилиндров.

ПримечаниеБудьте внимательны, в выборе направления установки прокладки.

2. Поместить осторожно головку цилиндров, чтобы не повредить прокладку нижней частью.

3. Установить болты головки цилиндров.

1) Нанести тонкий слой моторного масла на резьбу и под головки болтов головки цилиндров.

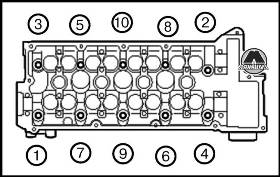

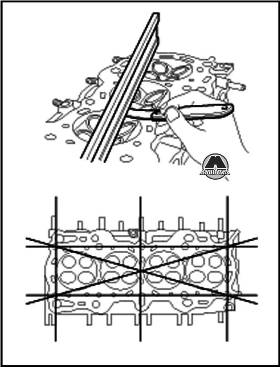

2) При помощи ключа 8 мм и 10 мм, установить и затянуть 10 болтов головки цилиндров и шайбы, в несколько подходов в порядке, показанном на рисунке. Момент затяжки: М10 22.6 - 26.5 + (60° - 65°) + (60° - 65°); М12 27.5 - 31.4 + (60° - 65°) + (60° - 65°)

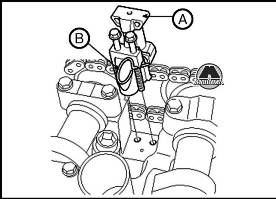

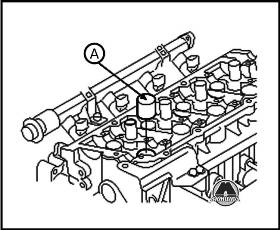

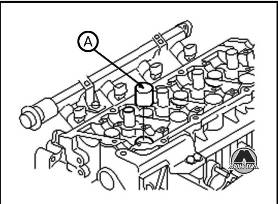

4. Установить фильтр (А) клапана контроля масла. Момент затяжки 40.2 - 50.0 Н-м.

ПримечаниеВсегда использовать новую прокладку фильтра клапана контроля клапана.

Фильтр клапана контроля масла хранить в чистом месте.

5. Установить клапан контроля масла. Момент затяжки 9.8 - 11.8 Н-м.

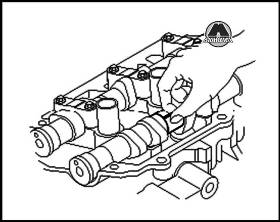

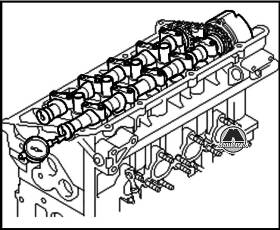

6. Установить распределительные валы.

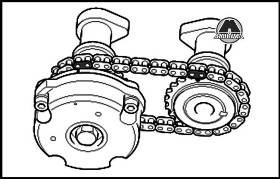

1) Совместить цепь привода ГРМ распределительного вала с впускной шестерней и выпускной шестерней цепи привода ГРМ, как показано на рисунке.

2) Установить распределительные валы (А) и крышки подшипников (В). Момент затяжки 13.7 - 14.7 Н-м.

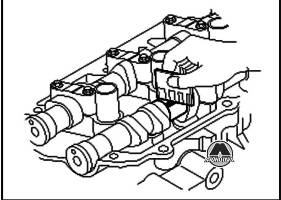

3) Установить автоматический натяжитель цепи привода ГРМ. Момент затяжки 7.8 - 9.8 Н-м.

4) Снять фиксирующий штифт (В) автоматического натяжителя.

7. Проверить и отрегулировать зазор клапана.

8. Установить сальник подшипников распределительного вала при помощи специального приспособления (0922121000).

9. Установить шестерню распределительного вала.

10. Установить ремень привода ГРМ.

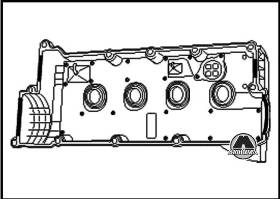

11. Установить крышку головки цилиндров.

1) Установить прокладку крышки головки цилиндров в канавку крышки головки цилиндров.

ПримечаниеПеред установкой прокладки крышки головки цилиндров, полностью почистить прокладку и канавку крышки.

При установке убедиться, чтобы прокладка крышки была установлена должным образом в углах углублений без зазоров.

2) Нанести герметик на прокладку крышки в углах углубления.

Проверить, чтобы сопряженные поверхности были чистыми и сухими перед нанесением герметика.

После сборки, подождать не менее 30 минут перед заливом масла в двигатель.

3) Установить крышку головки цилиндров при помощи 12 болтов. Равномерно затянуть болты в несколько подходов. Момент затяжки 7.8 - 9.8 Н-м.

12. Установить впускной коллектор.

13. Установить выпускной коллектор.

14. Установить шланг принудительной вентиляции картера.

15. Установить провод свечи зажигания.

16. Установить тросы педали акселератора и круиз-контроля.

17. Установить шланг усилителя тормозов.

18. Установить шланг электромагнитного клапана управления продувкой.

19. Установить шланг подачи топлива.

20. Установить разъемы жгута проводов и зажимы жгута проводов к головке цилиндров и впускному коллектору.

1) Разъем переднего обогреваемого датчика кислорода.

2) Разъем датчика детонации.

3) Разъемы четырех топливных форсунок.

4) Разъем датчика положения распределительного вала.

5) Разъем электромагнитного клапана управления продувкой.

6) Разъем клапана холостого хода.

7) Разъем датчика положения дроссельной заслонки.

8) Разъем катушки зажигания.

9) Разъем датчика температуры охлаждающей жидкости двигателя.

10) Разъем датчика температуры масла.

11) Разъем клапана контроля масла.

21. Установить шланги нагревателя.

22. Установить верхний шланг радиатора и нижний шланг радиатора.

23. Установить шланг впуска воздуха и воздушный фильтр в сборе.

24. Установить крышку двигателя.

25. Подсоединить отрицательную клемму аккумуляторной батареи.

26. Залить охлаждающую жидкость двигателя.

27. Запустить двигатель и проверить на наличие утечек.

28. Перепроверить уровень охлаждающей жидкости двигателя и уровень масла.

РАЗБОРКА

1. Снять механический регулятор зазора в клапанном механизме (А).

2. Снять клапана.

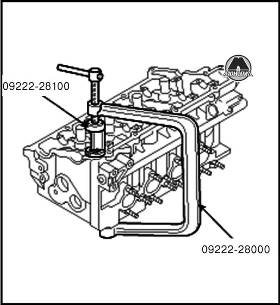

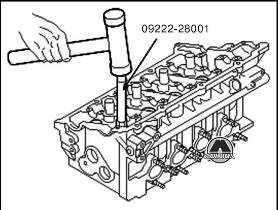

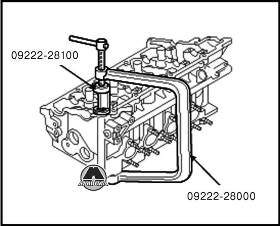

1) При помощи приспособления (09222-28000, 09222-28100), сжать пружину клапана и удалить замок тарелки клапанной пружины.

2) Снять держатель пружины.

3) Снять клапанную пружину.

4) Снять клапан.

5) При помощи узких плоскогубцев снять сальники клапанов.

6) При помощи магнитного штифта снять седло пружины.

ПРОВЕРКА

Головка цилиндров

1. Проверить плоскостность головки цилиндров. При помощи точной поверочной линейки и набора щупов, измерить поверхность, контактирующую с блоком цилиндров и искривление коллекторов. Плоскостность поверхности прокладки головки цилиндров: стандартная менее чем 0.03 мм, предельная 0.06 мм.

2. Проверить на наличие трещин. Проверить камеру сгорания, впускные каналы, выпускные каналы и поверхность блока цилиндров на наличие трещин. Если обнаружены какие-либо повреждения, заменить головку цилиндров.

Клапан и клапанная пружина

1. Проверка стержня и направляющих втулок клапанов.

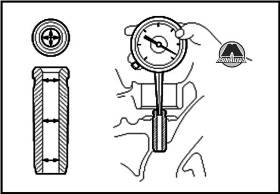

1) При помощи микрометра, измерить внутренний диаметр направляющей втулки клапана.

2) При помощи микрометра, измерить диаметр стержня клапана.

3) Вычитать измерение диаметра стержня клапана от измерения внутреннего диаметра направляющей втулки клапана. Зазор между стержнем и направляющей клапана: стандартный впускной 0.02 - 0.05 мм, выпускной 0.035 - 0.065 мм, предельный впускной 0.1 мм, выпускной 0.13 мм.

Если зазор больше чем максимальное значение, заменить клапан и направляющую клапана.

2. Проверка клапана.

1) Проверить угол скоса тарелки клапана.

2) Проверить поверхность клапана на наличие износа. Если поверхность клапана изношена, заменить клапан.

3) Проверить толщину края головки клапана. Если толщина края меньше минимального значения, заменить клапан. Стандартное значение толщины края головки клапана: впускной 1.6 мм, выпускной 1.8 мм; предельное значение: впускной 1.45 мм, выпускной 1.65 мм.

4) Проверить поверхность упора стержня клапана на наличие износа. Если упор стержня клапана изношен, заменить клапан.

3. Проверка седел клапана.

Проверить седло клапана на признак перегрева и неправильного контакта с поверхностью клапана. Заменить седло клапана, если необходимо.

Перед ремонтом седла клапана, проверить направляющую клапана на износ. Если направляющая клапана изношена, заменить ее, затем отремонтировать седло клапана. Ремонт седла клапана выполняется при помощи шлифовального станка. Ширина контакта седла клапана должна быть в пределах требуемых значений и центрировано на поверхности клапана.

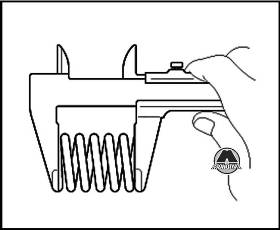

Пружина клапана

Проверка пружин клапанов

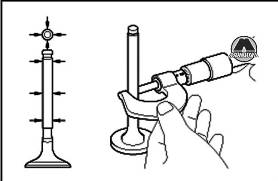

1) При помощи стального прямоугольника измерить отклонение от стандартной формы пружины клапана.

2) При помощи штангенциркуля, измерить свободную длину пружины клапана.

Стандартная свободная длина: 48.86 мм.

Длина при нагрузке: 18.8±0.9 кг/39.0 мм, 41.0±1.5 кг/30.5 мм.

Отклонение от перпендикулярной формы пружины клапана: стандартное 1.5°, предельное 3°.

Если свободная длина пружины выходит за пределы технических требований, заменить пружину клапана.

Распределительный вал

1. Проверка контура кулачка.

При помощи микрометра, измерить высоту контура кулачка. Высота кулачка: впускной 44.518 - 44.718 мм, выпускной 44.418 - 44.618 мм.

Если высота контура кулачка меньше, чем минимальное значение, заменить распределительный вал.

2. Проверить зазор шеек распределительного вала.

1) Почистить крышки подшипников и шейки распределительного вала.

2) Поместить распределительные валы на головку цилиндров.

3) Положить полосу инструмента для измерения зазора в подшипниках скольжения через каждую шейку распределительного вала.

4) Установить крышки подшипников.

ВНИМАНИЕНе вращать распределительный вал.

5) Снять крышки подшипников.

6) Измерить самые широкие точки зазоров.

Масляный зазор подшипников: стандартное значение: 0.02 - 0.061 мм, предельное: 0.1 мм.

Если масляный зазор больше, чем максимальное значение, заменить распределительный вал. Если необходимо, заменить крышки подшипников и головку цилиндров.

7) Полностью снять прибор для измерения зазоров.

8) Снять распределительные валы.

3. Проверить осевой зазор распределительного вала.

1) Установить распределительные валы.

2) При помощи индикатора с циферблатной шкалой, измерить осевой зазор, двигая распределительный вал вперед и назад.

Осевой зазор распределительного вала: 0.1 - 0.15 мм.

Если осевой зазор больше чем максимальное значение, заменить распределительный вал. Если необходимо, заменить крышки подшипников и головку цилиндров.

3) Снять распределительные валы.

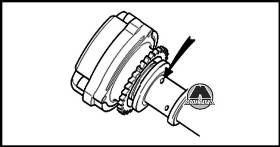

Механизм изменения фаз газораспределения (фазовращатель)

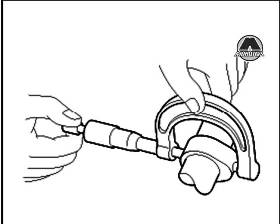

1. Проверить техническое состояние механизма изменения фаз газораспределения в сборе.

- Проверить и убедиться в том, что механизм не вращается.

- Обмотать виниловой лентой все части механизма, кроме одной, указанной на рисунке ниже.

- Обмотать и специальный воздушный пистолет, затем подвести давление 100 кПа к отверстию на распределительном валу (при выполнении данной операции, извлечь стопорный палец).

ПримечаниеПосле разбрызгивания моторного масла, протереть поверхности ветошью.

- Во время выполнения выше описанной операции, провернуть вручную фазовращатель в сборе в сторону опережения (направление указано на рисунке выше стрелкой). При подводе сжатого воздуха, перемещение фазовращателя в сторону опережения должно производиться без усилия, от руки. Кроме положения, при достижении стопорного пальца максимального отклонения в сторону запаздывания.

- После этого, провернуть фазовращатель обратно. Проверить плавность его перемещения, исключающее заедание. Диапазон перемещения фазовращателя составляет 20°.

- Провернуть фазовращатель в сборе от руки и зафиксировать его в предельном положении запаздывания.

СБОРКА

Полностью очистить все детали перед сборкой.

Перед установкой деталей, нанести моторное масло к поверхностям скольжения и вращения.

Заменить сальники новыми.

1. Установить клапаны.

1) Установить седла пружин.

2) При помощи приспособления (09222-22001), вставить новый сальник.

ПримечаниеНе использовать повторно старые сальники стержней клапанов.

Неправильная установка сальника может привести к утечке масла через направляющую клапана.

3) Установить клапан, пружину клапана и держатель пружины.

ПримечаниеПоместить пружины клапана так чтобы сторона покрытая эмалью была направлена вверх держателя пружины клапана и затем установить держатель.

4) При помощи специального приспособления (09222-28000, 0922228100), сжать пружину и установить замок. После установки клапанов, убедиться, что замок правильно установлен перед ослаблением пружины компрессором.

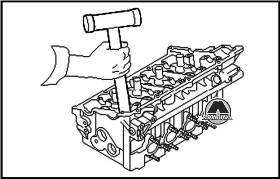

5) Слегка постукивая конец каждого стержня клапана два или три раза при помощи деревянной ручки молотка, удостовериться, что клапан и держатель пружины правильно установлены.

2. Установка регулятора зазора.

Проверить, чтобы регулятор зазора клапанов вращался мягко.

РЕМЕНЬ ПРИВОДА ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА

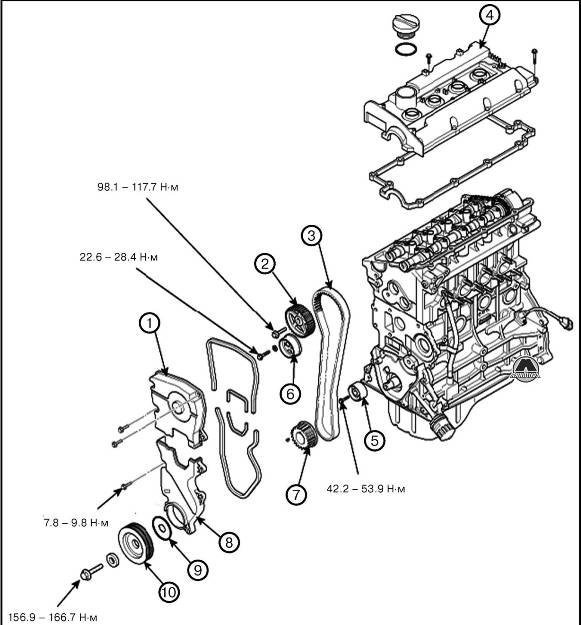

1. Верхняя крышка ремня привода газораспределительного механизма 2. Шестерня распределительного вала 3. Ремень привода механизма газораспределения 4. Крышка головки цилиндров 5. Натяжной ролик 6. Натяжитель 7. Шестерня коленчатого вала 8. Нижняя крышка ремня привода газораспределительного механизма 9. Фланец 10. Шкив коленчатого вала