Двигатель Ravon R4 / Chevrolet Cobalt с 2011 г. Технические данные

1. Технические данные

Основные технические данные

|

Наименование |

Описание |

|

Главное описание |

|

|

Рядный |

|

|

Тип двигателя |

четырехцилиндровый |

|

Объем двигателя |

1.5 л |

|

Код двигателя |

L2C |

|

Внутренний диаметр цилиндра |

74.71 мм |

|

Ход поршня |

84.7 мм |

|

Степень сжатия |

10.2:1 |

|

Порядок работы двигателя |

1-3-4-2 |

|

Зазор в электродах свечей зажигания |

0,8–0,9 |

|

Блок цилиндров |

|

|

Внутренний диаметр цилиндров |

74.702 — 74.718 мм |

|

Эллипсность цилиндров, предельно допустимая |

0.005 мм |

|

Предельно допустимая неплосксостность поверхности сопряжения с головкой блока цилиндров |

0.05/150 мм 0.03 мм между отверстиями |

|

Распределительный вал |

|

|

Внутренний диаметр опоры распределительного вала, передняя №1 |

32-32.025 мм |

|

Внутренний диаметр опоры распределительного вала, средняя и задние №2-4 |

23-23.021 мм |

|

Осевой люфт распределительного вала |

0.08-0.26 мм |

|

Наружный диаметр шейки распределительного вала, передняя №1 |

31.925-31.95 мм |

|

Наружный диаметр шейки распределительного вала, средняя и задние №2-4 |

22.939-22.96 мм |

|

Эллипсность шейки распределительного вала |

0.007 мм |

|

Масляный зазор между шейкой распределительного вала и его опорой, передняя №1 |

0.05-0.1 мм |

|

Масляный зазор между шейкой распределительного вала и его опорой, средняя и задняя №2-4 |

0.04-0.082 мм |

|

Высота подъема кулачка распределительного вала, выпуск |

41.55 мм |

|

Высота подъема кулачка распределительного вала, впуск |

42.2 мм |

|

Шатуны |

|

|

Масляный зазор в шатунных подшипниках |

0.020-0.052 мм |

|

Внутренний диаметр большей головки шатуна |

43.005-43.015 мм |

|

Внутренний диаметр меньшей головки шатуна |

18.006-18.014 мм |

|

Боковой зазор шатуна |

0.1-0.25 мм |

|

Предельно допустимая величина изгиба шатуна |

0.017 мм |

|

Предельно допустимая величина скручивания шатуна |

0.040 мм |

|

Коленчатый вал |

|

|

Наружный диаметр шатунных шеек коленчатого вала |

39.979- 39.995 мм |

|

Осевой люфт коленчатого вала |

0.08-0.29 мм |

|

Масляный зазор в коренных подшипника коленчатого вала |

0.018- 0.058 мм |

|

Наружный диаметр коренных шеек коленчатого вала |

48.979- 48.995 мм |

|

Головка блока цилиндров |

|

|

Ремонтная высота головки блока цилиндров |

121.2 мм |

|

Предельно допустимая неплоскостность поверхности разъема с блоком цилиндров |

На всей поверхности : 0.05 мм 100×100: 0.02 мм |

|

Система смазки |

|

|

Минимальное давление масла в система, 800 об/мин |

70 кПа |

|

Объем заливаемого моторного масла, полный |

4.0 л |

|

Объем моторного масла, включая фильтр |

3.75 л |

|

Объем моторного масла, без масляного фильтра |

3.5 л |

|

Поршневые кольца |

|

|

Зазор в замке поршневого кольца, первое компрессионное кольцо |

0.15-0.30 мм |

|

Зазор в замке поршневого кольца, второе компрессионное кольцо |

0.30-0.45 мм |

|

Зазор в замке поршневого кольца, рейки маслосъемного кольца |

0.2-0.7 мм |

|

Зазор между поршневым кольцом и выборкой под него, первое компрессионное кольцо |

0.03-0.07 мм |

|

Зазор между поршневым кольцом и выборкой под него, второе компрессионное кольцо |

0.03-0.07 мм |

|

Зазор между поршневым кольцом и выборкой под него, рейки маслосъемного кольца |

0.04-0.12 мм |

|

Толщина поршневого кольца, первое компрессионное |

1.17-1.19 мм |

|

Толщина поршневого кольца, второе компрессионное |

1.17-1.19 мм |

|

Толщина поршневого кольца, рейки маслосъемного кольца |

1.91-1.97 мм |

|

Поршни и поршневые пальцы |

|

|

Зазор между поршневым пальцем и отверстием в бобышках поршня |

0.006-0.014 мм |

|

Наружный диаметр поршневого пальца |

17.996- 18.000 мм |

|

Длина поршневого пальца |

47.75- 48.00 мм |

|

Наружный диаметр поршня |

74.672 мм |

|

Внутренний диаметр отверстия в бобышках под поршневой палец |

18.006-1 8.010 мм |

|

Высота выборки под маслосъемное кольцо |

2.01-2.03 мм |

|

Высота выборки под второе компрессионное кольцо |

1.22-1.24 мм |

|

Высота выборки под первое компрессионное кольцо |

1.02-1.04 мм |

|

Зазор между поршнем и цилиндром |

0.023-0.053 мм |

|

Газораспределительный механизм |

|

|

Угол фаски тарелки клапана |

90-90.5° |

|

Биение клапана, предельно допустимое |

0.03 мм |

|

Предельно допустимая величина эллипсности седла клапана |

0.08 мм |

|

Посадочная толщина тарелки клапана, выпускной |

1.91 мм |

|

Посадочная толщина тарелки клапана, впускной |

1.66 ММ |

|

Наружный диаметр тарелки клапана, выпускной |

24.28-24.52 мм |

|

Наружный диаметр тарелки клапана, впускной |

26.78-28.02 мм |

|

Длина клапана, выпускной |

98.945- 99.395 мм |

|

Длина клапана, впускной |

98.275- 98.725 мм |

|

Наружный диаметр стержня клапана, выпускной |

4.956-4.970 мм |

|

Наружный диаметр стержня клапана, впускной |

4.965-4.979 мм |

|

Зазор между стержнем клапана и направляющей втулкой, выпускной |

0.03-0.056 мм |

|

Зазор между стержнем клапана и направляющей втулкой, впускной |

0.021-0.047 мм |

|

Длина клапанной пружины |

44.33 мм |

|

Установочная высота клапанной пружины, закрыт |

34 мм |

|

Установочная высота клапанной пружины, открыт |

25.65 мм |

|

Усилие на пружине, закрыт, высота 34 мм |

118 Нм |

|

Усилие на пружине, открыт, высота 25.65 мм |

230 Нм |

Смазочные материалы

|

Наименование |

Описание |

|

Резьбовые соединения, болты |

Специальный фиксатор резьбы |

|

Распредвал и гидрокомпенсаторы |

Смазочная паста на основе молибдена |

|

Моторное масло |

SAE0-W30, 0-W40, 5-W30 и 5-W40 |

|

Крышка первой опоры распределительного вала |

Универсальный смазочный материал |

|

Крышка первой опоры распределительного вала и головка блока цилиндров |

Специальный фиксатор резьбы |

|

Масляный поддон |

Специальный герметик для поддона |

|

Датчик избытка кислорода |

Соединительная паста, термостойкая |

|

Уплотнительные кольца |

Силиконовая смазка |

Описание

Блок цилиндров

Блок цилиндров — пустотелый остов со структурой 4 цилиндра в ряд. Блок имеет 5 коренных подшипников, где упорный подшипник располагается на третьем подшипнике от передней части двигателя.Коленчатый вал

Коленчатый вал изготовлен из стали. Опорой коленчатого вала служат 5 коренных шеек коленчатого вала с коренными подшипниками, которые имеют масляный зазор, обеспечивающий смазку. 3-ий подшипник из 5 коренных подшипников является упорным, он обеспечивает надлежащий осевой зазор коленчатого вала. Для снижения крутильных колебаний используется гармонический гаситель.Масляный поддон

Масляный поддон — структурный алюминиевый с креплением к коробке передач. Канал маслозаборника встроен в масляный поддон.Поршни и шатуны

Поршни изготовлены из алюминия. Шатуны стальные разрезного типа. Поршневой палец «плавает» в отверстиях поршня и посажен с натягом в шатун.Головка блока цилиндров

Головка блока цилиндров имеет два распредвала верхнего расположения (D-HC), обеспечивающие открывание 4 клапанов на каждый цилиндр с помощью гидротолкателей и коромысел. Головка блока цилиндров изготовлена из алюминиевого сплава, что обеспечивает повышенную прочность в сочетании с небольшим весом. Камера внутреннего сгорания в головке блока цилиндров предназначена для повышения эффективности завихрения, которое максимально повышает эффективность сгорания дизельного топлива.Привод распредвала с регулируемыми фазами газораспределения

Привод распредвала осуществляется с помощью цепи газораспределительного механизма. Для регулировки натяжения цепи имеется натяжитель. Двигатель оборудован системой регулировки фаз газораспределения. Регулятор распредвала подстраивается к частоте вращения коленвала двигателя. Это обеспечивает синхронизацию фаз газораспределения для обеспечения минимального расхода топлива, оптимальной мощности и крутящего момента.Меры предосторожности

Меры предосторожности при сливе охлаждающей жидкости и моторного масла

Слив охлаждающей жидкости и моторного масла выполнять на остывшем двигателе.Меры предосторожности при отсоединении топливопроводов

- Перед началом работы необходимо убедиться в отсутствии возможности искрообразования или возникновения очага открытого пламени в зоне работы.- Перед разборкой сбросить остаточное давление топлива в системе.

- После отсоединения трубопроводов закрыть отверстия заглушками во избежание утечек топлива.

Меры предосторожности при снятии и разборке

- Там, где имеется указание на применение специального инструмента, необходимо выполнять это требование. При работе соблюдать меры предосторожности, не прилагать чрезмерных усилий и строго следовать положениям инструкции.- Соблюдать осторожность, чтобы не повредить привалочные поверхности деталей или поверхности трения.

- Чтобы обеспечить правильное взаимное положение соединяемых компонентов, применяются установочные штифты. При замене или сборке компонентов, на которых используются штифты, проверять правильность их совмещения.

- Чтобы в открытые отверстия двигателя не попадали посторонние предметы, необходимо закрывать отверстия клейкой лентой или заглушать отверстия ветошью.

- Маркировать и укладывать детали в соответствующем порядке, чтобы облегчить ремонт и последующую сборку.

- При ослаблении гаек и болтов руководствоваться следующим базовым правилом: сначала ослабляется элемент на одной стороне, а затем на диагонально противоположной и т.д. Строго следовать приведенному в инструкции порядку отворачивания крепежных элементов. На этом этапе можно применять инструмент с силовым приводом (пневмогайковёрт).

Меры предосторожности при проверке, ремонте и замене компонентов

Тщательно проверить компоненты перед ремонтом или заменой. Таким же образом осмотреть новые компоненты, и при необходимости произвести замену.Меры предосторожности при сборке и установке

- Использовать динамометрический ключ для затягивания болтов и гаек в соответствии с техническими условиями.- Затяжку болтов и гаек осуществлять равномерно, в несколько проходов, начиная с центра, затем на диагонально противоположных сторонах и далее в таком же порядке. Строго следовать приведенному в инструкции порядку затяжки.

- Сальники, прокладки или уплотнительные кольца после разборки подлежат замене.

- Тщательно промыть, очистить и продуть сжатым воздухом каждую деталь. Внимательно проверить каналы подвода масла и охлаждающей жидкости на наличие засорений.

- Соблюдать осторожность, чтобы не повредить привалочные поверхности деталей или поверхности трения. Полностью очищать поверхности от пыли, остатков ветоши. Перед сборкой тщательно смазать маслом рабочие поверхности (поверхности скольжения).

- После заполнения системы охлаждения жидкостью удалить воздух из системы (выполнить процедуру прокачки).

- После завершения ремонта, запустить двигатель на повышенных оборотах для проверки герметичности систем охлаждения и смазки, а также топливной и выпускной систем.

Применение затяжки на определенный угол

- Для окончательной затяжки перечисленных ниже резьбовых соединений необходимо использовать вороток с угловым лимбом (угловой вороток) (специальный инструмент: KV10112100 (ВТ8653-А)):- Болты крепления звездочек распределительных валов.

- Болты крепления головки блока цилиндров.

- Болты крышек коренных опор.

- Шатунные болты.

- Болт шкива коленчатого вала (нет необходимости в применении специального инструмента для затяжки на угол при наличии специальных насечек на болте).

Не производите окончательную затяжку по значению момента. Затяжка указанных болтов по значению момента применяется только на предварительном этапе.

Убедиться, что резьбовые и посадочные поверхности очищены и смазаны свежим моторным маслом.

Меры предосторожности при работе с герметиком

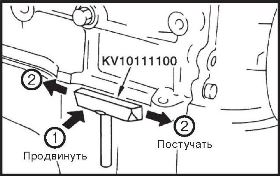

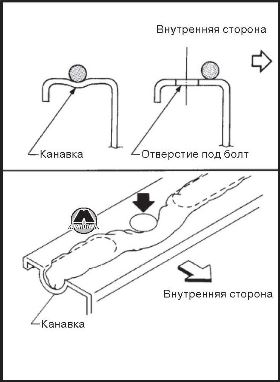

Удаление старого герметикаПосле снятия крепежных болтов разделить сопрягаемые поверхности с помощью специального ножа и удалить старый герметик.

ВНИМАНИЕ

Соблюдать осторожность, чтобы не повредить привалочные поверхности.

Постучать по ножу, чтобы он вошёл между кромками, а затем продвигать нож вдоль стыка ударами сбоку, как показано на рисунке.

ВНИМАНИЕ

Если использование отвёртки становится неизбежным по каким-либо причинам, следить за тем, чтобы не повредить сопрягаемые поверхности.

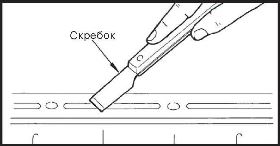

Нанесение герметика

1. С помощью скребка очистить сопрягаемые поверхности от старого герметика. Полностью очистить от герметика канавки, болты крепления и отверстия для болтов.

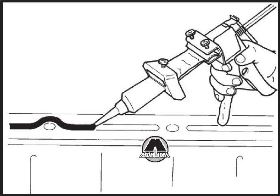

3. Вставить баллон с герметиком в пистолет (специальное приспособление).

Использовать оригинальный герметик или эквивалентный.

4. Валик герметика определённой толщины должен наноситься без разрывов на предназначенное место.

- При наличии специальных канавок для герметика герметик должен наноситься в канавки.

- После нанесения герметика произвести сборку в течение 5 минут.

- Немедленно удалить выступивший наружу герметик.

- Затяжка болтов или гаек должна производиться только один раз (без дополнительных затяжек после установки).

- Необходимо выждать не менее 30 минут перед заправкой двигателя маслом и охлаждающей жидкостью.

ВНИМАНИЕ

Если в описании процедуры ремонта содержатся особые требования, то их нужно соблюдать.