Двигатель Haima M3 c 2014 г. в. Технические данные

1. Технические данные

Основные технические данные

| Наименование | Описание | ||

| Модель двигателя | GN15-VF | ||

| Количество и расположение цилиндров | Рядный, 4-цилиндровый | ||

| Порядок работы | 1-3-4-2 | ||

| Направление вращения | Против часовой стрелки (Если смотреть со стороны маховика) | ||

| Газораспределительный механизм | Два распредвала в головке блока, цепной привод, фазовращатель на впускном валу | ||

| Количество клапанов | 16 | ||

| Объем двигателя, см3 | 1497 | ||

| Внутренний диаметр цилиндра × ход поршня, мм | 74.8×85.2 | ||

| Степень сжатия | 10 | ||

| Углы фаз газораспределения(°) | Впуск | Открытие | -14~26 (перед ВМТ) |

| Закрытие | 66~26 (после НМТ) | ||

| Выпуск | Открытие | 39 (до НМТ) | |

| Закрытие | 5 (после ВМТ) | ||

| Мощность, кВт/об/мин | 77/6000 | ||

| Крутящий момент, Н∙м/об/мин | 140/4000 | ||

| Обороты холостого хода | Обороты при включенном кондиционере: 800±50 | ||

| Расчетные обороты: 750±50 | |||

| Угол опережения зажигания (°) | 3~10 | ||

Ремонтные технические данные

| Головка блока цилиндров: | ||

| Высота головки блока цилиндров, мм | 112,9 – 113,1 | |

| Неплоскостность поверхности разъема с блоком цилиндров, мм | Не более 0.03 | |

| Неплоскостность поверхности разъема с коллектором, мм | Впускным | Не более 0.15 |

| Выпускным | Не более 0.15 | |

| Распределительный вал: | ||

| Высота кулачка | Впускной | 44.71 мм |

| Выпускной | 44.28 мм | |

| Наружный диаметр шейки | 25,945 – 25,960 мм | |

| Масляный зазор подшипника | 0,040 – 0,076 мм | |

| Осевой зазор | 0.21 мм | |

| Клапан: | ||

| Длина клапана | Впускной | 89,31 – 89,91 |

| Выпускной | 90,63 – 91,23 | |

| Наружный диаметр стержня клапана | Впускной | 4.965 ~ 4.980 мм |

| Выпускной | 4.955 ~ 4.970 мм | |

| Угол наружного конуса | 45.25° ~ 45.75° | |

| Зазор между направляющей и стержнем клапана | Впускной | 0.020 ~ 0.047 мм |

| Выпускной | 0.030 ~ 0.054 мм | |

| Направляющая клапана: | ||

| Выступание направляющей клапана над поверхностью головки блока | 12,7 – 13,3 мм | |

| Внутренний диаметр | 5.000~5.012 мм | |

| Седло клапана: | ||

| Ширина контакта седла клапана | Впускной | 1.1 ~ 1.5 мм |

| Выпускной | 1.35 ~ 1.65 мм | |

| Угол конуса седла | 43.5° ~ 44° | |

| Пружина клапана: | ||

| Длина под нагрузкой |

33.4 мм/142 кгс (впуск) 24.9 мм/293 кгс (выпуск) | |

| Неперпендикулярность | 1.5 мм | |

| Клапанный зазор: | ||

| В холодном состоянии 20°C | Впускной | 0.18 ~ 0.26 мм |

| Выпускной | 0.26 ~ 0.34 мм | |

| Толкатели клапанов | ||

| Внутренний диаметр отверстия под толкатель | 31,000 – 31,025 мм | |

| Наружный диаметр толкателя клапана | 30,964 – 30,980 мм | |

| Зазор между толкателем и головкой блока цилиндров | 0,020 – 0,061 мм | |

| Блок цилиндров: | ||

| Диаметр цилиндра | 74,80 – 74,815 мм | |

| Неплоскостность поверхности прокладки | Не более 0.05 мм (0.02 мм/100×100) | |

| Поршень: | ||

| Наружный диаметр поршня | 74,78 – 74,79 мм | |

| Зазор между поршнем и цилиндром | 0.010 ~ 0.035 мм | |

| Поршневые кольца: | ||

| Торцевой зазор | Первое кольцо | 0.03 ~ 0.07 мм |

| Второе кольцо | 0.02 ~ 0.06 мм | |

| Маслосъемное кольцо | 0.04 ~ 0.12 мм | |

| Зазор в замке кольца | Первое кольцо | 0.15 ~ 0.30 мм |

| Второе кольцо | 0.20 ~ 0.40 мм | |

| Маслосъемное кольцо | 0.10 ~ 0.40 мм | |

| Поршневой палец: | ||

| Наружный диаметр поршневого пальца | 18.001 ~ 18.005 мм | |

| Внутренний диаметр отверстия поршневого пальца | 18.010 ~ 18.014 мм | |

| Зазор отверстия поршневого пальца | 0.005 ~ 0.013 мм | |

| Шатун | ||

| Внутренний диаметр поршневой головки шатуна | 17.974 ~ 17.985 мм | |

| Длина шатуна | 135,3 – 135,4 мм | |

| Толщина втулки шатуна | 1.485 – 1.496 мм | |

| Масляный зазор шатунного вкладыша | 0.014 ~ 0.058 мм | |

| Торцевой зазор | 0.100 ~ 0.350 мм | |

| Коленчатый вал: | ||

| Наружный диаметр коренной шейки коленчатого вала | 46,004 – 46,029 мм | |

| Наружный диаметр шатунной шейки | 39.980 ~ 40.000 мм | |

| Масляный зазор коренного подшипника | 0.014 ~ 0.034 мм | |

| Осевой зазор | 0.07 ~ 0.25 мм | |

| Радиальное биение коленвала | 0,03 мм | |

| Толщина вкладыша коренной шейки | 1,971 – 1,996 мм | |

| Толщина упорного подшипника | 3,205 – 3,255 мм | |

| Моторное масло: | ||

| Объем масла (замена только масла) | 3,6 л | |

| Объем масла (замена масла и масляного фильтра) | 3,8 л | |

| Давление моторного масла в системе | 400 – 588 кПа при 2500 об/мин | |

| Тип применяемого масла | 5W-30(выше SJ либо SL) | |

| Система охлаждения: | ||

| Способ охлаждения | Принудительная циркуляция охлаждающей жидкости с вентиляционным обдувом | |

| Объем охлаждающей жидкости в системе | 6.7 л | |

| Термостат | Тип | С твердым термочувствительным элементом |

| Температура открытия | 80 — 84°C | |

| Температура полного открытия | 95° | |

| Ход клапана | 8,5 мм | |

Меры предосторожности

Меры предосторожности при сливе охлаждающей жидкости и моторного масла

Слив охлаждающей жидкости и моторного масла выполнять на остывшем двигателе.Меры предосторожности при отсоединении топливопроводов

- Перед началом работы необходимо убедиться в отсутствии возможности искрообразования или возникновения очага открытого пламени в зоне работы.- Перед разборкой сбросить остаточное давление топлива в системе.

- После отсоединения трубопроводов закрыть отверстия заглушками во избежание утечек топлива.

Меры предосторожности при снятии и разборке

- Там, где имеется указание на применение специального инструмента, необходимо выполнять это требование. При работе соблюдать меры предосторожности, не прилагать чрезмерных усилий и строго следовать положениям инструкции.

- Соблюдать осторожность, чтобы не повредить привалочные поверхности деталей или поверхности трения.

- Чтобы обеспечить правильное взаимное положение соединяемых компонентов, применяются установочные штифты. При замене или сборке компонентов, на которых используются штифты, проверять правильность их совмещения.

- Чтобы в открытые отверстия двигателя не попадали посторонние предметы, необходимо закрывать отверстия клейкой лентой или заглушать отверстия ветошью.

- Маркировать и укладывать детали в соответствующем порядке, чтобы облегчить ремонт и последующую сборку.

- При ослаблении гаек и болтов руководствоваться следующим базовым правилом: сначала ослабляется элемент на одной стороне, а затем на диагонально противоположной и т.д. Строго следовать приведенному в инструкции порядку отворачивания крепежных элементов. На этом этапе можно применять инструмент с силовым приводом (пневмогайковёрт).

Меры предосторожности при проверке, ремонте и замене компонентов

Тщательно проверить компоненты перед ремонтом или заменой. Таким же образом осмотреть новые компоненты, и при необходимости произвести замену.

Меры предосторожности при сборке и установке

- Использовать динамометрический ключ для затягивания болтов и гаек в соответствии с техническими условиями.

- Затяжку болтов и гаек осуществлять равномерно, в несколько проходов, начиная с центра, затем на диагонально противоположных сторонах и далее в таком же порядке. Строго следовать приведенному в инструкции порядку затяжки.

- Сальники, прокладки или уплотнительные кольца после разборки подлежат замене.

- Тщательно промыть, очистить и продуть сжатым воздухом каждую деталь. Внимательно проверить каналы подвода масла и охлаждающей жидкости на наличие засорений.

- Соблюдать осторожность, чтобы не повредить привалочные поверхности деталей или поверхности трения. Полностью очищать поверхности от пыли, остатков ветоши. Перед сборкой тщательно смазать маслом рабочие поверхности (поверхности скольжения).

- После заполнения системы охлаждения жидкостью удалить воздух из системы (выполнить процедуру прокачки).

- После завершения ремонта, запустить двигатель на повышенных оборотах для проверки герметичности систем охлаждения и смазки, а также топливной и выпускной систем.

Применение затяжки на определенный угол

- Для окончательной затяжки перечисленных ниже резьбовых соединений необходимо использовать вороток с угловым лимбом (угловой вороток) (специальный инструмент: KV10112100 (BT8653-A)):- Болты крепления звездочек распределительных валов.

- Болты крепления головки блока цилиндров.

- Болты крышек коренных опор.

- Шатунные болты.

- Болт шкива коленчатого вала (нет необходимости в применении специального инструмента для затяжки на угол при наличии специальных насечек на болте).

Не производите окончательную затяжку по значению момента. Затяжка указанных болтов по значению момента применяется только на предварительном этапе.

Убедиться, что резьбовые и посадочные поверхности очищены и смазаны свежим моторным маслом.

Меры предосторожности при работе с герметиком

Удаление старого герметика

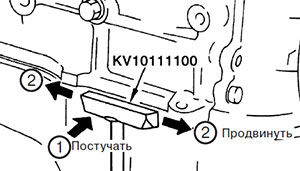

После снятия крепежных болтов разделить сопрягаемые поверхности с помощью специального ножа и удалить старый герметик.Внимание:

Соблюдать осторожность, чтобы не повредить привалочные поверхности.

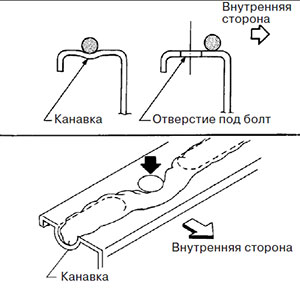

Постучать по ножу, чтобы он вошёл между кромками, а затем продвигать нож вдоль стыка ударами сбоку, как показано на рисунке.

Внимание:

Если использование отвёртки становится неизбежным по каким-либо причинам, следить за тем, чтобы не повредить сопрягаемые поверхности.

Нанесение герметика

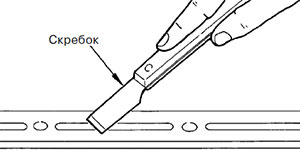

1. С помощью скребка очистить сопрягаемые поверхности от старого герметика. Полностью очистить от герметика канавки, болты крепления и отверстия для болтов.

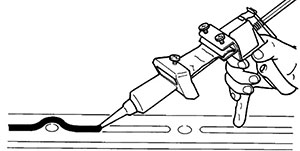

3. Вставить баллон с герметиком в пистолет (специальное приспособление).

Использовать оригинальный герметик или эквивалентный.

4. Валик герметика определённой толщины должен наноситься без разрывов на предназначенное место.

- При наличии специальных канавок для герметика герметик должен наноситься в канавки.

- После нанесения герметика произвести сборку в течение 5 минут.

- Немедленно удалить выступивший наружу герметик.

- Затяжка болтов или гаек должна производиться только один раз (без дополнительных затяжек после установки).

- Необходимо выждать не менее 30 минут перед заправкой двигателя маслом и охлаждающей жидкостью.

Внимание:

Если в описании процедуры ремонта содержатся особые требования, то их нужно соблюдать.