Двигатель BYD S6 с 2010 г. Снятие, разборка, проверка и установка двигателя

4. Снятие, разборка, проверка и установка двигателя

Снятие, разборка и проверка двигателя

- Сразу же после разборки проверить блок цилиндров и головку блока на наличие течей и повреждений. После очистки деталей провести проверку более тщательно.

- Тщательно очистить все снятые детали, удалить смазку, грязь и нагар перед проверкой технического состояния.

- Для очистки масляных каналов и отверстий использовать сжатый воздух.

- Не разукомплектовывать клапаны, вкладыши и крышки подшипников и т.п. Следить за тем, чтобы комплекты деталей располагались в соответствии с номерами цилиндров.

1. Отсоединить отрицательную клемму аккумуляторной батареи.

2. Слить моторное масло.

3. Слить охлаждающую жидкость.

4. Снять приводной ремень, шкивы и натяжитель приводного ремня.

1) Снять приводной ремень.

2) Снять генератор.

(1) Отсоединить электрический разъем генератора.

(2) Отвернуть гайку от вывода генератора и отсоединить электропроводку.

(3) Отвернуть крепежные болты и снять кронштейн крепежного хомута электропроводки.

(4) Снять крепежный хомут электропроводки.

(5) Отвернуть два крепежных болта и снять генератор в сборе.

3) Отвернуть крепежный болт и крепежную гайку натяжителя, и снять натяжитель.

4) Подцепить пылезащитную крышку промежуточного шкива при помощи отвертки с плоским жалом. Отвернуть крепежные болты промежуточного шкива и снять промежуточный шкив. Затем отвернуть два крепежных болта кронштейна промежуточного шкива и снять его.

5) Снять водяной насос.

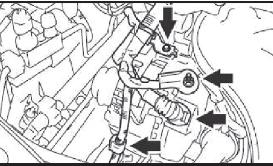

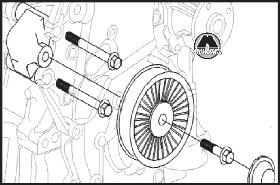

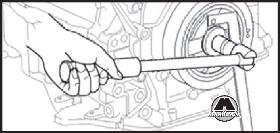

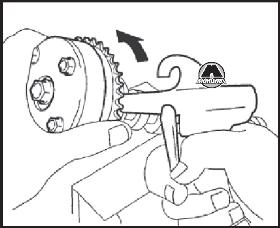

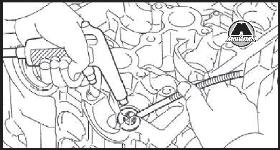

6) Заблокировать демпфер коленчатого вала при помощи специального приспособления, как показано на рисунке. Отвернуть крепежный болт демпфера коленчатого вала при помощи насадки для гаечного ключа на 21 мм.

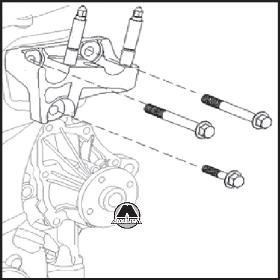

5. Снять передний кронштейн.

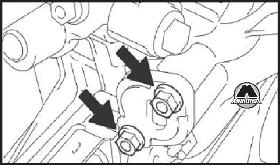

1) Отвернуть три крепежных болта.

2) Снять передний кронштейн, как показано на рисунке.

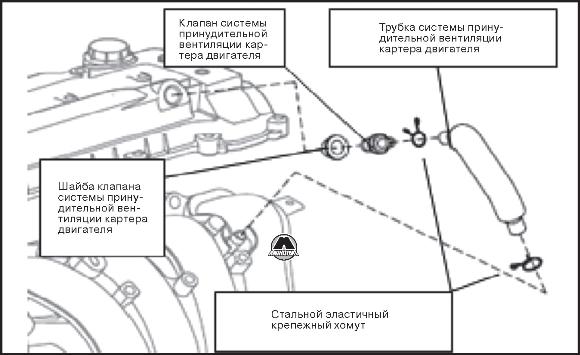

6. Отсоединить трубки системы принудительной вентиляции картера двигателя.

1) Ослабить крепление стального эластичного хомута. Отсоединить трубки системы принудительной вентиляции картера двигателя.

2) Извлечь клапан системы принудительной вентиляции картера двигателя и снять шайбу клапана.

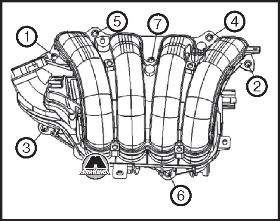

7. Снять и проверить техническое состояние впускного коллектора.

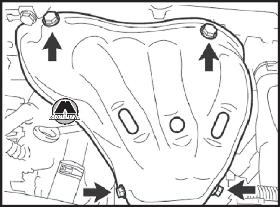

1) Отвернуть пять крепежных болтов и две крепежные гайки впускного коллектора в порядке, показанном на рисунке.

2) Снять впускной коллектор.

3) Снять дроссельную заслонку, датчик температуры и давления впускаемого воздуха с впускного коллектора и затем снять датчик детонации с блока цилиндров двигателя.

4) Проверить впускной коллектор на предмет наличия следов трещин или других повреждений.

8. Снять и проверить техническое состояние выпускного коллектора.

1) Отвернуть крепежные болты кронштейнов выпускного коллектора, и затем снять кронштейны №1 и №2 выпускного коллектора, как показано на рисунке.

2) Отвернуть четыре крепежных болта и снять жаростойкий щиток №1 выпускного коллектора, как показано на рисунке.

3) Отвернуть пять крепежных болтов в порядке, показанном на рисунке, и затем снять выпускной коллектор и его прокладку.

4) Снять жаростойкий щиток №2 выпускного коллектора и жаростойкий щиток каталитического нейтрализатора.

5) Проверить техническое состояние выпускного коллектора. Проверить неплоскостность поверхности контакта выпускного коллектора и головки блока цилиндров.

Стандартное значение: не более 0,7 мм.

6) Если полученный результат выходит за рамки спецификации, то необходимо заменить выпускной коллектор.

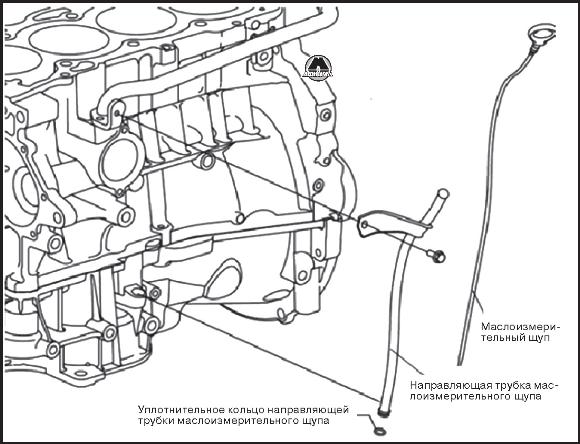

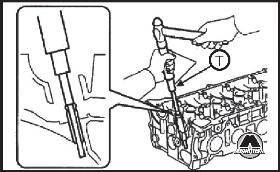

9. Снять маслоизмерительный щуп и его направляющую трубку.

1) Извлечь маслоизмерительный щуп, и отвернуть болт крепления направляющей трубки маслоизмерительного щупа.

2) Снять направляющую трубку и уплотнительное кольцо.

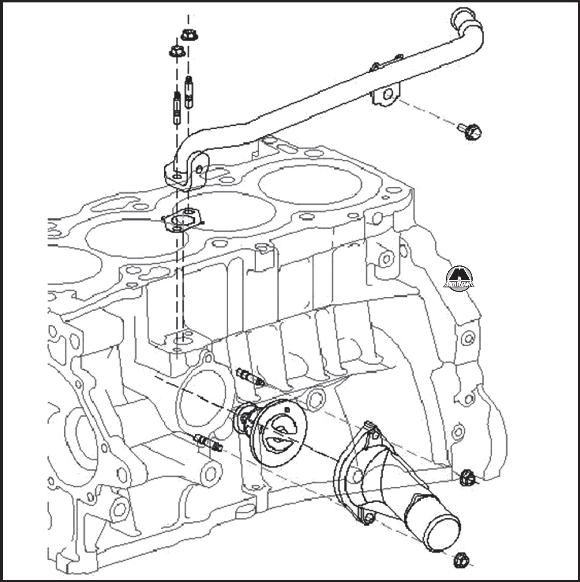

10. Снять возвратную трубку отопителя и ее прокладку.

1) Отвернуть крепежный болт и две крепежные гайки.

2) Снять возвратную трубку отопителя и ее прокладку, как показано на рисунке.

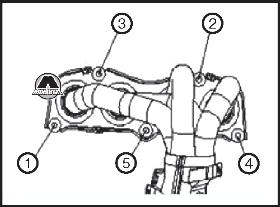

11. Снять корпус термостата и термостат.

1) Отвернуть две крепежные гайки.

2) Снять корпус термостата и термостат, как показано на рисунке выше.

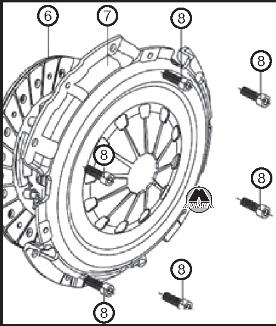

12. Снять механизм сцепления и маховик.

1) Снять механизм сцепления.

(1) Снять стартер.

(2) Снять коробку передач.

(3) Снять механизм сцепления.

Примечание:Пропустить центрирующий плунжер через диск сцепления, и затем вставить его внутрь отверстия подшипника в задней части коленчатого вала.

Отвернуть крепежные болты механизма сцепления. Снять механизм сцепления с маховика.

2) Проверить механизм сцепления.

(1) Проверить диск сцепления.

Проверить степень износа рабочей поверхности диска сцепления, измерив глубину заклепок, которое определяется как расстояние между головками заклепок и наружной поверхностью. Если полученные значения измерений меньше предельно допустимых, заменить диск сцепления новым.

Предельно допустимая глубина заклепок фрикционных накладок: 0,3 мм.

Проверить люфт диска сцепления на шлицах первичного вала коробки передач проворачиванием установленного на шлицах диска вперед-назад. Заменить диск сцепления новым, если полученная величина люфта превышает предельно допустимое значение (0,8 мм). Люфт выражается перемещением диска по окружности, измеренным индикатором часового типа.

Диск сцепления с большим люфтом на шлицах производит звук удара при каждом включении сцепления и мешает плавному включению сцепления.

(2) Проверить корзину сцепления.

Проверить лепестки диафрагменной пружины на предмет ослабления. Если лепестки ослаблены или имеют следы значительного износа, необходимо заменить корзину сцепления новой. Сцепление с ослабленными лепестками издает дребезжащий звук при нажатии на педаль сцепления.

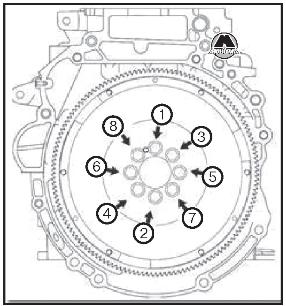

3) Снять маховик.

(1) Заблокировать маховик при помощи специального приспособления.

(2) Отвернуть за несколько подходов восемь болтов крепления маховика и снять маховик.

4) Измерить биение маховика при помощи индикатора часового типа. Если полученный результат выходит за пределы спецификации, то необходимо заменить маховик.

Предельно допустимое значение биения: 0,1 мм.

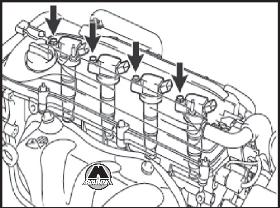

13. Отсоединить электрические разъемы от катушек зажигания. Отвернуть крепежные болты и снять катушки зажигания. Отвернуть свечи зажигания.

14. Снять крышку головки блока цилиндров.

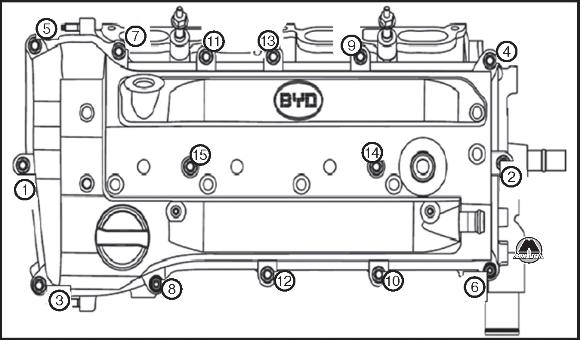

1) Отвернуть тринадцать крепежных болтов и две крепежные гайки головки блока цилиндров в порядке, показанном на рисунке. Снять крышку головки блока цилиндров.

2) Проверить крышку головки блока цилиндров на предмет наличия следов царапин, деформации или других повреждений.

3) Проверить прокладку головки блока цилиндров на наличие следов повреждений. При необходимости заменить прокладку головки блока цилиндров.

15. Снять масляный поддон.

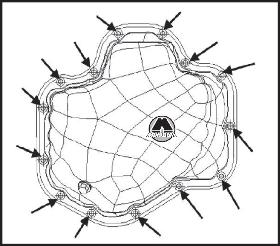

1) Отвернуть четырнадцать крепежных болтов, как показано на рисунке.

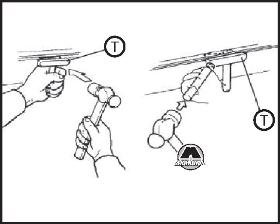

2) Вставить специальное приспособление между блоком цилиндров двигателя и масляным поддоном, как показано на рисунке. Срезать герметик и снять масляный поддон.

Соблюдать осторожность, чтобы не повредить контактные поверхности блока цилиндров двигателя и масляного поддона.

16. Снять натяжитель цепи привода ГРМ.

2) Снять натяжитель цепи привода и его прокладку.

17. Снять крышку цепи привода ГРМ.

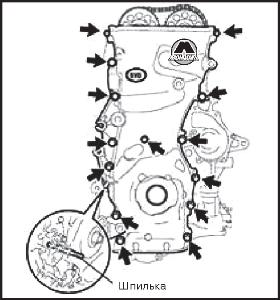

1) Отвернуть шпильки натяжителя цепи привода ГРМ из блока цилиндров двигателя при помощи кольцевого гаечного ключа Е6.

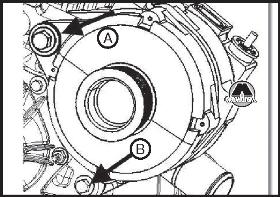

2) Отвернуть крепежный болт (Мб), восемь крепежных болтов (М8), три крепежных болта (М10) и две крепежные гайки (Мб), как показано на рисунке.

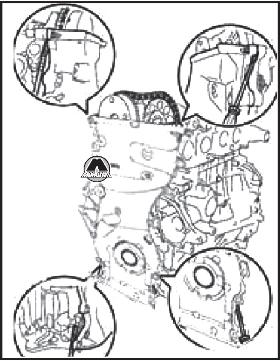

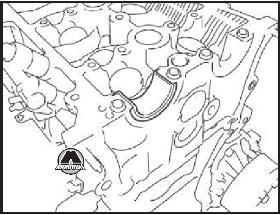

3) Осторожно поддеть крышку цепи привода ГРМ при помощи отвертки в местах, показанных на рисунке.

Примечание:Вставить отвертку с плоским жалом между крышкой головки блока цилиндров и головкой блока цилиндров или блоком цилиндров.

Соблюдать осторожность, чтобы не повредить контактные поверхности крышки цепи привода ГРМ, крышки головки блока цилиндров или блока цилиндров двигателя.

Обмотать наконечник отвертки при помощи клейкой ленты.

4) Тщательно удалить следы старого герметика с поверхности крышки цепи привода ГРМ, головки блока цилиндров и блока цилиндров двигателя.

Примечание:Проверить контактные поверхности крышки цепи привода ГРМ, головки блока цилиндров и блока цилиндров двигателя на предмет наличия царапин, трещин или других повреждений.

5) Извлечь сальник из блока цилиндров двигателя.

18. Снять цепь привода ГРМ.

19. Снять выпускной распределительный вал.

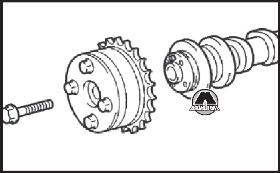

1) Зафиксировать выпускной распределительный вал при помощи гаечного ключа, и затем отвернуть болты крепления звездочки распределительного вала при помощи динамометрического ключа. Снять звездочку распределительного вала.

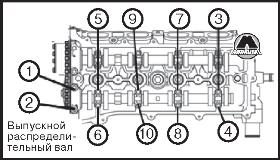

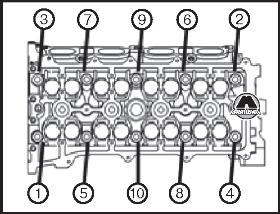

2) Отвернуть десять болтов крепления выпускного распределительного вала в порядке, показанном на рисунке, и снять выпускной распределительный вал.

20. Снять впускной распределительный вал.

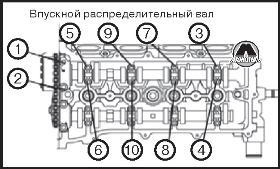

1) Отвернуть десять болтов крепления впускного распределительного вала в порядке, показанном на рисунке, и снять впускной распределительный вал.

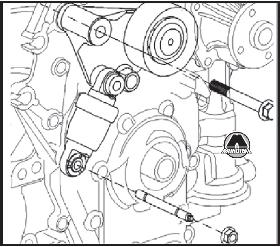

2) Снять фазовращатель впускного распределительного вала.

(1) Зафиксировать распределительный вал в тисках, и убедиться в том, что фазовращатель не вращается.

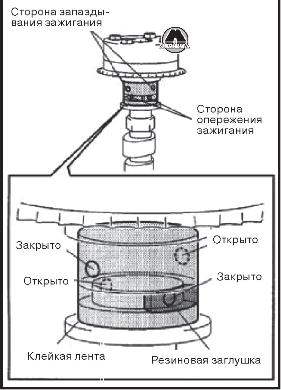

(2) Закрыть все маслопроводы, кроме маслопровода со стороны опережения зажигания, при помощи виниловых заглушек.

(3) Подать сжатый воздух под давлением 100 кПа в маслопровод, и затем повернуть фазовращатель распределительного вала рукой по часовой стрелке.

Примечание:Накрыть маслопроводы чистой тряпкой, чтобы предотвратить разбрызгивание моторного масла.

Вращать фазовращатель строго по часовой стрелке.

(4) Отвернуть центральный болт крепления фазовращателя впускного распределительного вала.

Не отворачивать остальные четыре крепежных болта.

3) Проверить техническое состояние фазовращателя впускного распределительного вала.

(1) Проверить фазовращатель впускного распределительного вала на предмет блокировки. Для этого, необходимо зафиксировать распределительный вал в тисках, и убедиться, что фазовращатель заблокирован.

Примечание:Соблюдать осторожность, чтобы не повредить фазовращатель распределительного вала.

(2) Ослабить стопорный штифт. Закрыть маслопроводы четырех шеек распределительного при помощи заглушек, как показано на рисунке.

Примечание:Два маслопровода со стороны опережения зажигания доступны через паз распределительного вала. Закрыть один из маслопроводов при помощи резиновой заглушки.

Закрыть отверстие со стороны запаздывания зажигания при помощи клейкой ленты, как показано на рисунке.

(3) Подать сжатый воздух под давлением 200 кПа внутрь открытых маслопроводов, как показано на рисунке.

(4) Во время понижения давления подаваемого воздуха в маслопроводы со стороны запаздывания зажигания, необходимо убедиться в том, что фазовращатель имеет возможность вращаться в сторону опережения зажигания. Если фазовращатель имеет возможность вращаться в сторону опережения зажигания, то это означает, что он находится в исправном техническом состоянии.

(5) После того как фазовращатель распределительного вала достигнет положения максимального опережения зажигания, необходимо убрать компрессоры из маслопроводов сначала на стороне запаздывания зажигания и затем стороне опережения зажигания.

ВНИМАНИЕВ первую очередь необходимо убрать компрессор со стороны запаздывания зажигания. В противном случае существует опасность повреждения стопорного штифта.

(6) Проверить плавность вращения фазовращателя распределительного вала. Если фазовращатель вращается плавно, то он находится в исправном техническом состоянии.

Примечание:Не использовать сжатый воздух для проверки плавности вращения фазовращателя.

(7) Проверить блокировку фазовращателей, когда он находится в положении максимального запаздывания зажигания. Если в данном положении фазовращатель заблокирован, то он находится в исправном техническом состоянии.

21. Проверить техническое состояние распределительных валов.

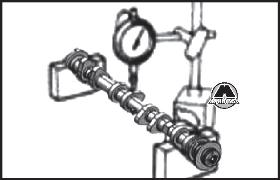

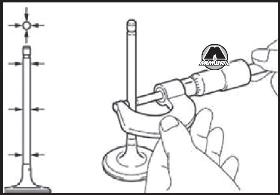

1) Проверить биение распределительного вала.

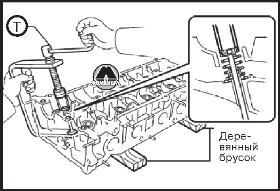

(1) Поместить распределительный вал на деревянные бруски с V-образными вырезами, как показано на рисунке.

(2) Измерить биение центральной шейки распределительного вала при помощи индикатора часового типа. Если полученный результат выходит за рамки спецификации, то необходимо заменить распределительный вал.

Максимально допустимое значение: 0,03 мм.

2) Измерить высоту кулачков распределительного вала при помощи микрометра, как показано на рисунке. Если полученные значение выходят за рамки спецификации, то необходимо заменить распределительный вал.

Стандартное значение:

Впускной распределительный вал: 47,35 ± 0,08 мм.

Выпускной распределительный вал: 46,11 ± 0,08 мм.

3) Проверить диаметр шеек распределительных валов.

(1) Измерить диаметр шейки распределительного вала в ее центральной части при помощи микрометра, как показано на рисунке.

Первая шейка впускного распределительного вала: 35,071-35,085.

Первая шейка выпускного распределительного вала: 35,069-35,085.

Остальные шейки впускного/выпускного распределительного вала: 22,059-22,075 мм.

(2) Если полученные результаты выходят за рамки спецификации, то необходимо проверить масляный зазор распределительных валов.

4) Проверить масляный зазор распределительных валов.

(1) Очистить постель распределительного вала и шейки распределительного вала.

(2) Поместить распределительный вал на головку блока цилиндров.

(3) Поместить калиброванную проволоку «Plastiguage» поперек каждой шейки распределительного вала.

(4) Установить крышки распределительного вала и зафиксировать их при помощи крепежных болтов. Затянуть крепежные болты крышек распределительного вала рекомендуемым моментом затяжки.

Моменты затяжки:

Крышка №1 распределительного вала: 30 Н-м.

Остальные крышки распределительного вала: 9 Н-м.

Примечание:Убедиться, что крышки распределительного вала установлены в соответствии с их установочными метками.

(5) Отвернуть болты крепления крышек распределительного вала. Затем снять крышки распределительного вала.

(6) Измерить масляный зазор, измерив ширину калиброванной проволоки в самой расплющенной ее части, при помощи специальной калиброванной линейки.

Первая шейка впускного распределительного вала: 0,007-0,038 мм.

Остальные шейки впускного распределительного вала: 0,025-0,062 мм.

Первая шейка выпускного распределительного вала: 0,015-0,056 мм.

Остальные шейки выпускного распределительного вала: 0,025-0,062 мм.

Примечание:После проведения измерений, полностью удалить следы калиброванной проволоки с шеек распределительного вала.

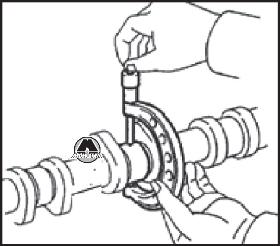

5) Измерить осевой зазор распределительного вала.

(1) Поместить распределительный вал на его установочное место.

(2) Слегка переместить распределительный вал поочередно назад и вперед, и измерить осевой зазор распределительного вала при помощи индикатора часового типа.

Стандартное значение: 0,129-0,2 мм.

Максимально допустимое значение: 0,3 мм.

(3) Если полученный результат выходит за рамки спецификации, то необходимо заменить головку блока цилиндров. Если упорная поверхность распределительного вала имеет следы износа или других повреждений, то необходимо заменить распределительный вал.

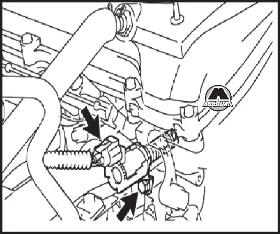

22.Снять клапан управления смазкой.

1) Снять клапан управления смазкой.

(1) Отсоединить электрический разъем от клапана управления смазкой.

(2) Отвернуть крепежные болты и снять клапан управления смазкой.

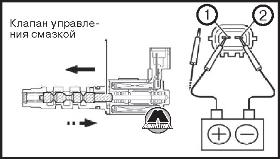

2) Проверить техническое состояние клапана управления смазкой.

(1) Измерить сопротивление между выводами клапана управления смазкой при помощи омметра. Если полученный результат выходит за рамки спецификации, то необходимо заменить клапан управления смазкой.

Стандартное значение: 6,9-7,9 Ом при 20° С.

(2) Подсоединить провод, идущий от положительной клеммы аккумуляторной батареи, к выводу №1 клапана управления смазкой, и затем подсоединить провод, идущий от отрицательной клеммы аккумуляторной батареи, к выводу №2 клапана управления смазкой.

(3) Проверить работоспособность клапана управления смазкой.

Примечание:Убедиться, что клапан управления смазкой перемещается плавно. При необходимости заменить клапан управления смазкой.

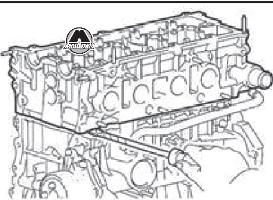

23. Снять головку блока цилиндров.

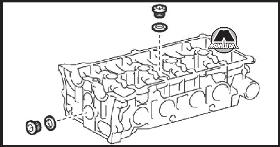

1) Снять нижний вкладыш подшипника распределительного вала.

(1) Слегка подцепить нижний вкладыш подшипника распределительного вала через монтажное отверстие болта крепления головки блока цилиндров при помощи отвертки с плоским жалом.

(2) Затем снять нижний вкладыш распределительного вала, как показано на рисунке.

2) Снять головку блока цилиндров.

(1) Ослабить и отвернуть десять болтов крепления головки блока цилиндров в порядке, показанном на рисунке. Затем снять десять плоских шайб болтов крепления головки блока цилиндров.

ВНИМАНИЕНеправильный порядок отворачивания болтов крепления головки блока цилиндров может привести к повреждения головки блока цилиндров.

(2) Вставить отвертку с плоским жалом между головкой блока цилиндров и блоком цилиндров и подцепить головку блока цилиндров. Затем снять головку блока цилиндров.

Примечание:Обмотать наконечник отвертки при помощи клейкой ленты.Примечание:

Соблюдать осторожность, чтобы не повредить контактные поверхности головки блока цилиндров и блока цилиндров двигателя.

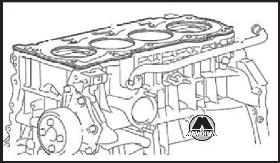

3) Снять прокладку головки блока цилиндров.

24.Разобрать головку блока цилиндров.

1) Снять толкатели клапанов.

Примечание:Расположить снятые толкатели по порядку их установки в головку блока цилиндров.

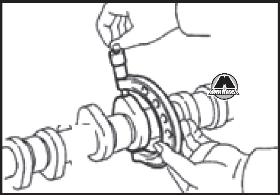

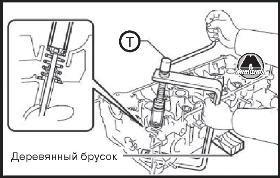

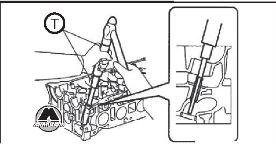

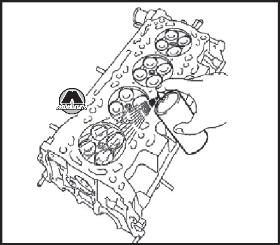

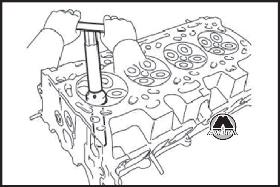

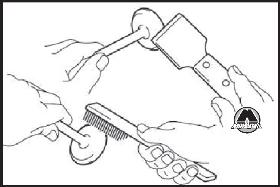

2) Сжать и снять сухари впускного клапана при помощи специального приспособления и деревянного бруска, как показано на рисунке.

3) Снять верхнее седло пружины клапана, пружину клапана и впускной клапан.

Примечание:Расположить снятые компоненты по порядку их установки в головку блока цилиндров.

4) Сжать и снять сухари выпускного клапана при помощи специального приспособления и деревянного бруска, как показано на рисунке.

5) Снять верхнее седло пружины клапана, пружину клапана и выпускной клапан.

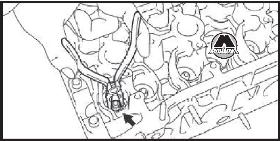

6) Снять маслоотражательные колпачки клапанов при помощи клещей, как показано на рисунке.

7) Снять нижнее седло пружины клапана. Для этого, необходимо подать сжатый воздух на нижнее седло пружины клапана и снять его при помощи намагниченного стержня, как показано на рисунке.

8) Отвернуть две резьбовые пробки головки блока цилиндров и снять две плоские шайбы, как показано на рисунке.

Примечание:Если на одной из резьбовых пробок головки блока цилиндров присутствуют следы охлаждающей жидкости или ржавчины, то необходимо заменить резьбовую пробку на новую.

9) Отвернуть шпильки из головки блока цилиндров.

10) Снять направляющую впускного клапана.

(1) Нагреть головку блока цилиндров до температуры 80-100° С при помощи промышленного фена.

(2) Поместить головку блока цилиндров на деревянные бруски.

(3) Выбить направляющую впускного клапана при помощи специального приспособления и молотка, как показано на рисунке.

11) Снять направляющую выпускного клапана.

(3) Выбить направляющую выпускного клапана при помощи специального приспособления и молотка, как показано на рисунке.

25. Проверить техническое состояние головки блока цилиндров.

1) Очистить головку блока цилиндров от сажи.

Нагар и отложения сажи могут образовываться на поверхностях камеры сгорания и выпускных каналах. Это приводит к тому, что двигатель более склонен к перегреву, а чрезмерные отложения сажи в выпускных канал могут стать причиной снижения выпускной способности и, как следствие, падения мощности.

ПримечаниеНе использовать острый инструмент для удаления нагара. Следить за тем, чтобы не повредить металлические поверхности при удалении нагара.

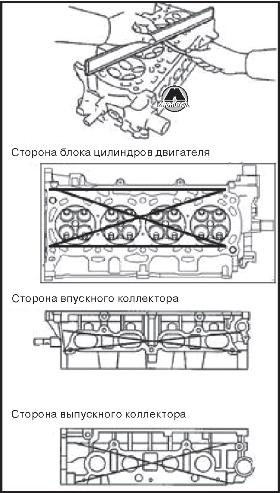

2) Проверить неплоскостность контактной поверхности.

(1) Используя набор плоских щупов и поверочную линейку, проверить неплоскостность поверхности в 6 направлениях.

(2) Если полученная величина превышает предельно допустимое значение, обработать контактную поверхность головки блока цилиндров бруском с наждачной бумагой зернистостью около № 400: обернуть плоский брусок наждачной бумагой и круговыми движениями обработать выступающие участки. Если после принятия этих мер величина неплоскостности всё еще не будет соответствовать норме, необходимо заменить головку блока цилиндров новой.

Деформированная контактная поверхность головки блока цилиндров является причиной нарушения герметичности уплотнений, и, как следствие, утечек выхлопных газов, что приводит к падению мощности двигателя и увеличению расхода топлива.

Используя поверочную линейку и набор плоских щупов, проверить деформацию поверхностей контакта головки блока цилиндров с впускным и выпускным коллекторами. В случае, если величина деформации превышает предельно допустимое значение, необходимо обработать поверхность или заменить головку блока цилиндров новой.

Предельно допустимое значение:

Сторона блока цилиндров: 0,04 мм.

Сторона впускного коллектора: 0,05 мм.

Сторона выпускного коллектора: 0,05 мм.

(3) Проверить седла впускных и выпускных клапанов и поверхность блока цилиндров на предмет наличия трещин при помощи баллончика с краской.

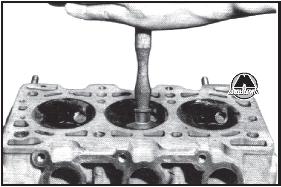

3) Проверить ширину посадочной поверхности клапанов.

(1) Проверить рисунок посадочной поверхности каждого клапана. Для этого равномерно нанести на поверхность седла клапана пасту свинцового сурика, а затем, проворачивая и постукивая головкой клапана в седле, выполнить рисунок контакта на клапане. Для этого можно использовать специальный инструмент для притирки клапанов.

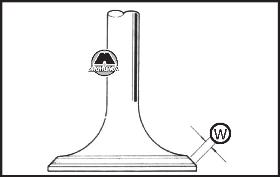

(2) Рисунок контакта, образованный на посадочной поверхности головки клапана, должен представлять собой постоянное по ширине кольцо без разрывов, причем ширина (W) кольца должна соответствовать диапазону 1,2 - 1,6 мм.

4) Ремонт седла клапана.

(1) Если рисунок контакта не равномерный или ширина (W) посадочной поверхности не соответствует приведенному диапазону, необходимо выполнить развертку седла клапана с последующей притиркой клапана.

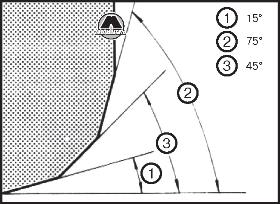

(2) Седло выпускного клапана: Используя специальные развертки, необходимо выполнить три снятия фаски: первую под углом 15°, вторую - 75°, третью - 45°.

Снятием третьей фаски (3) достигается требуемая ширина (W) контактной поверхности седла клапана: 1,2-1,6 мм.

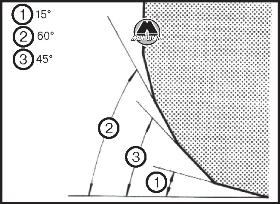

(3) Седло впускного клапана: Аналогично описанному выше для седла выпускного клапана способу выполнить развертку седла впускного клапана, учитывая, что вторая фаска имеет угол 60° (а не 75°).

Снятием третьей фаски (3) достигается требуемая ширина (W) контактной поверхности седла клапана: 1,0-1,4 мм.

(4) Притирка клапанов:

Притирка клапанов в седле производится в два этапа - сначала притиркой с нанесением чернового состава на контактные поверхности, а затем с чистовым составом, каждый раз используя приспособление для притирки клапанов в соответствии с применяемым методом.

Примечание- После притирки удалить притирочный состав с поверхностей клапана и седла и выполнить проверку рисунка посадочной поверхности с использованием свинцового сурика. Убедиться в том, что получившийся рисунок контакта представляет собой равномерное по ширине кольцо без разрывов.

- Проверить и, при необходимости, отрегулировать зазор в клапанах после установки головки блока цилиндров и клапанного механизма.

5) Проверить техническое состояние клапанных пружин.

(1) Проверить соответствие клапанной пружины приведенным ниже параметрам. Визуально убедиться в том, что пружины не имеют трещин и прочих видимых дефектов, а также следов чрезмерного износа. Необходимо помнить, что сильно изношенные пружины могут стать причиной вибрации, не обеспечат надлежащей скорости и плотности запирания клапанов, что приведет к потере мощности двигателя вследствие утечек газов из камеры сгорания.

| Параметр | Номинальное значение | Предельно допустимое значение |

| Длина клапанной пружины в свободном состоянии | 47,43 мм | - |

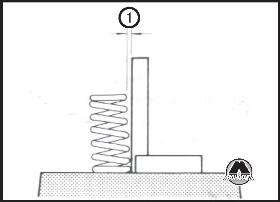

(2) Проверить отклонение клапанной пружины от перпендикулярности:

Используя угольник, установленный на плоской поверхности, проверить отклонение каждой клапанной пружины от перпендикулярности, выражаемое в виде зазора (1) между концом пружины и угольником. Если величина отклонения превышает 2,0 мм клапанную пружину необходимо заменить новой.

6) Проверить техническое состояние впускных клапанов.

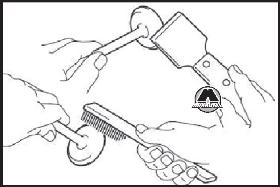

(1) Удалить отложения с головки клапана при помощи специального скребка и щетки, как показано на рисунке.

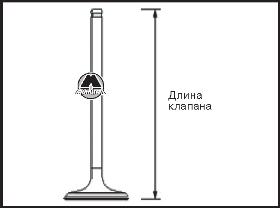

(2) Измерить полную длину впускного клапана при помощи штангенциркуля. Если полученный результат выходит за рамки спецификации, то необходимо заменить впускной клапан.

Стандартное значение: 101,7 мм.

Минимально допустимое значение: 101,2 мм.

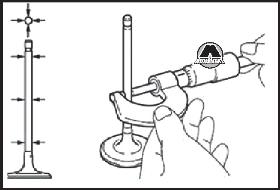

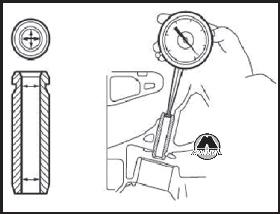

(3) Измерить диаметр штока впускного клапана при помощи микрометра, как показано на рисунке. Если полученный результат не соответствует спецификации, то необходимо заменить впускной клапан.

Стандартное значение: 5,465-5,480 мм.

7) Проверить техническое состояние выпускных клапанов.

(2) Измерить полную длину выпускного клапана при помощи штангенциркуля. Если полученный результат выходит за рамки спецификации, то необходимо заменить выпускной клапан.

Стандартное значение: 101,15 мм.

Минимально допустимое значение: 100,70 мм.

(3) Измерить диаметр штока выпускного клапана при помощи микрометра, как показано на рисунке. Если полученный результат не соответствует спецификации, то необходимо заменить выпускной клапан.

Стандартное значение: 5,455-5,470 мм.

8) Проверить направляющие впускных клапанов.

(1) Измерить внутренний диаметр направляющей впускного клапана при помощи нутромера, как показано на рисунке.

Стандартное значение: 5,510-5,530 мм.

(2) Вычесть полученное значение диаметра штока клапана из полученного значение внутреннего диаметра на