Двигатель BYD F3. Проверка и ремонт систем впуска и выпуска газов BYD F3

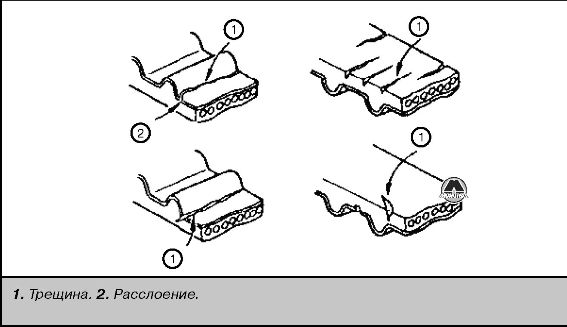

Проверить приводной ремень синхронизации. В случае обнаружения перечисленных ниже дефектов заменить приводной ремень синхронизации новой деталью.

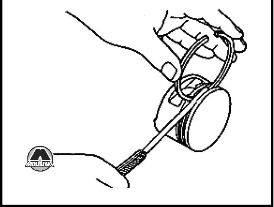

1. Задняя сторона приводного ремня потеряла эластичность, отвердела и стала скользкой настолько, что на ней не остается след, если провести ногтем (См. рисунок).

2. На задней стороне ремня имеются трещины.

3. Парусина повреждена или отделена от резинового слоя.

4. На нижней стороне зубьев имеются трещины.

5. На боковой стороне ремня имеются трещины (См. рисунок).

6. На боковой стороне ремня имеются следы ненормального износа (См. рисунок).

7. Ненормальный износ зубьев.

1). Сначала отслаивается парусина, начинается разрушение резиновой конструкции, в этом случае трудно определить степень разрушения.

2). Затем парусина рвется, обнажается резиновый слой, ширина зуба уменьшается.

8. Оторванные зубья.

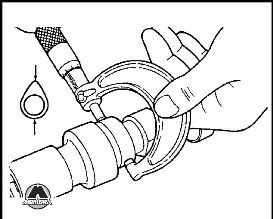

1. Проверить шкив натяжителя на предмет правильной установки вибрации и ненормального шума при вращении.

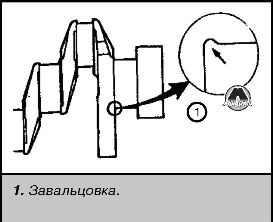

2. Заменить шкив новой деталью в случае необходимости (См. рисунок).

1. Измерить высоту кулачков. Если высота меньше минимального допустимого значения, заменить распределительный вал (См. таблицу и рисунок).

| Высота (мм) | Стандартное значение (мм) | Минимальное допустимое значение (мм) |

| Впускные клапаны | 37,298 | 36,80 |

| Выпускные клапаны | 37,161 | 36,66 |

Высота (мм)

Стандартное значение (мм)

Минимальное допустимое значение (мм)

Впускные клапаны

37,298

36,80

Выпускные клапаны

37,161

36,66

1. Перед чисткой головки блока цилиндров проверить головку на предмет утечки воды или воздуха, образования трещин или других дефектов.

2. Удалить моторное масло, клей-герметик, сажу и грязь, полностью очистить головку блока цилиндров. После чистки масляной втулки продуть втулку сжатым воздухом, чтобы полностью устранить засор.

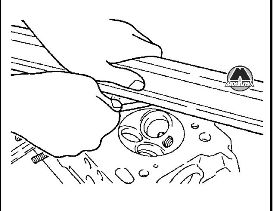

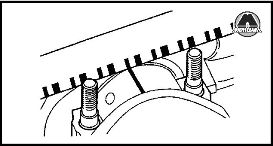

3. Измерить поверхностную деформацию прокладки головки блока цилиндров, если величина деформации превышает максимальное допустимое значение, необходимо отшлифовать прокладку (См. рисунок).

Величина поверхностной деформации прокладки:

Стандартное значение: ±0,03 мм.

Максимальное допустимое значение: 0,1 мм.

Высота новой головки блока цилиндров: 119,9-120,0 мм.

(1). Проверить правильность установки клапанов. В случае необходимости притереть клапанное гнездо.

(2). Если толщина кромки клапана меньше предельно допустимого минимального значения, заменить клапан новой деталью (См. рисунок).

Стандартное значение:

Впускные клапаны: 0,35 мм.

Выпускные клапаны: 1,85 мм.

Минимальное допустимое значение:

Впускные клапаны: 0,85 мм.

Выпускные клапаны: 1,35 мм.

3. Измерить длину клапана. Если она меньше предельно допустимого минимального значения, заменить клапан новой деталью.

Впускные клапаны: 111,56 мм.

Выпускные клапаны: 114,71 мм.

Впускные клапаны: 111,06 мм.

Выпускные клапаны: 114,21 мм.

4. Проверить и отрегулировать клапанный зазор.

1). Запустить двигатель, дать ему поработать в течение нескольких минут, пока температуры жидкости в системе охлаждения не поднимется до 80-90C.

2). Выкрутить все свечи зажигания.

3). Снять крышку клапанного механизма.

4). Поворачивать коленчатый вал по часовой стрелке до совмещения разъема ремня с треугольным сечением с меткой “T” на шкале синхронизации.

5). Слегка пошевелить коромысла клапанов цилиндров 1 и 4 рукой, убедиться, что соответствующие поршни находятся в верхней мертвой точке. Если присутствует зазор, как для впускных, так и для выпускных газораспределительных клапанов, соответствующие им поршни находятся в положении верхней мертвой точки.

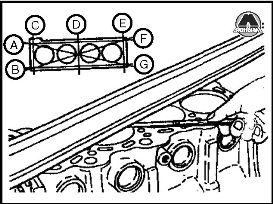

6). Когда поршень цилиндра 1 находится в положении верхней мертвой точки, можно измерять и регулировать клапанный зазор коромысел с контурной стрелкой. Когда поршень цилиндра 4 находится в положении верхней мертвой точки, можно измерять и регулировать клапанный зазор коромысел со сплошной стрелкой.

7). Измерить величину клапанного зазора.

8). Если величина клапанного зазора не соответствует требованиям, ослабить контрящую гайку и поворачивать регулировочный болт, одновременно измеряя зазор нутрометром.

| Клапаны | Температура окружающей среды (°C) | Прогретый двигатель | ||

| 0-15 | 15-25 | 25-40 | ||

| Впускные | 0,12±0,03 мм | 0,14±0,33 мм | 0,16±0,03 мм | 0,20 мм |

| Выпускные | 0,17±0,03 мм | 0,19±0,03 мм | 0,21±0,03 мм | 0,25 мм |

Клапаны

Температура окружающей среды (°C)

Прогретый

двигатель

0-15

15-25

25-40

Впускные

0,12±0,03 мм

0,14±0,33 мм

0,16±0,03 мм

0,20 мм

Выпускные

0,17±0,03 мм

0,19±0,03 мм

0,21±0,03 мм

0,25 мм

Один градус увеличения температуры окружающей среды соответствует увеличению клапанного зазора на 0,0018мм.9). Закрутить регулировочный болт с помощью отвертки; затянуть контрящую гайку до рекомендованного крутящего момента.

10). Повернуть коленчатый вал на 360° и совместить паз шкива ремня с меткой “T” на шкале синхронизации.

11). Установить крышку клапанного механизма.

12). Установить свечи зажигания.

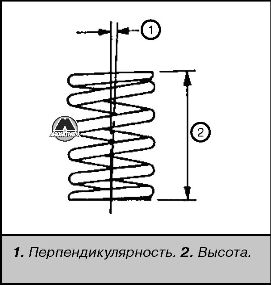

1. Измерить высоту клапанной пружины. Если она меньше предельно допустимого минимального значения, заменить пружину новой деталью.

Стандартное значение: 50,87 мм. Минимальное допустимое значение: 50,37 мм.

2. Измерить перпендикулярность клапанной пружины. Если она превышает предельно допустимое максимальное значение, заменить пружину новой деталью (См. рисунок).

Стандартное значение: 2° Максимальное допустимое значение: 4°

1. Измерить величину зазора между втулкой и штоком клапана. Если она превышает предельно допустимое максимальное значение, заменить клапанную втулку, шток клапана или обе детали (См. рисунок).

Впускные клапаны: 0,020-0,036 мм.

Выпускные клапаны:

0,030-0,045 мм.

Максимальное допустимое значение:

Впускные клапаны: 0,10 мм.

Выпускные клапаны: 0,15 мм.

1. Установка клапана.

1). Измерить длину выступающей части, как показано на рисунке. Если она превышает предельно допустимое максимальное значение, заменить клапанное седло новой деталью (См. рисунок).

Впускные клапаны: 53,21 мм.

Выпускные клапаны: 54,10 мм.

Впускные клапаны: 53,71 мм.

Выпускные клапаны: 54,60 мм.

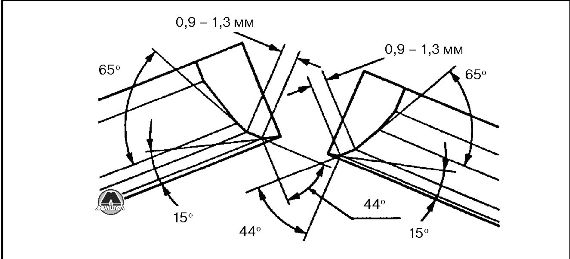

2. Правила подгонки клапанного седла.

1). Перед притиркой седла клапана проверить зазор между втулкой и штоком клапана. Заменить втулку в случае необходимости.

2). Обрабатывать седло клапана с помощью шлифовального инструмента для притирки клапанного седла или другого специального ремонтного инструмента, позволяющего получить необходимые размеры и углы.

3). Для полирования клапана и седла клапана использовать полировальную пасту. Затем проверить длину выступающей части клапана (См. рисунок).

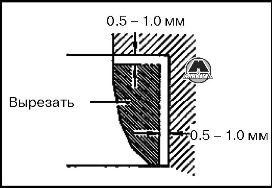

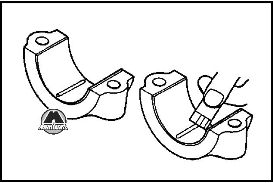

3. Правила замены клапанного седла. 1). Вырезать отработавшее седло клапана с внутренней стороны, затем снять его (См. рисунок).

2). Обработать седло на головке блока цилиндров до соответствия увеличенным размерам (См. рисунок).

Расширенный внутренний диаметр седла впускного клапана:

30.425-30,445 мм (увеличение 0,3 мм);

30.725-30,745 мм (увеличение 0,3 мм).

Расширенный внутренний диаметр седла выпускного клапана:

28.425-28,445 мм (увеличение 0,3 мм).

328.725-28,745 мм (увеличение 0,6 мм).

3). Не допускать царапания головки блока цилиндров при обработке клапанного седла.

4). Обработать седло клапана до получения необходимой ширины и угла.

4. Правила замены втулки клапана.

1). Вытолкнуть отработавший шток клапана из головки блока цилиндров с помощью пресса.

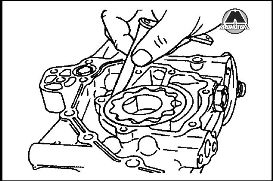

2). Обработать отверстие втулки клапана на головке блока цилиндров до соответствия увеличенным размерам (См. рисунок).

Диаметр отверстия втулки клапана в головке блока цилиндров:

10,605-10,615 мм (увеличение 0,05).

10,805-10,815 мм (увеличение 0,25).

11,055-11,065 мм (увеличение 0,50).

3). Запрессовать втулку клапана в отверстие втулки в головке блока цилиндров, при этом длина выступающей части втулки должна составлять 17,0 мм (См. рисунок).

Втулка клапана устанавливается с верхней стороны головки блока цилиндров. Длина втулки впускного газораспределительного клапана отличается от длины втулки выпускного клапана. После завершения установки втулки клапана вставить новый клапан и проверить его скольжение во втулке.1. Вставить ротор в переднюю часть корпуса.

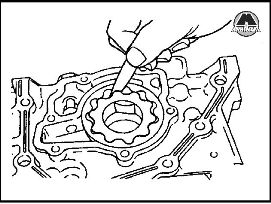

2. Измерить величину радиального зазора, как показано на рисунке.

Стандартное значение: 0,06-0,18 мм.

3. Измерить величину осевого зазора, как показано на рисунке.

Стандартное значение: 0,04-0,11 мм.

4. Измерить величину зазора, как показано на рисунке.

Стандартное значение: 0,10-0,18 мм.

Максимальное допустимое значение: 0,35 мм.

1. Проверить осевой зазор поршневого кольца. Если она превышает предельно допустимое максимальное значение, заменить поршневое кольцо, поршень или обе детали (См. рисунок). Стандартное значение:

Первое кольцо: 0,03-0,07 мм.

Второе кольцо: 0,02-0,06 мм. Максимальное допустимое значение: 0,1 мм.

2. Вставить поршень с поршневыми

кольцами в цилиндр, таким образом, чтобы плоскость поршневого кольца была расположена перпендикулярно относительно продольной оси цилиндра. Затем измерить ширину разъемов колец. Если она превышает предельно допустимое максимальное значение, заменить поршневое кольцо новой деталью (См. рисунок).

Первое кольцо: 0,20-0,35 мм.

Второе кольцо: 0,35-0,50 мм.

Маслоудерживающее кольцо: 0,10-0,40 мм.

Первое кольцо: 0,8 мм.

Второе кольцо: 0,8 мм.

Маслоудерживающее кольцо: 1,0 мм.

1. Очистить от моторного масла шатун и подшипник шатуна.

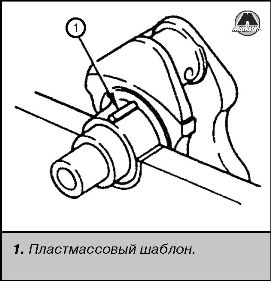

2. Положить на кривошип пластмассовый шаблон, длина которого соответствует ширине подшипника шатуна, расположив его параллельно продольной оси кривошипа.

3. Аккуратно установить крышку большой головки шатуна в монтажное положение и закрутить болты до момента затяжки, регламентированного спецификацией.

4. Открутить болты и аккуратно снять крышку большой головки шатуна.

5. Измерить выступающую часть пластмассового шаблона в самом широком месте, прижав линейку к пластмассовому шаблону, как показано на рисунке.

Стандартное значение: 0,02-0,04 мм.

Максимальное допустимое значение: 0.1 мм.

Радиальный зазор шейки коленчатого вала удобно измерять с помощью пластмассового шаблона.

Порядок измерения:

1. Очистить от моторного масла подшипник и шейку коленчатого вала.

2. Вставить коленчатый вал в подшипник.

3. Положить на шейку вала пластмассовый шаблон, длина которого соответствует ширине подшипника коленчатого вала, расположив его параллельно продольной оси коленчатого вала (См. рисунок).

4. Аккуратно установить крышку коленчатого вала в монтажное положение и закрутить болты до момента затяжки, регламентированного спецификацией.

5. Открутить болты и аккуратно снять крышку коленчатого вала.

6. Измерить выступающую часть пластмассового шаблона в самом широком месте, прижав линейку к пластмассовому шаблону, как показано на рисунке.

1. Проверить блок цилиндров на предмет образования трещин, коррозии или ржавчины визуальным осмотром и с помощью дефектоскопа. Устранить дефекты или заменить блок цилиндров новой деталью.

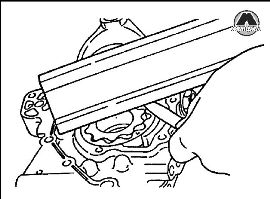

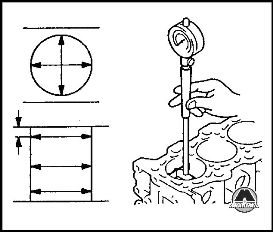

2. Очистить поверхность блока цилиндров от прилипших кусков прокладки и других посторонних предметов. Измерить плоскостность верхней поверхности блока цилиндров (См. рисунок).

3. Проверить внутреннюю поверхность цилиндров на предмет образования трещин или заусенцев. В случае обнаружения заметных дефектов обработать блок цилиндров до увеличенного ремонтного размера или заменить его новой частью.

4. Измерить размеры и цилиндричность каждого цилиндра.

Если даже один из цилиндров значительно истерт, обработать все цилиндры до увеличенного ремонтного размера и установить новые поршни и кольца соответственного размера (См. рисунок).

Диаметр цилиндра: 76,0 мм.

Допуск отклонения от цилиндричности: ±0,01 мм.

1. Выбрать поршни увеличенного ремонтного размера соответственно максимальному размеру цилиндра.

2. Варианты увеличения размеров цилиндра:

0,25 мм, 0,50 мм, 0,75 мм, 1,00 мм. Величина зазора между поршнем и цилиндром увеличенного ремонтного размера должна соответствовать диапазону допустимых значений.

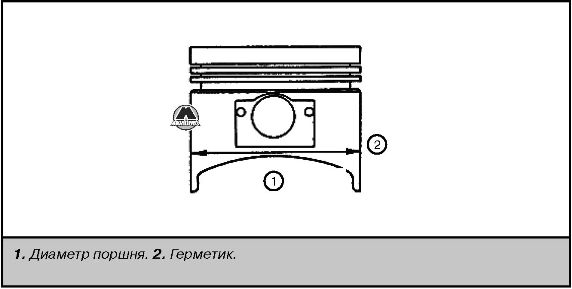

Измерить диаметр поршня в положении, показанном на рисунке.

3. Расчетный диаметр цилиндра увеличенного ремонтного размера.

Расчетный диаметр = диаметр поршня + допустимый зазор (0,02-0,04 мм) - 0,02 мм.

4. Расточить цилиндр до расчетного диаметра.

5. Отшлифовать цилиндр до окончательного диаметра (диаметр поршня + стандартный зазор).

6. Проверить зазор между поршнем и цилиндром.

Последовательность растачивания цилиндров: второй, четвертый, первый, третий цилиндры.