Двигатель Chevrolet Tacuma c 2001 г. Ремонт агрегата Chevrolet Tacuma c 2001 г.

1.5 РЕМОНТ АГРЕГАТА

ДЕТАЛИ ГОЛОВКИ ЦИЛИНДРОВ И КЛАПАННОГО МЕХАНИЗМА

РАЗБОРКА

1. Снимите головку цилиндров с присоединенным впускным и выпускным коллектором.

2. Снимите датчик температуры охлаждающей жидкости (ЕСТ).

3. Снимите винты теплоизоляционного щитка выпускного коллектора.

4. Снимите теплоизоляционный щиток выпускного коллектора.

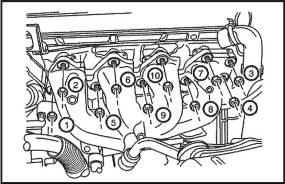

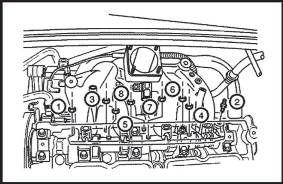

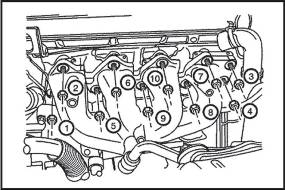

5. Снимите стопорные гайки выпускного коллектора в указанной последовательности.

6. Снимите выпускной коллектор.

7. Снимите прокладку выпускного коллектора.

8. Снимите штырь выпускного коллектора.

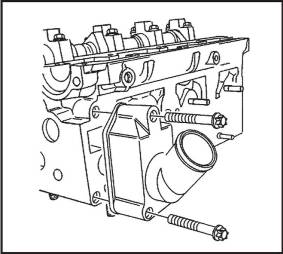

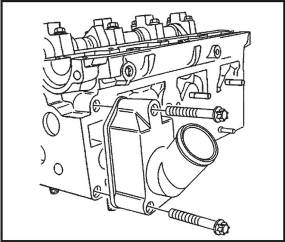

9. Снимите крепежные винты корпуса термостата.

10. Снимите узел корпуса термостата.

11. Снимите узел топливной рампы.

12. Снимите крепежные винты байпаса охлаждающей жидкости и корпус.

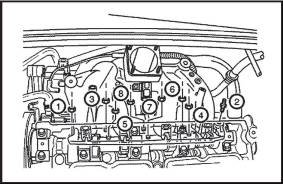

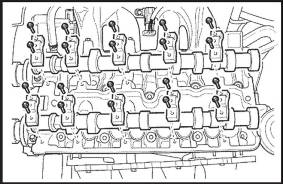

13. Снимите стопорные винты и стопорную гайку впускного коллектора в нижеуказанной последовательности.

14. Снимите впускной коллектор.

15. Снимите прокладку впускного коллектора.

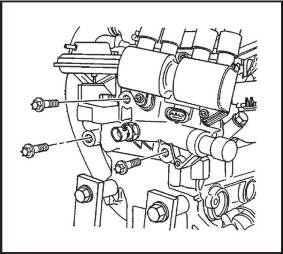

16. Снимите катушку системы непосредственного зажигания (DIS) и винты опорного кронштейна рециркуляции отработавших газов (EGR).

17. Снимите катушку зажигания DIS и крепежный кронштейн EGR и провода зажигания.

18. Снимите штыри впускного коллектора.

19. Снимите свечи зажигания.

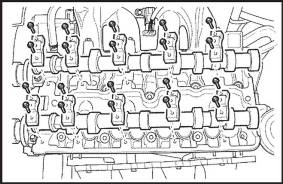

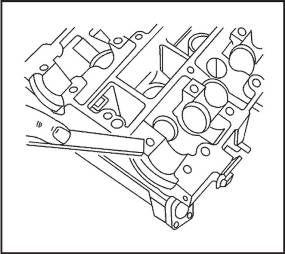

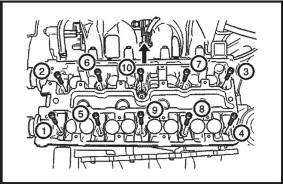

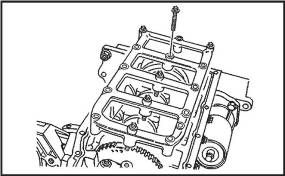

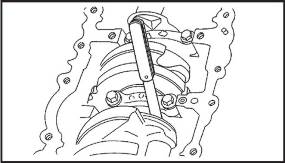

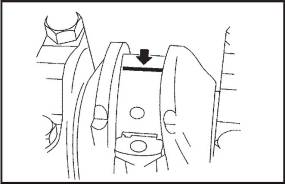

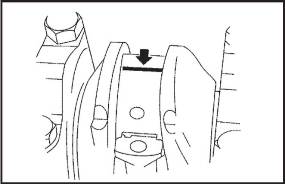

20. Снимите постепенно винты головки подшипника распределительного вала в указанной последовательности для каждой головки распределительного вала.

21. Снимите головки впускного распределительного вала. Выберите правильную позицию для установки.

22. Снимите впускной распределительный вал.

23. Снимите приспособления для регулировки толкателя впускного клапана.

24. Снимите головки выпускного распределительного вала. Выберите правильную позицию для установки.

25. Снимите выпускной распределительный вал.

26. Снимите приспособления для регулировки толкателя выпускного клапана.

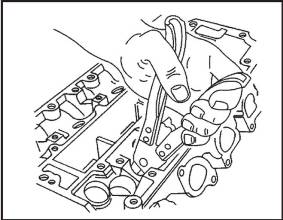

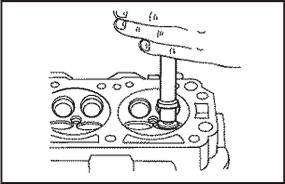

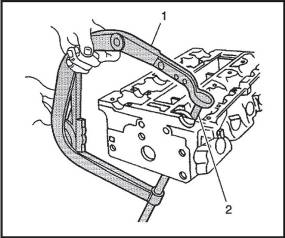

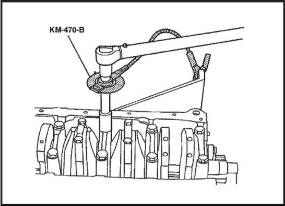

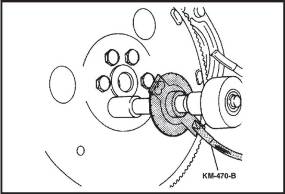

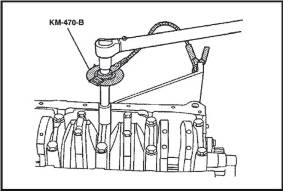

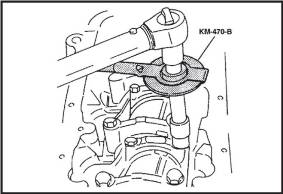

27. Сожмите пружины клапана при помощи устройства сжатия пружины клапана КМ-348 и адаптера КМ-653.

28. Снимите тарелки клапанной пружины.

29. Снимите устройство сжатия пружины клапана КМ-348 и адаптер КМ-653.

30. Снимите крышки пружины клапана.

31. Снимите пружины клапана. Выберите исходное положение для монтажа пружин клапана.

32. Снимите клапаны. Выберите исходное положение для монтажа клапана.

33. Снимите уплотнения штока клапана.

ПРОВЕРКА ГОЛОВКИ ЦИЛИНДРОВ

1. Почистите уплотнительные поверхности.

2. Проверьте прокладку головки цилиндров и сопрягаемые поверхности на утечку, коррозию и прорыв газов.

3. Проверьте головку цилиндров на трещины.

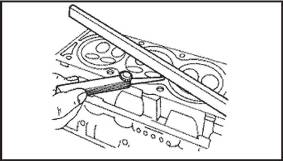

4. Проверьте длину и ширину головки цилиндров, используя щуп и проверочную линейку.

5. Проверьте уплотнительные поверхности на деформацию и искривление. Уплотнительные поверхности головки цилиндров должны быть плоскими на протяжении не более 0,025 мм.

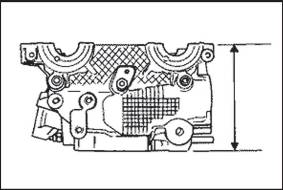

6. Измерьте высоту головки цилиндров от уплотнительной поверхности до уплотнительной поверхности. Высота головки цилиндров должна быть от 133,975 до 134,025 мм. Если высота головки цилиндров меньше 133,9 мм, замените головку цилиндров.

7. Проверьте резьбовые отверстия на повреждения.

8. Проверьте седла клапанов на чрезмерный износ и места пережога.

ПРОВЕРКА КЛАПАНОВ

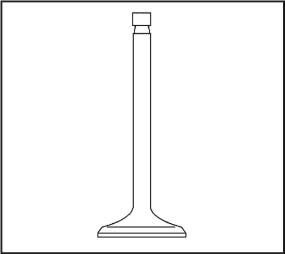

1. Проверьте упор штока клапана на износ.

2. Проверьте канавки клиньев клапана и канавки масляного уплотнения на сколы и износ.

3. Проверьте клапаны на пережоги и трещины.

4. Проверьте шток клапана на неровности и царапины.

5. Проверьте шток клапана. Шток клапана должен быть прямым.

6. Проверьте фаску клапана на наличие канавок. Если канавка так глубока, что перешлифовка фаски клапана может привести к острым краям, замените клапан.

7. Проверьте пружину клапана. Если конец пружины клапана не параллельны, замените пружину клапана.

8. Проверьте седло механизма поворота клапана на износ или сколы. Замените, если необходима.

ОЧИСТКА

1. Почистите головку цилиндров.

2. Почистите направляющие клапана.

3. Почистите все резьбовые отверстия.

4. Почистите клапаны от сажи, масла и нагара.

ПРИТИРКА КЛАПАНА

1. Смажьте седло клапана мелкозернистой пастой.

2. Равномерно поднимите клапан с седла при помощи имеющегося в продаже инструмента для заточки клапанов, чтобы распределить пасту.

3. Проверьте контактный рисунок на головке клапана и головке цилиндров.

4. Почистите клапаны, направляющие клапана и головку цилиндров.

ЗАТОЧКА КЛАПАНА

1. Убедитесь, что на конусе тарелки клапана нет пережогов.

2. Клапан можно переточить не более двух раз. Не затачивайте торец штока клапана.

3. Убедитесь, что угол фаски клапана составляет 45 градусов.

4. Проверьте высоту блока впускных и выпускных клапанов.

РАЗВЕРТКА НАПРАВЛЯЮЩЕЙ КЛАПАНА

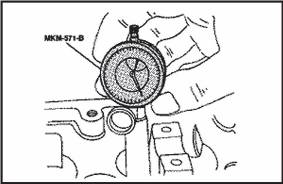

1. Измерьте диаметр направляющей клапана, используя измеритель МКМ571-В и имеющийся в продаже внутренний микрометр.

Клапаны ремонтного размера могли быть уже подогнаны на производстве.

2. Код ремонтного размера указан на направляющей клапана и торце штока клапана. Следующая таблица дает правильные размеры, развертку и код производства для каждого сервиса.

| Размер | Развертка | Код производства | Код сервиса |

| обычный | — | — | К |

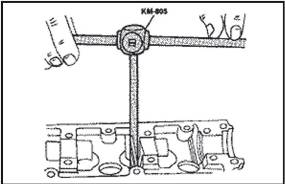

| 0,075 | КМ-805 | 1 | К1 |

| 0,150 | — | 2 | К2 |

3. Расточите направляющую клапана с верхней стороны головки цилиндров до следующего ремонтного размера.

4. После расточки зачеркните код и выбейте на направляющей клапана новый код.

ОБРАБОТКА РЕЗАНИЕМ СЕДЛА КЛАПАНА

1. Установите головку цилиндров на деревянную колоду.

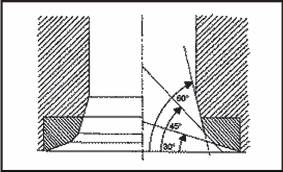

2. Отрежьте седла впускного и выпускного клапанов, используя бородок КМ340-7 следующим образом:

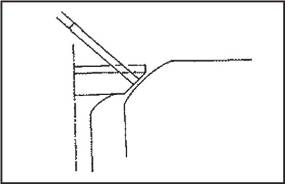

- Седло клапана - А 45-градусная поверхность, используя режущий инструмент КМ-340-13.

- Верхний корректировочный угол

- А 30-градусная поверхность, используя режущий инструмент КМ-340-13.

- Нижний корректировочный угол

- А 60-градусная поверхность, используя режущий инструмент КМ-340-26.

3. Уберите стружку с головки цилиндров.

4. Проверьте размер для ширины седла клапана.

- Впуск: от 1,2 до 1,4 мм.

- Выпуск: от 1,4 до 1,8 мм.

5. Проверьте высоту блока впускных и выпускных клапанов. Если размер превышен, установите новые клапаны. Снова проверьте высоту блока впускных и выпускных клапанов. Если высота блока все-таки выше, несмотря на замену клапанов, замените головку цилиндров.

СБОРКА

1. Смажьте штоки клапана моторным маслом.

2. Установите клапаны в головку цилиндров в их исходное положение.

3. Вставьте гнезда пружин клапана.

4. Наденьте прилагающиеся втулки на шток клапана.

5. Вставьте новое гнездо штока клапана.

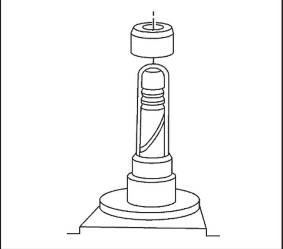

6. Осторожно, легким постукиванием установите уплотнитель штока клапана до упора.

7. Установите пружины клапана в их исходное положение.

8. Установите крышки пружины клапана.

9. Сожмите пружины клапана при помощи устройства сжатия пружины клапана КМ-348 и адаптера КМ-653.

10. Установите клинья клапана.

11. Снимите устройство сжатия пружины клапана КМ-348 и адаптер КМ-653.

12. Смажьте приспособления для регулировки толкателя клапана моторным маслом.

13. Установите регуляторы зазора клапанов.

14. Установите впускной распределительный вал.

15. Установите головки подшипника впускного распределительного вала в их исходное положение.

16. Установите выпускной распределительный вал.

17. Установите головки подшипника выпускного распределительного вала в их исходное положение.

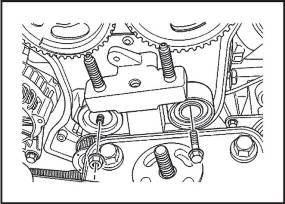

18. Установите винты головки подшипника распределительного вала.

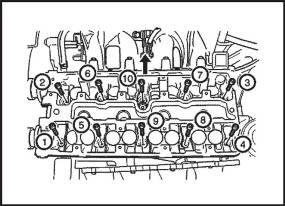

19. Затяните постепенно винты головки подшипника распределительного вала в указанной последовательности для каждой головки распределительного вала.

Момент затяжки 8 Н-м

20. Установите свечи зажигания.

Момент затяжки 20 Н-м

21. Установить катушку зажигания электронной системы зажигания и монтажный кронштейн EGR и винты.

Момент затяжки: нижняя левая сторона: 20 Н-м; прочие: 30 Н-м

22. Установить катушку зажигания электронной системы зажигания и EGR.

23. Установите штыри впускного коллектора.

24. Установите прокладку впускного коллектора.

25. Установите впускной коллектор.

26. Снимите стопорные винты и стопорные гайки впускного коллектора в нижеуказанной последовательности.

Момент затяжки 22 Н-м

27. Установите узел топливной рампы.

28. Установите узел корпуса термостата.

29. Установите крепежные винты корпуса термостата.

Момент затяжки 15 Н-м

30. Установите корпус и крепежные винты байпаса охлаждающей жидкости.

31. Установите штыри выпускного коллектора.

32. Установите прокладку выпускного коллектора.

33. Установите выпускной коллектор.

34. Установите стопорные гайки выпускного коллектора в указанной последовательности.

Момент затяжки:

1-й этап: 13 Н-м (9,10,6,5,8,7,2,1,3,4)

2-й этап: 13 Н-м (9,10,6,5,8,7,2,1,3,4)

3-й этап: 15 Н-м (9,10,6,5,8,7,2,1,3,4)

4-й этап: 15 Н-м (9,10,6,5,8,7,2,1,3,4, 9,10,6)

35. Установите теплоизоляционный щиток выпускного коллектора.

36. Установите винты теплоизоляционного щитка выпускного коллектора.

37. Установите головку цилиндров с присоединенным впускным и выпускным коллектором.

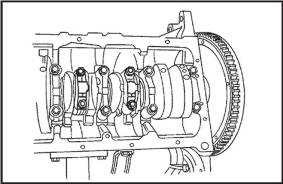

КОЛЕНЧАТЫЙ ВАЛ

Проявляйте особую аккуратность, не допуская появления царапин, вмятин или повреждений на распредвалах.

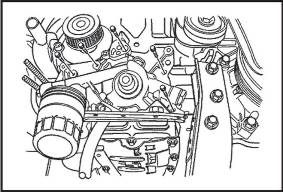

1. Снимите двигатель.

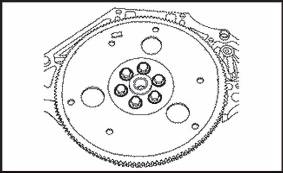

2. Снимите винты маховика или гибкой пластины.

3. Снимите маховик или гибкую пластину.

4. Снимите задний сальник коленчатого вала.

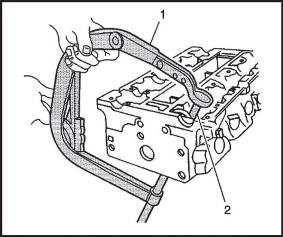

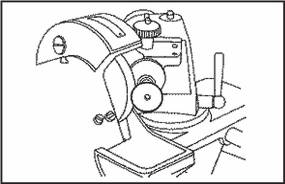

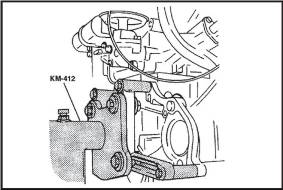

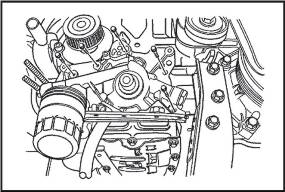

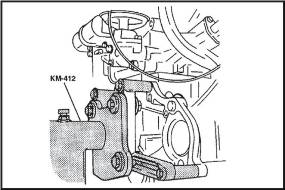

5. Установите двигатель на стенд для капремонта двигателя KW-412.

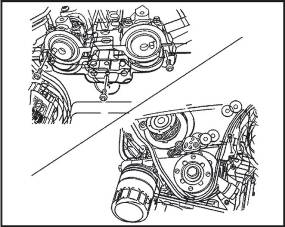

6. Снимите винты передней крышки приводного ремня газораспределительного механизма.

7. Снимите переднюю крышку приводного ремня газораспределительного механизма

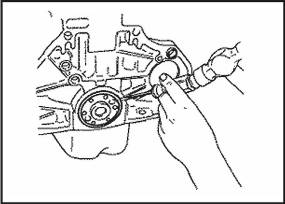

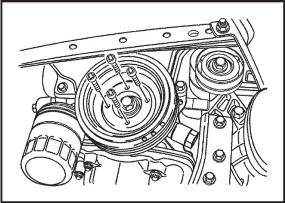

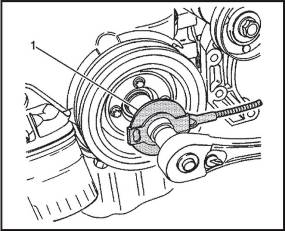

8. Снимите винты шкива коленчатого вала.

9. Снимите шкив коленчатого вала.

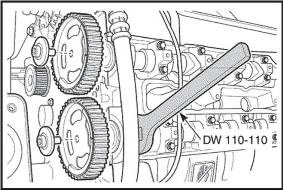

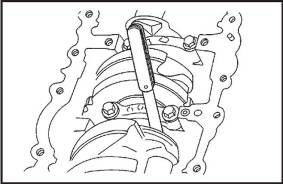

10. Освободите винт автоматического натяжителя приводного ремня газораспределительного механизма.

11. Поверните шестиугольную головку автоматического натяжителя приводного ремня газораспределительного механизма по часовой стрелке, чтобы ослабить натяжение.

12. Снимите винт и гайку холостого шкива приводного ремня газораспределительного механизма.

13. Снимите холостые шкивы приводного ремня газораспределительного механизма.

14. Снимите приводной ремень газораспределительного механизма.

15. Снимите стопорные винты подвески двигателя.

16. Снимите подвеску двигателя.

17. Отсоедините трубы сапуна от крышки клапана.

18. Снимите винты крышки свечей зажигания.

19. Снимите крышку свечей зажигания.

20. Отсоедините провода зажигания от свечей зажигания.

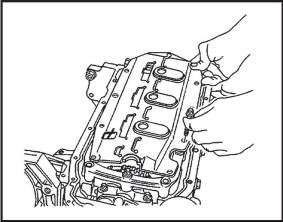

21. Снимите винты крышки клапанного механизма.

22. Снимите кольцевые прокладки крышки клапанного механизма.

23. Снимите крышку клапанного механизма и прокладку крышки клапанного механизма.

24. Крепко удерживая впускной распределительный вал, снимите винт впускного распредвала.

25. Снимите шестерню впускного распределительного вала.

26. Крепко удерживая выпускной распределительный вал, снимите винт выпускного распредвала.

27. Снимите шестерню выпускного распределительного вала.

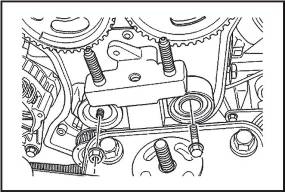

28. Снимите винт механизма приводного ремня газораспределительного механизма.

29. Снимите шестерню приводного ремня газораспределительного механизма.

30. Снять винты/болт задней крышки зубчатого ремня.

31. Снимите заднюю крышку приводного ремня газораспределительного механизма.

32. Поверните двигатель на стенде для капремонта двигателя КМ-412.

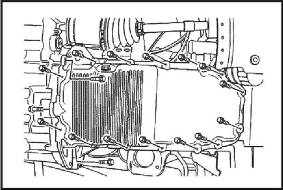

33. Снимите стопорные винты масляного поддона.

34. Снимите масляный поддон.

35. Снимите маслооткачивающую трубу и винты опорного кронштейна.

36. Снимите маслооткачивающую трубу.

37. Снимите перемычку коренного подшипника и винты скребка масляного поддона.

38. Снимите масляный поддон.

39. Снимите винты перемычки коренного подшипника.

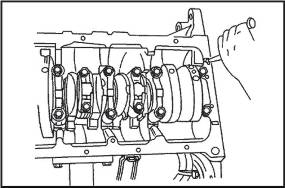

40. Снимите перемычку коренного подшипника.

41. Снимите стопорные винты масляного насоса.

42. Снимите масляный насос.

43. Пометьте порядок расположения крышек шатунных подшипников.

44. Снимите винты крышек шатунных подшипников для всех поршней.

45. Снимите крышки шатунных подшипников и опустите шатунные подшипники.

46. Пометьте порядок расположения крышек коренных подшипников.

47. Снимите винты крышек коренных подшипников.

48. Снимите крышки коренных подшипников и нижние коренные подшипники.

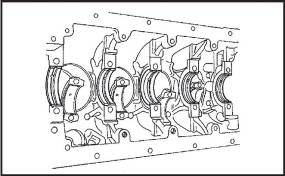

49. Снимите коленчатый вал.

50. Почистите детали, если необходимо.

1. Смажьте коренные подшипники моторным маслом.

2. При замене коленчатого вала, перенесите диск датчика импульсов на новый коленчатый вал.

3. Установите коленчатый вал.

4. Установите нижние коренные подшипники в крышки подшипников.

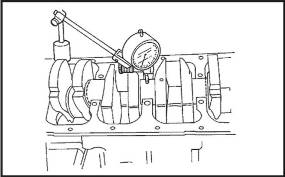

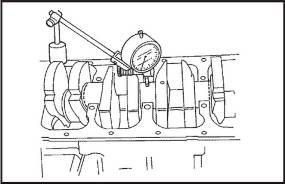

5. Проверьте осевой люфт коленчатого вала с установленными коренными подшипниками.

6. Проверьте допустимый осевой люфт коленчатого вала.

7. Когда коленчатый вал установлен в передние и задние коренные подшипники, проверьте среднюю шейку коленвала на допустимую эксцентричность (биение).

Смажьте шейки коленчатого вала консистентной смазкой и слегка смажьте коренные подшипники, чтобы пластмассовая калиброванная проволока не сорвалась при снятии крышек коренных подшипников.

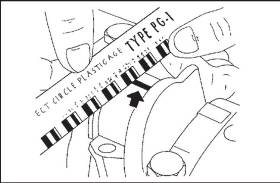

8. Проверьте все зазоры коренных подшипников, используя имеющуюся в продаже пластмассовую калибровочную проволоку (эластичная калибровочная проволока).

9. Отрежьте пластмассовую калибровочную проволоку размером с ширину подшипника. Положите ее в осевом направлении между шейками коленчатого вала и коренными подшипниками.

10. Установите крышки коренных подшипников и винты.

Момент затяжки 50 Н*м +45°+15°

11. Снимите винты крышек коренных подшипников и крышки.

12. Измерьте ширину сплющенной пластмассовой калибровочной проволоки, используя линейку. (Пластмассовая калибровочная проволока имеется для разных допусков).

13. Проверьте зазоры в подшипниках на разрешенные допуски.

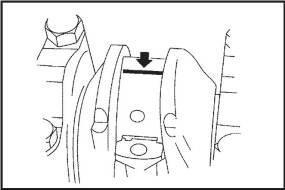

14. Нанесите валик клеевого герметика на канавки крышек коренных подшипников.

15. Установите крышки коренных подшипников на блок цилиндров.

16. Затяните крышки коренных подшипников, используя новые винты.

Момент затяжки 50 Н*м+45°+15°

17. Проверьте все зазоры шатунных подшипников, используя имеющуюся в продаже пластмассовую калибровочную проволоку (эластичная калибровочная проволока).

18. Отрежьте пластмассовую калибровочную проволоку размером с ширину шатунного подшипника. Положите ее в осевом направлении между шейками шатуна и шатунными подшипниками.

19. Установите крышки шатунных подшипников.

Момент затяжки 35 Н*м + 45°+ 15°

20. Снимите крышки шатунных подшипников.

21. Измерьте ширину сплющенной пластмассовой калибровочной проволоки, используя линейку. (Пластмассовая калибровочная проволока имеется для разных допусков).

22. Проверьте зазоры в подшипниках на разрешенные допуски.

23. Установите крышки шатунных подшипников на шатуны.

24. Затяните крышки шатунных подшипников, используя новые винты.

25. Установите масляный насос.

26. Установите стопорные винты масляного насоса.

Момент затяжки 10 Н*м

27. Установить опорный кронштейн нижнего блока и винты.

Момент затяжки 20 Н*м +45°

28. Установить брызговик опорного кронштейна нижнего блока и винты.

29. Установите маслооткачивающую трубу.

30. Установить маслооткачивающую трубу на винты масляного насоса.

Момент затяжки 8 Н*м

31. Установите винты опорного кронштейна маслооткачивающей трубы.

32. Нанесите герметик на новую прокладку масляного поддона.

33. Установите прокладку на масляный поддон.

34. Установите масляный поддон.

35. Установите стопорные винты масляного поддона.

Момент затяжки 20 Н*м

36. Поверните двигатель на стенде для капремонта двигателя КМ-412.

37. Установите заднюю крышку приводного ремня газораспределительного механизма.

38. Установите винты задней крышки приводного ремня газораспределительного механизма.

39. Установите шестерню коленчатого вала и винт.

Момент затяжки 130 Н*м +40°±5°

40. Установите стопорные винты и подвеску двигателя.

Момент затяжки 60 Н*м

41. Установите автоматический натяжитель приводного ремня газораспределительного механизма.

42. Установите винты автоматического натяжителя приводного ремня газораспределительного механизма.

Момент затяжки 25 Н*м

43. Установите холостые шкивы приводного ремня газораспределительного механизма.

44. Установите винт и гайку холостого шкива приводного ремня газораспределительного механизма.

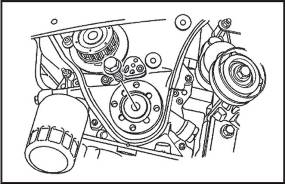

45. Установите шестерню впускного распределительного вала.

46. Крепко удерживая впускной распределительный вал, снимите винт и шестерную впускного распредвала.

Момент затяжки 50 Н*м+60°+15°

47. Установите шестерню выпускного распределительного вала.

48. Крепко удерживая выпускной распределительный вал, снимите винт и шестерную выпускного распредвала.

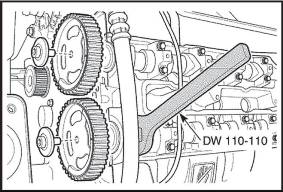

49. Установите приводной ремень газораспределительного механизма.

50. Отрегулируйте натяжение приводного ремня газораспределительного механизма.

51. Нанесите небольшое количество герметика на углы передней головки распределительного вала и на верх уплотнения крышки газораспределительного механизма с головкой цилиндров.

52. Установите новую прокладку крышки клапанного механизма и саму крышку клапанного механизма.

53. Установите винты крышки клапанного механизма.

54. Соедините провода зажигания со свечами зажигания.

55. Установить крышку свечей зажигания и винты.

56. Присоедините трубку сапуна к крышке газораспределительного механизма.

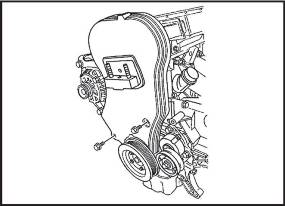

57. Установите переднюю крышку приводного ремня газораспределительного механизма.

58. Установите винты передней крышки приводного ремня газораспределительного механизма.

59. Установите подъемное устройство для двигателя.

60. Снимите двигатель со стенда для капремонта двигателя КМ-412.

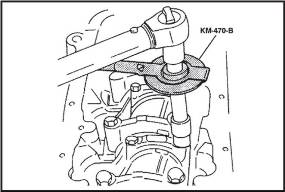

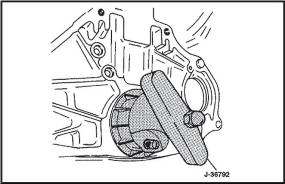

61. Установите новый задний сальник коленчатого вала, используя приспособление J-36792 или КМ-635.

62. Установите маховик или гибкую пластину.

63. Установите винты маховика или гибкой пластины.

Момент затяжки: винты маховика 60 Н*м + 30° +15°

Момент затяжки: винты гибкой пластины 65 Н*м

64. Установите двигатель.

КОРЕННЫЕ И ШАТУННЫЕ ПОДШИПНИКИ - КАЛИБРОВАННАЯ ПЛАСТМАССОВАЯ ПРОВОЛОКА

ПРОВЕРКА - КОЛЕНЧАТЫЙ ВАЛ

1. Смажьте коренные подшипники моторным маслом.

2. Установите верхние коренные подшипники в шейки коленвала блока цилиндров.

3. Установите нижние коренные подшипники в крышки коренных подшипников.

4. Установите коленчатый вал.

5. Проверьте осевой люфт коленчатого вала с установленными коренными подшипниками.

6. Проверьте допустимый осевой люфт коленчатого вала.

10. Установите крышки коренных подшипников.

11. Установите винты крышки коренных подшипников.

Момент затяжки 50 Н*м + 45°+ 15°

12. Снимите крышки коренных подшипников.

13. Измерьте ширину сплющенной пластмассовой калибровочной проволоки, используя линейку. (Пластмассовая калибровочная проволока имеется для разных допусков).

14. Проверьте зазоры в подшипниках на разрешенные допуски.

ПРОВЕРКА - ШАТУНЫ

1. Смажьте шатунные подшипники моторным маслом.

2. Установите верхние шатунные подшипники в шейки шатунов.

3. Установите нижние шатунные подшипники в крышки шатунных подшипников.

4. Проверьте все зазоры шатунных подшипников, используя имеющуюся в продаже пластмассовую калибровочную проволоку (эластичная калибровочная проволока).

5. Отрежьте пластмассовую калибровочную проволоку размером с ширину подшипника. Положите ее в осевом направлении между шейками шатуна и шатунными подшипниками.

6. Установите крышки шатунных подшипников.

7. Установите винты крышки шатунных подшипников.

8. Снимите крышки шатунных подшипников.

9. Измерьте ширину сплющенной пластмассовой калибровочной проволоки, используя линейку. (Пластмассовая калибровочная проволока имеется для разных допусков).

10. Проверьте зазоры в подшипниках на разрешенные допуски.