Двигатель DAF 95XF / XF95 1997-2006 г. Проверки и регулировки DAF 95XF / XF95 1997-2006 г.

3. Проверки и регулировки

Проверка и регулировка перемычек клапанного механизма

1. Снять крышки клапанов.

2. Двигатели XF/VF: поместить топливный насос в положение остановки и зафиксировать в таком положении.

3. Снять DEB или маслосъемник (в зависимости от модели).

4. Снять весь кронштейн коромысел, предварительно отметив положение для правильной последующей установки.

ПримечаниеВ двигателях, оборудованных DEB, перемычки впускных и выпускных клапанов отличаются между собой. В двигателях без DEB перемычки впускных и выпускных клапанов одинаковые.

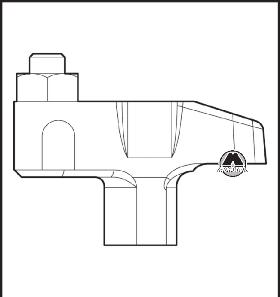

Перемычка выпускного клапана с BED

Перемычка впускного клапана с DEB

5. Снять перемычку с клапанов и зажать в тисках.

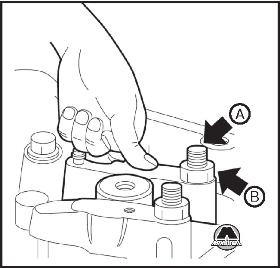

ВНИМАНИЕЕсли перемычка установлена на клапанах, отворачивание и затяжка контргайки (В) перемычки может стать причиной серьезных повреждений двигателя.

6. Ослабить контргайку (В).

7. Переустановить перемычку в двигатель на клапаны.

8. Надежно прижать центр перемычки (над направляющим штифтом) пальцем руки.

9. От руки затянуть регулировочный винт (А) до начала перемещения перемычки (регулировочный винт (А) не касается клапана).

10. Повернуть регулировочный винт (А) еще на 90° и осторожно снять перемычку с клапанов.

11. Поместить перемычку в тиски и затянуть контргайку установленным моментом затяжки (см. раздел «Моменты затяжки резьбовых соединений» в конце главы), не проворачивая регулировочный винт (А).

12. Переустановить перемычки на клапаны.

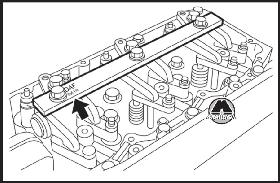

13. Установить кронштейн коромысел.

14. Установить DEB или маслосъемник (в зависимости от модели). Установить маслосъемник таким образом, чтобы метка «cyl. 1/4» была расположена соответственно над цилиндрами 1-4.

15. Отрегулировать зазоры клапанов, и, если оборудовано, зазоры DEB.

16. Установить крышки клапанов.

Проверка и регулировка зазоров в клапанах

См. соответствующий раздел главы 2 «Техническое обслуживание».

Проверка и регулировка привода газораспределительного механизма

Проверка привода газораспределительного механизма

1. Снять клапанную крышку с цилиндров 1-2-3.

2. Поместить поршень первого цилиндра в положение верхней мертвой точки («TDC» на маховике, перекрытие клапанов шестого цилиндра).

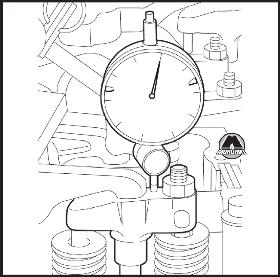

ПримечаниеВажно, чтобы перемычки клапанного механизма были должным образом отрегулированы.

3. Установить зазор впускного клапана первого цилиндра в значение 1 мм.

4. Поместить индикатор часового типа на перемычку впускного клапана первого цилиндра так, чтобы он имел возможность точного измерения вертикального перемещения в диапазоне 5 мм.

5. Используя специальное приспособление (DAF №1310477), провернуть коленчатый вал в направлении вращения, чтобы поршни первого и шестого цилиндров вернулись в положение верхней мертвой точки (метка «TDC»).

6. Считать показания индикатора часового типа и сравнить полученные значения со спецификацией.

Пример расчета:

Предварительная установка индикатора часового типа: 5.00 мм.

Измеренное перемещение: 4.65 мм. Просвет клапана: 0.35 мм.

ПримечаниеЕсли просвет клапана соответствует спецификации, можно сделать вывод, что привод газораспределительного механизма установлен должным образом.

Регулировка привода газораспределительного механизма

2. Поместить поршень первого цилиндра в положение верхней мертвой точки («TDC» на маховике, перекрытие клапанов шестого цилиндра). 3. Снять крышку привода газораспределительного механизма.

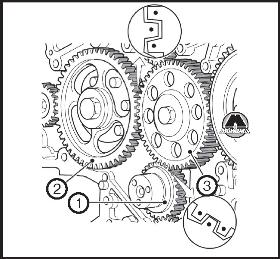

ПримечаниеЕсли коленчатый вал (1) или распределительный вал (2) двигателя будут раздельно вращаться без паразитной шестерни (3), поршни двигателя могут касаться клапанов.

4. Снять паразитную шестерную (3).

5. Провернуть шестерню распределительного вала (2) так, чтобы паразитная шестерня (3) могла быть установлена согласно меткам, показанным на рисунке.

6. Установить паразитную шестерню и затянуть болт крепления установленным моментом затяжки (см. раздел «Моменты затяжки резьбовых соединений» в конце главы).

7. Установить крышку привода газораспределительного механизма.

8. Установить клапанную крышку.

Проверка и регулировка натяжения клинового ремня

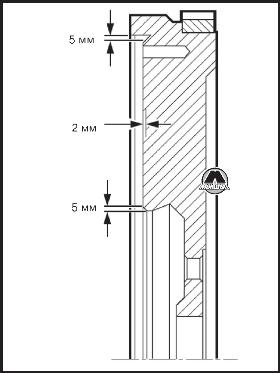

Проверка маховика

1. Если на поверхности контакта маховика со сцеплением присутствуют трещины или царапины, маховик необходимо проточить, при условии, что трещина находится не более чем в 5 мм от внутреннего края.

2. В целях контроля состояния, маховик имеет индикаторную канавку. Шлифовка поверхности маховика возможна до тех пор, пока эта канавка различима, т.е. предельно допустимая глубина проточки маховика составляет 2 мм.