Двигатель Mitsubishi Galant. Обслуживание на автомобиле Mitsubishi Galant

2. ОБСЛУЖИВАНИЕ НА АВТОМОБИЛЕ

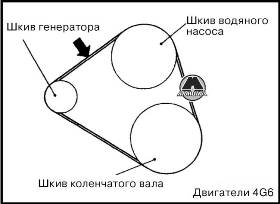

ПРОВЕРКА И РЕГУЛИРОВКА НАТЯЖЕНИЯ ПРИВОДНЫХ РЕМНЕЙ

ПРОВЕРКА НАТЯЖЕНИЯ РЕМНЯ ПРИВОДА ГЕНЕРАТОРА

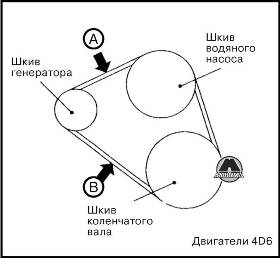

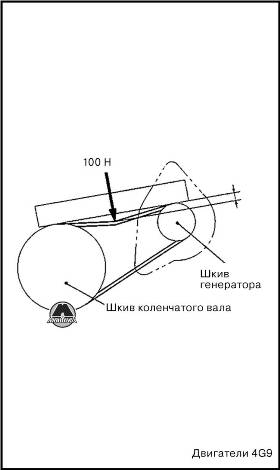

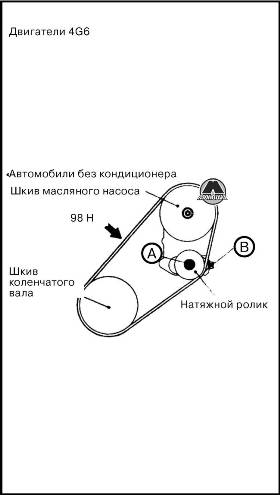

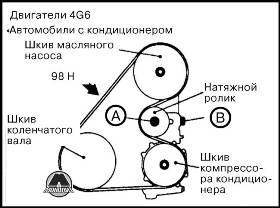

Используя специальное приспособление, проверьте натяжение ремня посередине между двумя шкивами, как показано на иллюстрации. Затем нажмите в этой точке на ремень с усилием 98 Н и измерьте прогиб ремня. Сравните полученную величину с номинальным значением.

Номинальное значение:

| --- | 4G6 | 4G6-GDI | 6А13 | 6А12 | 4D6 | 4G9 | |

| Участок А | Участок В | ||||||

| Натяжение, Н (мм) | 294-490 | 392-588 | 294-490 | - | 343-490 | - | |

| Прогиб (справочное значение), мм | 7.7-12.3 | 6.7-9.0 | 9.0-13.0 | 10.5-14.0 | 8.0-10.0 | 7.9-9.9 | 8.5-12.0 |

| Параметры | Значение при проверке | Значение при регулировке | ||

| Бывший в эксплуатации ремень | Новый ремень | |||

| Прогиб ремня привода генератора, мм | Участок А | 5.0-7.0 | 6.0 | 4.0-5.0 |

| Участок В | 8.5-10.5 | 8.5 | 5.5-7.5 | |

| Прогиб ремня привода гидравлического усилителя рулевого управления, мм | 13.0-17.0 | 14.0-16.0 | 11.0-13.0 | |

| Прогиб ремня привода компрессора кондиционера, мм | 6.5-7.5 | 6.5-7.5 | 5.0-6.0 | |

А: между шкивом насоса охлаждающей жидкости и шкивом коленчатого вала;

В: между шкивом насоса охлаждающей жидкости и шкивом генератора.

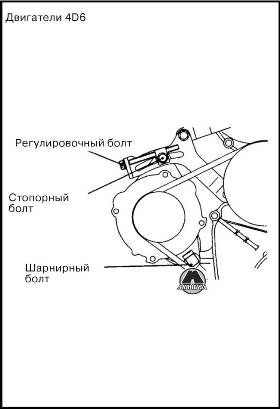

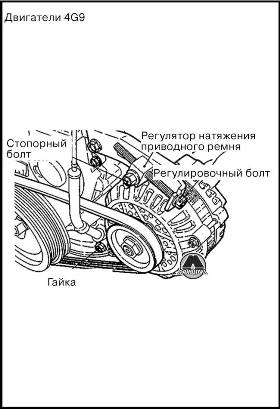

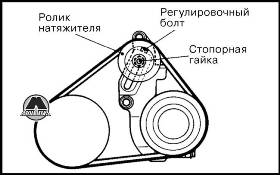

РЕГУЛИРОВКА НАТЯЖЕНИЯ РЕМНЯ ПРИВОДА ГЕНЕРАТОРА

1. Ослабьте гайку шарнирного крепления генератора.

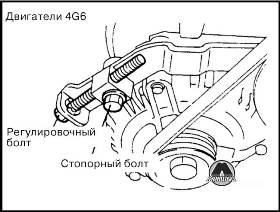

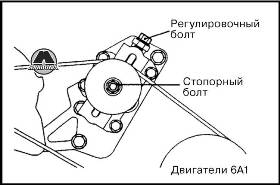

2. Ослабьте стопорный болт (для двигателей 4G6, 4D6).

3. Вращая регулировочный болт генератора, отрегулируйте натяжение и прогиб ремня до номинальных значений.

Номинальные значения:

| Показатели | 4G6 | 4G6-GDI | 6А13 | 6А12 | 4D6 | 4G9 | ||

| Участок А | Участок В | |||||||

| Натяжение, Н | При установке ранее эксплуатировавшегося ремня (с корректировкой натяжения) | 343-441 | 441-539 | 343-441 | --- | 392-490 | --- | |

| При установке нового ремня | 490-686 | 637-833 | 490-686 | --- | 490-588 | ---- | ||

| Прогиб (справочное значение), мм | При установке ранее эксплуатировавшегося ремня | 8.4-10.6 | 7.2-8.4 | 10.0-12.0 | 11.5-12.5 | 8.0-9.4 | 7.9-9.2 | 9.5 |

| При установке нового ремня | 5.9-7.7 | 5.0-6.4 | 6.8-8.0 | 8.5-10.5 | 7.0-8.0 | 6.8-7.9 | 7.0-8.5 | |

4. Затяните гайку шарнирного крепления генератора.

ПримечаниеМомент затяжки:

Двигатели 4G6, 4D6: 44 Н-м; Двигатели 6А1, 4G6-GDI: 49 Н-м.

5. Затяните стопорный болт (для двигателей 4G6, 4G6-GDI, 4D6, 4G9).

ПримечаниеМомент затяжки: 22 Н-м.

6. Затяните регулировочный болт (для двигателей 4G6, 4G6-GDI, 4D6).

ПримечаниеМомент затяжки: 10.0 Н-м.

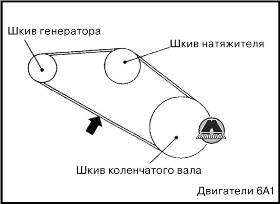

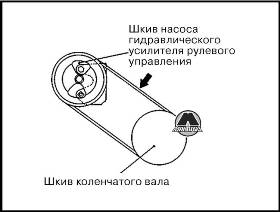

ПРОВЕРКА И РЕГУЛИРОВКА НАТЯЖЕНИЯ РЕМНЯ ПРИВОДА НАСОСА ГИДРОУСИЛИТЕЛЯ РУЛЕВОГО УПРАВЛЕНИЯ И КОМПРЕССОРА КОНДИЦИОНЕРА

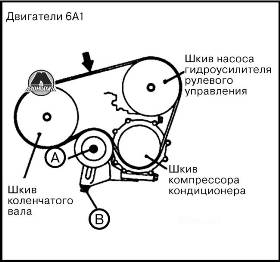

Двигатели 4G6, 6А1

1. Используя специальное приспособление, проверьте натяжение ремня в точке посередине между шкивами коленчатого вала и насоса гидравлического усилителя рулевого управления (как указано стрелкой на иллюстрации).

Затем нажмите на ремень в этой точке с усилием 98 Н, измерьте прогиб ремня и сравните его с номинальным значением.

| Показатель | 4G6 4G64-GDI | 6А1 | |

| Натяжение, Н | При проверке | 392-588 | 490-686 |

| При установке ранее эксплуатировавшегося ремня | 441-539 | 539-637 | |

| При установке нового ремня | 637-833 | 784-980 | |

| Прогиб (справочное значение), мм | При проверке | 11.7-15.3 | 11.0-15.0 |

| При установке ранее эксплуатировавшегося ремня | 12.5-14.3 | 12.0-14.0 | |

| При установке нового ремня | 8.8-11.0 | 8.0-12.0 | |

2. Если измеренные величины натяжения и прогиба ремня отличаются от номинальных, то необходимо произвести регулировку по следующей методике:

а) Ослабьте стопорную гайку (А) шкива натяжителя.

б) Отрегулируйте натяжение (прогиб) ремня регулировочным болтом (В).

в) Затяните стопорную гайку (А).

ПримечаниеМомент затяжки:

Двигатели 4G6: 25 Н-м;

Двигатели 6А1: 49 Н-м.

г) Проверьте натяжение и прогиб ремня и, при необходимости, повторите процедуру регулировки.

ВНИМАНИЕПроверка производится после проворачивания коленчатого вала по часовой стрелке на один или более оборотов (вращение по часовой стрелке).

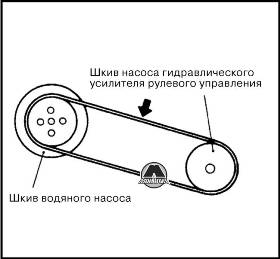

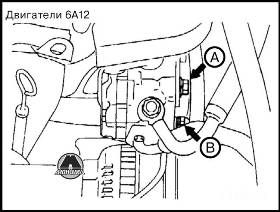

Двигатели 4D6

1. Используя специальное приспособление, проверьте натяжение ремня в точке посередине между шкивами водяного насоса и насоса гидравлического усилителя рулевого управления (как указано стрелкой на иллюстрации), прикладывая усилие 98 Н. Измерьте величину прогиба приводного ремня.

| Показатель | При проверке | При установке ранее эксплуатировавшегося ремня | При установке нового ремня |

| Натяжение, Н | 294-490 | 343-441 | 490-686 |

| Прогиб (справочное значение), мм | 12.6-16.3 | 13.4-15.3 | 10.0-12.6 |

2. Если измеренные величины натяжения ремня выходят за пределы указанных диапазонов, то необходимо произвести регулировку по следующей методике:

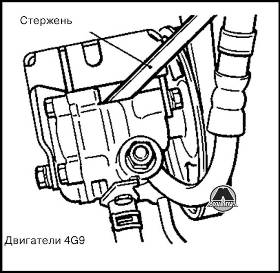

а) Ослабьте болты крепления А и В. Убедитесь в том, что скользящая втулка, расположенная возле болта В, касается кронштейна кондиционера и что крепление масляного насоса не ослаблено.

б) Удерживая стержень либо подобный инструмент напротив корпуса масляного насоса гидравлического усилителя рулевого управления, приложите достаточное усилие руки, чтобы отрегулировать натяжение ремня.

в) Затяните поочередно болты крепления (А) и (В).

ПримечаниеМомент затяжки: 39 Н-м.

г) Проверьте натяжение ремня и откорректируйте при необходимости.

ВНИМАНИЕПроверку производите после поворота коленчатого вала на один или несколько оборотов по часовой стрелке.

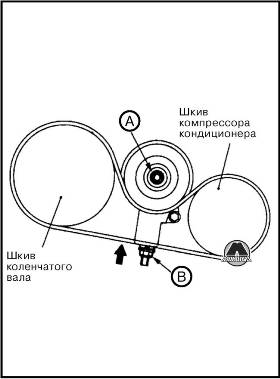

3. Используя специальное приспособление, проверьте натяжение ремня в точке посередине между шкивами коленчатого вала и компрессора кондиционера (как указано стрелкой на иллюстрации), прикладывая усилие 98 Н. Измерьте величину прогиба приводного ремня.

| Показатель | При проверке | При установке ранее эксплуатировавшегося ремня | При установке нового ремня |

| Натяжение, Н | 392-588 | 441-539 | 637-833 |

| Прогиб (справочное значение), мм | 9.2-12.0 | 9.8-11.2 | 7.0-8.6 |

4. Если измеренные величины натяжения ремня выходят за пределы указанных диапазонов, то необходимо произвести регулировку по следующей методике:

б) Вращением регулировочного болта (В), отрегулируйте натяжение ремня.

ПримечаниеМомент затяжки: 25 Н-м.

г) Измерьте частоту, натяжение или прогиб ремня и произведите повторную регулировку в случае необходимости.

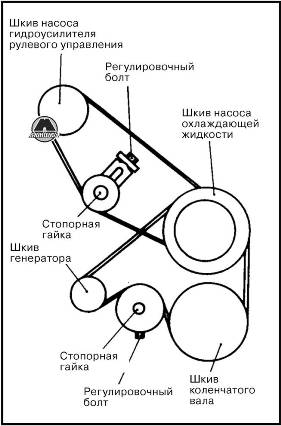

Двигатели 6G7

Регулировка натяжения ремня привода генератора и ремня привода насоса гидроусилителя рулевого управления:

1. Ослабьте стопорную гайку ролика натяжителя.

2. Вращением регулировочного болта отрегулируйте натяжение ремня.

3. Затяните стопорную гайку.

4. Проверните коленчатый вал двигателя на один оборот или больше.

5. Проверьте натяжение ремня.

Регулировка натяжения ремня привода компрессора кондиционера:

5. Проверьте натяжение ремня.

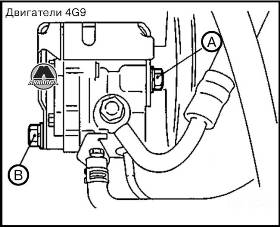

Двигатели 4G9, 6А12 (не оборудованные кондиционером)

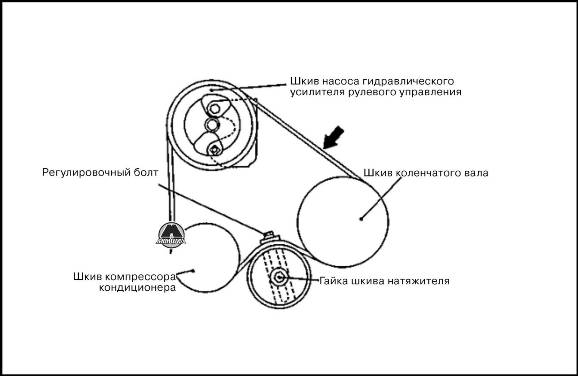

1. Используя специальное приспособление, проверьте натяжение ремня в точке посередине между шкивами насоса гидравлического усилителя рулевого управления и коленчатого вала (как указано стрелкой на иллюстрации), прикладывая усилие 98 Н. Измерьте величину прогиба приводного ремня.

| Двигатель | Показатель | При установке ранее эксплуатировавшегося ремня | При установке нового ремня | |

| 4G9 | Натяжение, Н | 400-600 | 650-850 | |

| Прогиб (справочное значение), мм | 9.5-11.5 | 7.5-9.5 | ||

| 6А12 | Прогиб, мм | 2WS | 9.0-10.5 | 6.5-8.0 |

| 4WS | 10.0-11.5 | 7.5-9.0 | ||

2. Если измеренные величины натяжения и прогиба ремня выходят за пределы указанных диапазонов, то необходимо произвести регулировку, согласно следующей методике:

а) Ослабьте болты крепления насоса гидравлического усилителя рулевого управления (А) и (В).

б) Удерживая стержень либо подобный инструмент напротив корпуса насоса гидравлического усилителя рулевого управления, рукой приложите достаточное усилие, чтобы отрегулировать натяжение ремня.

г) Проверьте величину прогиба приводного ремня и повторите регулировку при необходимости.

Двигатели 4G9, 6А12 (оборудованные кондиционером)

| Двигатель | Показатель | При установке ранее эксплуатировавшегося ремня | При установке нового ремня |

| 4G9 | Натяжение, Н | 500-630 | 750-800 |

| Прогиб (справочное значение), мм | 6.8-7.6 | 5.5-6.0 | |

| 6А12 | Прогиб, мм | 4.8-5.5 | 4.0-4.5 |

2. Если измеренная величина прогиба выходит за пределы указанного диапазона, ослабьте гайку шкива натяжителя и отрегулируйте натяжение приводного ремня вращением регулировочного болта.

ПРОВЕРКА И РЕГУЛИРОВКА КЛАПАННОГО ЗАЗОРА

ДВИГАТЕЛИ 4D6

1. Запустите двигатель и дайте ему прогреться, пока рабочая температура охлаждающей жидкости двигателя не достигнет 80-95 °С.

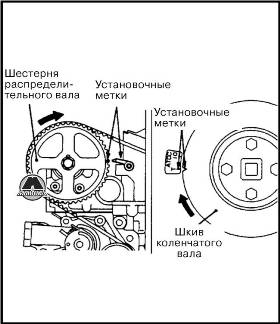

2. Снимите верхнюю крышку ремня привода газораспределительного механизма.

3. Снимите крышку головки блока цилиндров.

4. Снимите пластины свечей накаливания и все свечи накаливания.

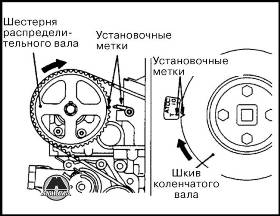

5. Проверните коленчатый вал двигателя по часовой стрелке до совмещения установочной метки фаз газораспределения и установите поршни первого или четвертого цилиндра в верхнюю мертвую точку такта сжатия.

Совместите установочные метки, расположенные на шестерне распределительного вала для установки поршня первого цилиндра, в верхнюю мертвую точку такта сжатия. Если коленчатый вал провернуть на один полный оборот, то четвертый цилиндр будет установлен в верхнюю мертвую точку такта сжатия.

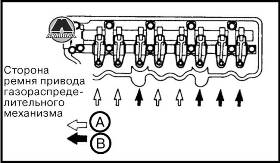

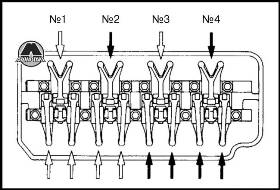

6. Измерьте клапанный зазор в местах, указанных стрелками на иллюстрации.

Стрелки А: положение поршня первого цилиндра в верхней мертвой точке такта сжатия.

Стрелки В: положение поршня четвертого цилиндра в верхней мертвой точке такта сжатия.

| --- | На прогретом двигателе | На холодном двигателе |

| Впускные клапаны | 0.35 мм | 0.25 мм |

| Выпускные клапаны | 0.45 мм | 0.35 мм |

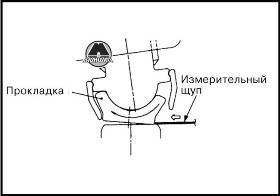

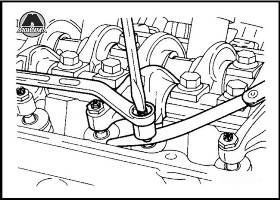

1. При установке измерительного щупа, вставьте с противоположной стороны прокладки плоскую отвертку либо иной подобный инструмент для обеспечения возможности измерения.

2. Невыполнение данного требования приведет к невозможности выполнения данной процедуры из-за смещения прокладки (как показано на иллюстрации).

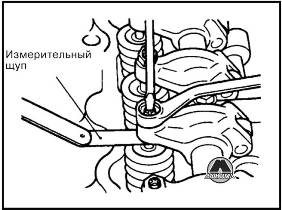

7. В случае несоответствия величины клапанного зазора номинальному значению, ослабьте гайку и поверните регулировочный винт, используя измерительный щуп, и отрегулируйте зазор.

8. Затяните гайку, удерживая регулировочный винт с помощью отвертки таким образом, чтобы он не поворачивался.

9. Проверните коленчатый вал на один полный оборот и совместите установочные метки фаз газораспределения на шкиве коленчатого вала.

10. Отрегулируйте остальные клапаны в таком же порядке, как описано в пунктах 7-9.

11. Установите свечи накаливания и пластину свечей накаливания.

12.Установите крышку головки блока цилиндров.

13. Установите верхнюю крышку ремня привода газораспределительного механизма.

ДВИГАТЕЛИ 4G9

1. Запустите двигатель и прогрейте до рабочей температуры охлаждающей жидкости (80-95 °С).

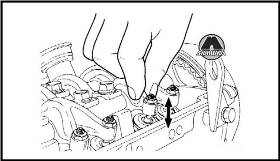

2. Отверните все свечи зажигания из головки блока цилиндров для облегчения проверки.

3. Отверните болты крепления и снимите крышку головки блока цилиндров.

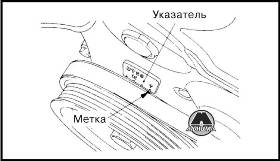

4. Проверните коленчатый вал двигателя по часовой стрелке до совмещения установочной метки на шкиве коленчатого вала с меткой «Т» указателя.

5. Перемещая усилием руки коромысла первого и четвертого цилиндров, определите, поршень какого цилиндра находится в верхней мертвой точке такта сжатия. Если коромысла обоих клапанов (впускного и выпускного) имеют зазор, следовательно, в данном цилиндре поршень находится в верхней мертвой точке такта сжатия.

6. Выполнение проверки и регулировки клапанного зазора должно осуществляться следующим образом:

а) При нахождении поршня первого цилиндра в верхней мертвой точке такта сжатия, проверьте и, при необходимости, отрегулируйте клапанный зазор для коромысел, указанных на иллюстрации белыми стрелками;

б) При нахождении поршня четвертого цилиндра в верхней мертвой точке такта сжатия - проверьте и, при необходимости, отрегулируйте клапанный зазор для коромысел, указанных на иллюстрации черными стрелками.

7. Измерьте клапанный зазор.

В случае несоответствия клапанного зазора требованиям спецификации, ослабьте стопорную гайку коромысла и отрегулируйте зазор при помощи набора плоских щупов, вращением регулировочного винта.

Номинальное значение (на прогретом двигателе): Впускные клапаны: 0.20 мм; Выпускной клапан: 0.30 мм.

8. Удерживая регулировочный винт с помощью отвертки для предотвращения его вращения, затяните стопорную гайку требуемым моментом затяжки.

ПримечаниеМомент затяжки: 9 Н-м.

9. Проверните коленчатый вал на 360° и совместите установочную метку на шкиве коленчатого вала с меткой «Т» на указателе.

10. Повторите шаги, описанные в пунктах 7 и 8, для проведения регулировки зазора на остальных клапанах.

11. Установите крышку головки блока цилиндров.

12.Установите все свечи зажигания и затяните требуемым моментом затяжки.

ПРОВЕРКА И РЕГУЛИРОВКА ОПЕРЕЖЕНИЯ ВПРЫСКА ТОПЛИВА

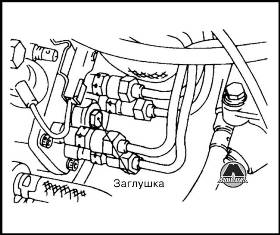

1. Снимите все свечи накаливания.

3. Совместите установочные метки фаз газораспределения на шестерне распределительного вала и установите поршень первого цилиндра в верхнюю мертвую точку такта сжатия.

4. Снимите заглушку отверстия для регулировки момента опережения впрыска, расположенную на задней части топливного насоса высокого давления.

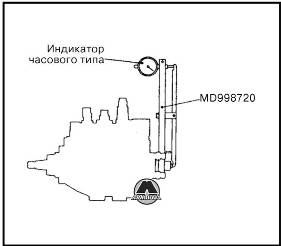

5. Установите специальное приспособление (MD998720) в отверстие для регулировки момента опережения впрыска.

6. Подсоедините индикатор часового типа к специальному приспособлению.

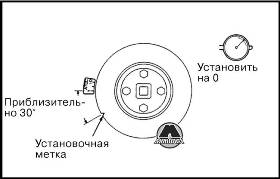

7. Проверните коленчатый по часовой стрелке таким образом, чтобы поршень первого цилиндра установился за 30° до верхней мертвой точки такта сжатия.

8. Установите индикатор часового типа на нуль.

9. Проконтролируйте, чтобы стрелка индикатора не перемещалась при проворачивании коленчатого вала на небольшие углы (2-3°) в обоих направлениях (по часовой стрелке и против).

ПримечаниеЕсли стрелка индикатора перемещается, паз не установлен должным образом, в этом случае необходимо повторно установить поршень первого цилиндра в положение за 30° до верхней мертвой точки такта сжатия.

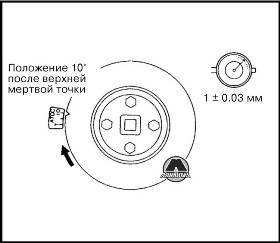

10. Проверните коленчатый вал по часовой стрелке в положение 10° после верхней мертвой точки.

11. Проверьте, чтобы показания индикатора часового типа соответствовали номинальному значению.

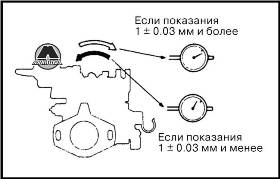

Номинальное значение: 1 ± 0.03 мм.

12. В случае если полученное значение выходит за переделы указанного диапазона, произведите регулировку опережения впрыска, согласно следующей процедуре:

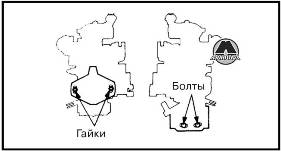

1) Ослабьте четыре гайки штуцеров топливопровода высокого давления на ТНВД. (Не отворачивайте гайки полностью.)

ВНИМАНИЕПосле ослабления гаек, удерживайте корпус нагнетательного клапана при помощи гаечного ключа таким образом, чтобы не допустить их одновременного проворачивания.

2) Ослабьте верхние гайки и нижние болты крепления топливного насоса. (Не отворачивайте гайки и болты полностью.)

3) Наклоните топливный насос влево или вправо и отрегулируйте положение стрелки указателя индикатора часового типа таким образом, чтобы показания были одинаковыми.

4) Предварительно затяните гайки и болты крепления топливного насоса.

5) Повторите шаги с 7-12, чтобы убедиться в правильности проведения регулировки.

6) Надежно затяните крепежные гайки и болты.

7) Надежно затяните гайки крепления штуцеров ТНВД.

ВНИМАНИЕПри затягивании гаек, удерживайте корпус нагнетательного клапана при помощи гаечного ключа таким образом, чтобы не допустить их одновременного проворачивания.

13. Снимите специальное приспособление.

14. Установите новую прокладку заглушки отверстия для регулировки момента опережения впрыска.

15. Надежно затяните заглушку отверстия для регулировки момента опережения впрыска.

ПРОВЕРКА УГЛА ОПЕРЕЖЕНИЯ ЗАЖИГАНИЯ

ДВИГАТЕЛИ 4G6, 4G6-GDI, 6А1

1. Подготовьте автомобиль к проверке (прогрейте двигатель до рабочей температуры охлаждающей жидкости).

Если автомобиль оснащен механической коробкой передач, необходимо произвести поездку на нем в течение не менее 15 минут, после чего проверить, чтобы трансмиссионное масло прогрелось до температуры не менее 50° С.

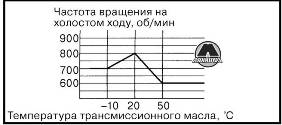

ПримечаниеИзменение частоты вращения коленчатого вала двигателя на холостом ходу у автомобилей с механической коробкой передач можно описать зависимостью, приведенной на иллюстрации.

2. Подсоедините прибор MUT-II к диагностическому разъёму.

3. Установите стробоскоп.

4. Заведите двигатель и дайте ему поработать на холостом ходу.

5. Проверьте частоту вращения холостого хода, которая должна соответствовать номинальному значению.

| Двигатели | 4G6 | 4G6-GDI | 6А13 | 6А12 | |

| Частота вращения холостого хода, об/мин | МКП | 750±100 | 600 ± 100 (700 ± 100)* | 650±100 | 500-900 |

| АКП | 650 ± 100 (700 ± 100)* | ||||

* Проверку производите по прошествии не менее четырех минут после запуска двигателя.

6. Выберите пункт 17 в режиме (Actuator test) «Проверка исполнительных устройств» прибора MUT-II.

7. Убедитесь в том, что базовое значение угла опережения зажигания находится в пределах номинальных значений.

ПримечаниеНоминальное значение: Двигатели 4G6: 5° ± 2° до ВМТ;

Двигатели 6А12, 6А13, 4G6-GDI: 5° ± 3°до ВМТ.

8. В случае несоответствия базового угла опережения зажигания номинальному значению, проверьте элементы системы впрыска.

9. Нажмите клавишу сброса (режим отмены принудительного включения исполнительных устройств) для выхода из режима (Actuator test) «Проверка исполнительных устройств».

ВНИМАНИЕЕсли проверка не будет отменена, режим (Actuator test) «Проверка исполнительных устройств» будет продолжаться 27 минут. Движение в этих условиях может привести к повреждению двигателя.

10. Проверьте соответствие угла опережения зажигания техническим условиям (номинальному значению).

ПримечаниеНоминальное значение:

Двигатели 4G6: приблизительно 10° до ВМТ;

Двигатели 6А13: приблизительно 7° до ВМТ;

Двигатели 6А12: приблизительно 10° до ВМТ;

Двигатели 4G6-GDI: приблизительно 20° до ВМТ.

1. Даже при нормальном режиме работы двигателя, угол опережения зажигания изменяется в пределах ±7°.

2. При увеличении высоты над уровнем моря, угол опережения автоматически увеличивается приблизительно на 5° от номинального значения.

11. Отсоедините стробоскоп.

12. Поверните замок зажигания в положение «OFF», после чего отсоедините диагностический прибор MUT-II.

ДВИГАТЕЛИ 6G7, 4G9

1. Перед началом процедур проверки и регулировки подготовьте автомобиль в соответствии со следующими пунктами:

- Температура охлаждающей жидкости: 80-95°С;

- Освещение и все дополнительное оборудование: выключено;

- Коробка передач: нейтральная передача (положение «Р» селектора автоматической коробки передач).

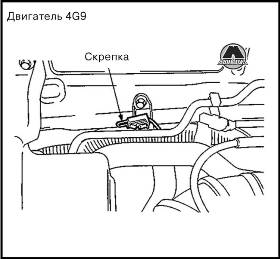

2. Вставьте скрепку в одноконтактный разъем (синего цвета), как показано на иллюстрации.

3. Подсоедините тестовый провод тахометра для снятия напряжения в цепи первичной обмотки катушки зажигания к скрепке, установленной в разъем.