Двигатель Hyundai Tucson. Техническое обслуживание Hyundai Tucson

2. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

БЕНЗИНОВЫЕ ДВИГАТЕЛИ (G6BA И G4GC)

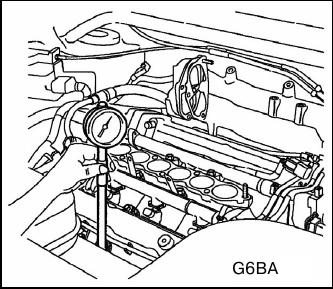

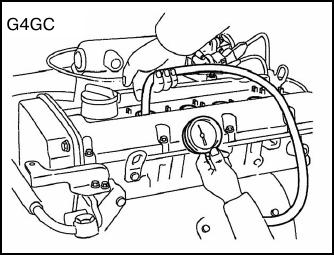

ПРОВЕРКА КОМПРЕССИИ

Если двигатель работает не на полную мощность, наблюдается повышенный расход масла и обедненная топливовоздушная смесь, необходимо проверить компрессию в цилиндрах двигателя.

1. Запустить и прогреть двигатель до рабочей температуры.

2. Остановить двигатель.

3. Отсоединить провода от свечей зажигания.

4. Используя ключ (16 мм), вывернуть свечи зажигания.

5. Прокрутить стартером двигатель для удаления из цилиндров посторонних веществ

6. Завернуть в гнездо свечи контрольный манометр

7. Полностью открыть дроссельную заслонку, нажав до упора педаль газа

8. Прокручивая двигатель стартером, считать показания манометра. Стандартное значение компрессии 1420 кПа, предельно-допустимое - 1270 кПа.

9. Повторить шаги 6-8 для каждого цилиндра. Разница значений не должна превышать 100 кПа.

10. Если значение компрессии в одном из цилиндров или его разница относительно других цилиндров не соответствует норме, залить в цилиндр через отверстие под свечу зажигания небольшое количество моторного масла и повторите операции по пунктам 6-9.

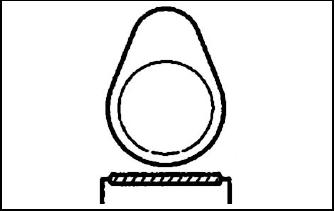

1) Если после заливки масла компрессия увеличилась, это указывает на увеличение зазора между поршневыми кольцами и зеркалом цилиндра в следствие их износа

2) Если компрессия осталась прежней, то возможной причиной является заедание клапанов, неплотная посадка клапанов или плохое уплотнение между головкой блока и блоком цилиндров

11. Завернуть свечи в гнезда и подсоединить к ним провода.

Примечание:Момент затяжки свечей зажигания 20-30 Н*м

РЕГУЛИРОВКА НАТЯЖЕНИЯ ПРИВОДНОГО РЕМНЯ

Двигатель G6BA оборудован автоматическим натяжителем приводного ремня, поэтому не нуждается в дополнительной регулировке.

Для регулировки натяжения приводного ремня двигателя G4GC необходимо:

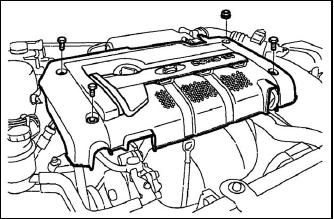

1. Снять крышку двигателя.

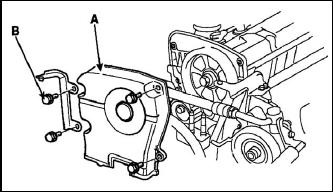

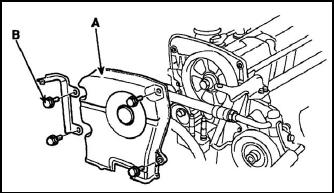

2. Отвернуть четыре болта (В) и снять верхнюю крышку приводного ремня (А).

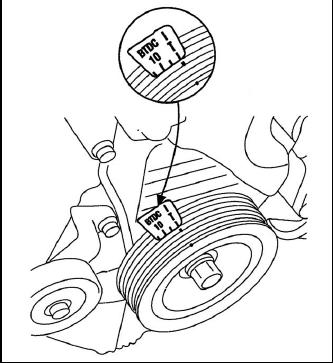

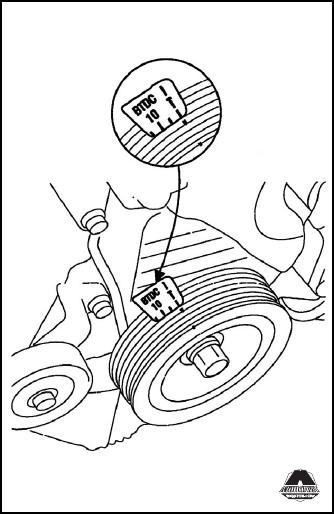

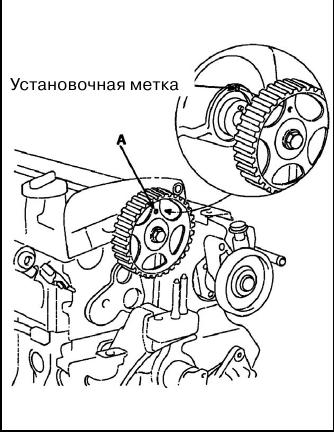

3. Установить поршень первого цилиндра в положение верхней мертвой точки. Для этого провернуть шкив коленчатого вала и совместить углубление на шкиве с меткой «Т» на нижней крышке приводного ремня, как показано на рисунке.

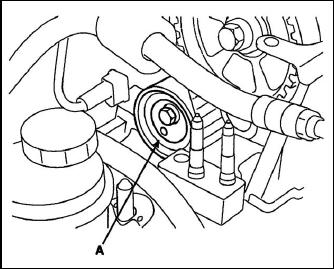

4. Ослабить болт шкива натяжителя (А).

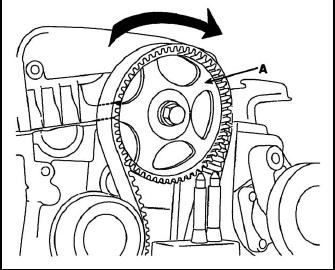

5. Провернуть коленчатый вал по часовой стрелке (если смотреть на двигатель спереди) на два зуба шестерни (180) звездочки распредвала (А).

6. Вращением натяжителя в направлении стрелки (см. рисунок) выбрать слабину приводного ремня.

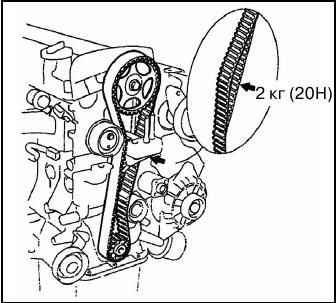

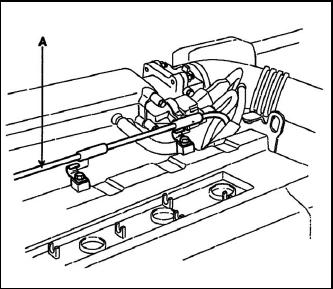

7. Затянуть болт натяжителя моментом 43 - 55 Н*м.

8. Проверить натяжение приводного ремня, для чего приложить нагрузку 2 кг (20 Н) в указанном на рисунке месте и измерить величину прогиба, которая должна составлять 4 - 6 мм.

9. Провернуть коленчатый вал на два оборота по часовой стрелке и отрегулировать положение звездочек распредвала и коленвала согласно установочным меткам.

10. Установить верхнюю крышку приводного ремня (А) и затянуть четыре болта (В) моментом 8 - 10 Н*м.

11. Установить крышку двигателя.

ПРОВЕРКА И РЕГУЛИРОВКА ЗАЗОРОВ КЛАПАНОВ

Двигатель G6BA оборудован автоматическим регулятором зазора клапанов, поэтому нет необходимости в операциях, связанных с проверкой и регулировкой зазоров.

Для проверки и регулировки зазора клапанов двигателя G4GC необходимо:

1. Снять крышку двигателя.

Примечание:Проверка и регулировка зазора клапанов производится на холодном двигателе (температура двигателя 20 оС) при установленной головке блока цилиндров.

2. Ослабить болты крепления и снять верхнюю крышку приводного ремня.

3. Отсоединить высоковольтные провода от свечей зажигания.

Примечание:При отсоединении высоковольтных проводов от свечей зажигания, не тянуть за провода и не перегибать их, поскольку это может привести к повреждению проводов.

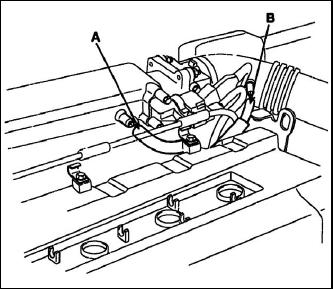

4. Отсоединить шланг рециркуляции (А) отработавших газов и шланг сапуна (В) от крышки головки блока цилиндров.

5. Отсоединить трос привода дроссельной заслонки (А) от крышки головки блока цилиндров.

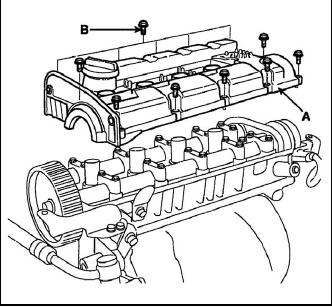

6. Отвернуть болты крепления (В) и снять крышку головки блока цилиндров (А).

7. Установить поршень первого цилиндра в положение верхней мертвой точки. Для этого провернуть шкив коленчатого вала и совместить углубление на шкиве с меткой «Т» на нижней крышке приводного ремня, как показано на рисунке.

8. Убедиться, что отверстие на шестерне распределительного вала совпадает с установочной меткой на крышке подшипника. В случае несовпадения отверстия с установочной меткой, провернуть коленчатый вал на один полный оборот (360

).

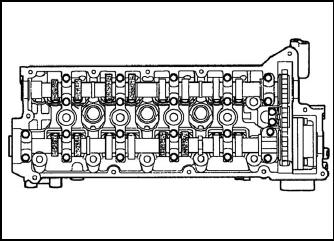

9. Проверить зазоры клапанов, отмеченных на рисунке (положение поршня первого цилиндра в верхней мертвой точке). Используя щуп, проверить зазор между кулачками и гидрокомпенсаторами клапанов. Записать величины зазоров, они понадобятся позже для подбора регулировочных шайб клапанов.

Зазоры клапанов (при температуре двигателя 20оС):

Впускных: 0,20 мм

Выпускных: 0,28 мм

Предельно допустимые зазоры клапанов:

Впускных: 0,12 - 0,28 мм

Выпускных: 0,20 - 0,38 мм

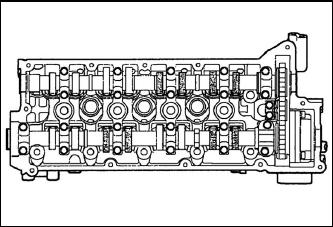

10. Провернуть коленчатый вал на один оборот и снова совместить углубление на шкиве коленвала с меткой «Т» на нижней крышке приводного ремня.

11. Проверить величину зазоров указанных на рисунке клапанов.

12. Отрегулировать величину зазоров впускных и выпускных клапанов. Для этого провернуть коленчатый вал таким образом, чтобы выступающая часть кулачка, зазор которого необходимо отрегулировать, была направлена вверх (см. рисунок).

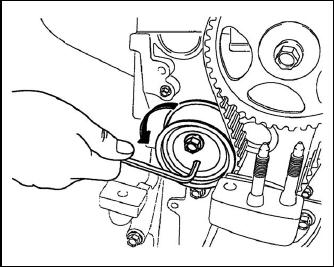

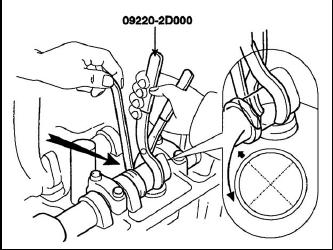

13. Используя специальное приспособление (09220-2D008), придавить упорную шайбу клапана и поместить стопор между упорной шайбой и распредвалом. После этого снять приспособление.

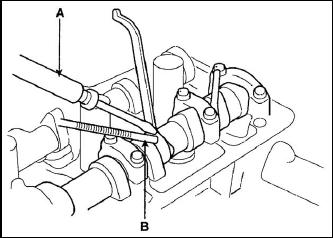

14. При помощи отвертки (А) и магнита (В) извлечь регулировочную шайбу.

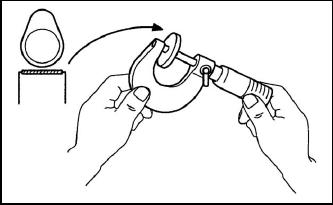

15. Измерить толщину извлеченной регулировочной шайбы микрометром.

16. Вычислить толщину новой регулировочной шайбы таким образом, чтобы величина клапанного зазора соответствовала номинальной.

T - толщина извлеченной регулировочной шайбы.

A - величина измеренного зазора.

N - толщина новой регулировочной шайбы.

Впускной клапан: N=T+(A-0,20 мм)

Выпускной клапан: N=T+(A-0,28 мм)

17. Подобрать новую регулировочную шайбу, толщина которой наиболее близка вычисленному значению.

Примечание:Ассортимент регулировочных шайб имеет двадцать размеров от 2,00 мм до 2,76 мм с шагом 0,04 мм.

18. Установить новую регулировочную шайбу в гидрокомпенсатор клапана.

19. Используя специальное приспособление (09220-2D008), придавить гидрокомпенсатор клапана и извлечь стопор между упорной шайбой и распредвалом.

20. Перепроверить зазор клапана.

ТОЛЩИНА НОВЫХ РЕГУЛИРОВОЧНЫХ ШАЙБ

| Номер регулировочной шайбы | Толщина, мм |

| 1 | 2,00 |

| 2 | 2,04 |

| 3 | 2,08 |

| 4 | 2,12 |

| 5 | 2,16 |

| 6 | 2,20 |

| 7 | 2,24 |

| 8 | 2,28 |

| 9 | 2,32 |

| 10 | 2,36 |

| 11 | 2,40 |

| 12 | 2,44 |

| 13 | 2,48 |

| 14 | 2,52 |

| 15 | 2,56 |

| 16 | 2,60 |

| 17 | 2,64 |

| 18 | 2,68 |

| 19 | 2,72 |

| 20 | 2,76 |

Толщина новых регулировочных шайб (в мм) выклеймена на их лицевой части.

ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ (D4EA)

ПРОВЕРКА КОМПРЕССИИ В ДИЗЕЛЬНОМ ДВИГАТЕЛЕ

1. Проверить уровень масла в двигателе, состояние аккумуляторной батареи и стартера.

2. Запустить двигатель и прогреть его до температуры 80-90

С.

3. Ослабить гайки крепления топливопроводов и отсоединить топливопроводы от форсунок.

ВНИМАНИЕИспользовать чехлы, чтобы предотвратить засорение форсунок.

4. Снять рампу и вывернуть все 4 форсунки.

5. Установить на манометре значение оборотов двигателя.

6. Поместить переходник манометра в отверстие форсунки

7. Прокручивая двигатель стартером при полностью открытой воздушной заслонке, снять показания манометра. Стандартное значение компрессии при 250 об/мин - 1920 кПа, разница значений между цилиндрами - не более 300 кПа.

8. Если значение компрессии в одном из цилиндров или его разница относительно других цилиндров не соответствует норме, залить в цилиндр через отверстие под форсунку небольшое количество моторного масла и повторить измерения.

9. Если после заливки масла компрессия увеличилась, это указывает на увеличение зазора между поршневыми кольцами и зеркалом цилиндра в следствие их износа. Если значение компрессии осталось прежним, причина - неплотная посадка клапанов или плохое уплотнение между блоком цилиндров и головкой блока.