Двигатель Kia Sportage с 2004 г. Обслуживание двигателя Kia Sportage с 2004 г.

2. ОБСЛУЖИВАНИЕ НА АВТОМОБИЛЕ

ПРОВЕРКА КОМПРЕССИИ В ЦИЛИНДРАХ

БЕНЗИНОВЫЙ ДВИГАТЕЛЬ 2,0 Л (G4GC)

При потере мощности, повышенном расходе топлива или повышенном расходе масла, необходимо проверить компрессию в цилиндрах двигателя.

1. Прогреть и остановить двигатель. Двигатель прогреть до нормальной рабочей температуры.

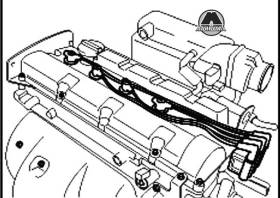

2. Отсоедините разъемы катушки зажигания и провода свечей зажигания.

3. Выкрутить четыре свечи зажигания с помощью свечного ключа на 16 мм.

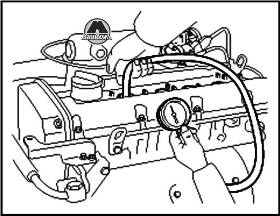

4. Вставить компрессометр в отверстие под свечу зажигания.

5. Полностью открыть дроссельную заслонку.

6. Проворачивая коленчатый вал двигателя, измерить компрессию.

ПРИМЕЧАНИЕ:Перед началом проверки компрессии, убедиться в том, что аккумуляторная батарея заряжена полностью, чтобы обеспечить 250 об/мин.

7. Повторить выше описанные операции для каждого цилиндра.

ПРИМЕЧАНИЕ:Проверку компрессии необходимо производить, затрачивая как можно меньше времени.

- Стандартная величина компрессии: 1 422 кПа. Минимально допустимая величина: 1 275 кПа. Разница между компрессией каждого из цилиндров: не более чем 98 кПа.

- Если в каком-либо из цилиндров недостаточное давление, необходимо залить небольшое количество моторного масла, через отверстие под свечу зажигания в цилиндр.

- Повторить операции по проверке компрессии в цилиндре.

- Если компрессия повысилась, значит, повреждены компрессионные кольца или поршень имеет повышенный износ.

- Если давление компрессии не изменилось, значит, вероятно повреждены седла клапанов, или клапан сидит не должным образом. Также возможной причиной может быть повреждение прокладки головки блока цилиндров.

7. Завернуть свечи зажигания.

8. Установить катушки зажигания.

БЕНЗИНОВЫЙ ДВИГАТЕЛЬ 2,7 Л (G6BA)

Проверка компрессии аналогична проверке на двигателе 2,0 л (G4GC).

ПРИМЕЧАНИЕ:Давление сжатия: 1420 кПа. Минимальное давление: 1270 кПа.

Разница давлений в любой из пар цилиндров: не более 100 кПа.

ДИЗЕЛЬНЫЕ ДВИГАТЕЛИ 2.7 Л (D4EA)

Если наблюдается потеря мощности, повышение расхода масла или топлива, необходимо измерить компрессию в цилиндрах двигателя.

После снятия топливных форсунок с целью проверки компрессии необходимо заменить прокладки новыми и затянуть форсунки установленным моментом затяжки.

1. Прогреть двигатель до нормальной рабочей температуры.

2. Снять воздушный фильтр.

3. Извлечь топливные форсунки.

4. Провернуть коленчатый вал двигателя, чтобы удалить из цилиндров все посторонние вещества.

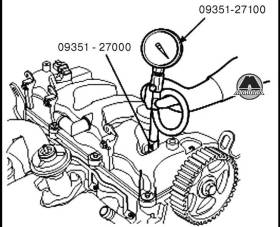

5. Вставить компрессометр (09351 27000, 09351-27100) в отверстие форсунки.

6. Провернуть коленчатый вал двигателя и считать показание манометра.

ПРИМЕЧАНИЕ:Стандартное значение: 2549 кПа/260 об/мин. Предельное значение: 2255 кПа.

7. Повторить описанные выше операции для каждого цилиндра.

ПРИМЕЧАНИЕ:Разница между компрессией каждого из цилиндров: не более чем 294 кПа.

8. Если в каком-либо из цилиндров компрессия недостаточна, необходимо залить небольшое количество моторного масла через отверстие под топливную форсунку в цилиндр.

9. Повторить операции по проверке компрессии в цилиндре.

10. Установить топливные форсунки.

РЕГУЛИРОВКА НАТЯЖЕНИЯ РЕМНЯ ПРИВОДА ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА

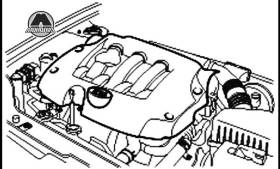

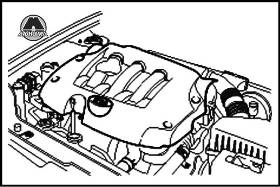

1. Снять крышку двигателя.

2. Снять правое переднее колесо.

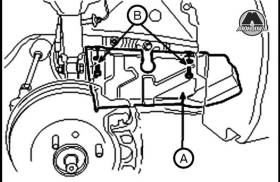

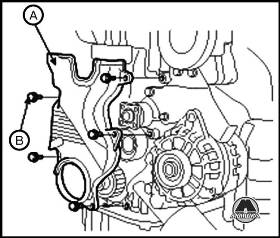

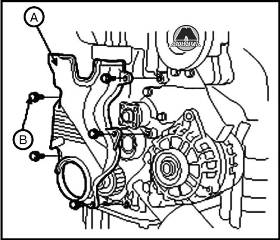

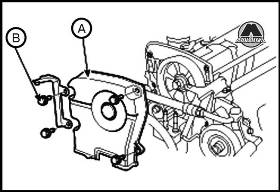

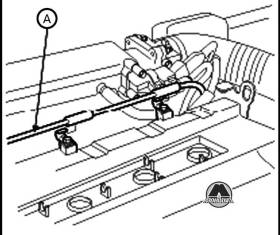

3. Отвернуть винты (В) и снять правую крышку (А).

4. Ослабить винты шкива водяного насоса.

5. Снять приводной ремень генератора переменного тока.

6. Снять приводной ремень компрессора кондиционера воздуха.

7. Снять приводной ремень насоса гидроусилителя рулевого управления.

8. Снять шкив водяного насоса.

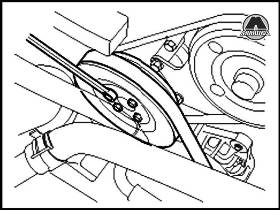

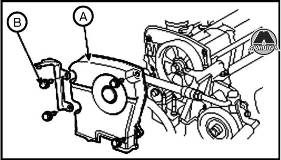

9. Отвернуть 4 винта (В) и снять верхнюю крышку ремня привода газораспределительного механизма (А).

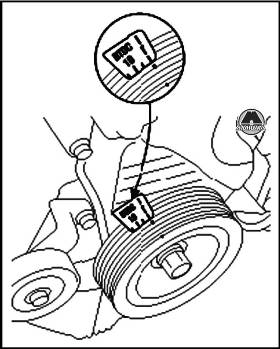

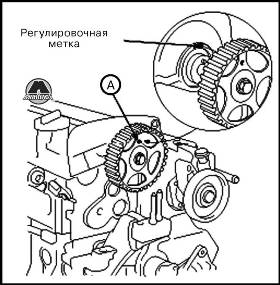

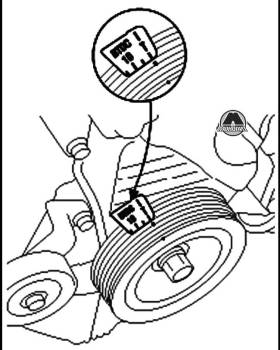

10. Повернуть шкив коленчатого вала и совместить канавку шкива с регулировочной меткой «Т» на крышке ремня привода распределительного механизма. Убедиться в том, что регулировочная метка на зубчатом шкиве распределительного вала совмещена с регулировочной меткой на крышке головки блока цилиндров (поршень в цилиндре №1 находится в ВМТ на такте сжатия).

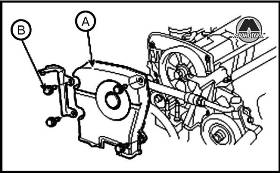

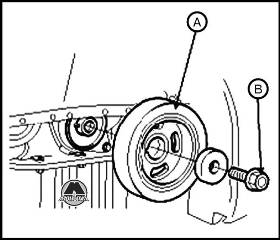

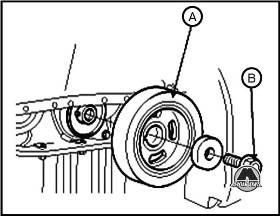

11. Отвернуть болт шкива коленчатого вала (В) и снять шкив коленчатого вала (А).

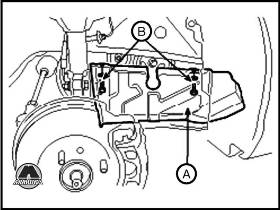

12. Отвернуть 5 винтов (В) и снять нижнюю крышку ремня привода газораспределительного механизма (А).

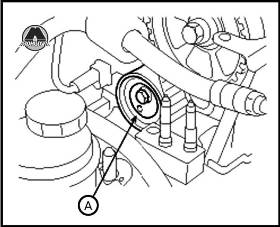

13. Временно ослабить крепление натяжного шкива (А) с помощью центрального винта.

14. Отрегулировать натяжение ремня привода газораспределительного механизма.

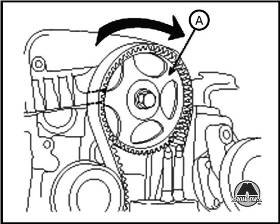

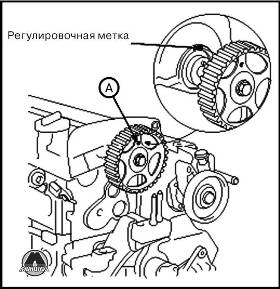

- Провернуть коленчатый вал по часовой стрелке (если смотреть спереди) на угол, соответствующий двум зубьям зубчатого шкива распределительного вала (А) (18°).

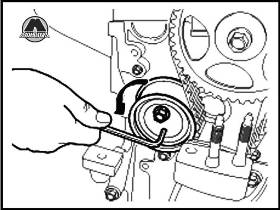

- С помощью шестигранного торцевого ключа натянуть ремень привода газораспределительного механизма в направлении против часовой стрелки таким образом, чтобы устранить слабину со стороны натяжения.

- Затянуть винт натяжного устройства.

ПРИМЕЧАНИЕ:Момент затяжки: 42,2-53,9 Н м.

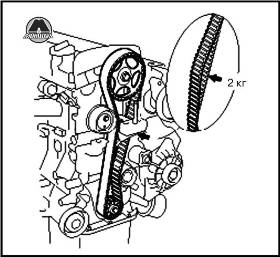

- Повторно проверить натяжение ремня. При приложении усилия порядка 2 кг прогиб ремня должен составлять не более 4-6 мм.

15. Повернуть коленчатый вал на два оборота в рабочем направлении (по часовой стрелке) и еще раз совместить регулировочные метки на звездочках коленчатого и распределительного валов.

16. Установить нижнюю крышку ремня привода распределительного механизма (А) и закрепить ее с помощью винтов (В).

ПРИМЕЧАНИЕ:Момент затяжки: 7,8-9,8 Н м.

17. Установить шкив коленчатого вала (A) и закрепить его с помощью винта (B).

ПРИМЕЧАНИЕ:Момент затяжки: 166,7 - 176,5 Нм.

18. Установить верхнюю крышку ремня привода газораспределительного механизма (А) и закрепить ее с помощью винтов (В).

19. Установить шкив водяного насоса.

20. Установить приводной ремень насоса гидроусилителя рулевого управления.

21. Установить приводной ремень компрессора кондиционера воздуха.

22. Установить приводной ремень генератора переменного тока.

23. Установить правую крышку (А) и закрепить ее с помощью винтов (В).

24. Установить правое переднее колесо.

ПРИМЕЧАНИЕ:Момент затяжки: 88,3- 107,9 Нм.

25. Установить кожух двигателя (А) и закрепить его с помощью винтов.

ПРИМЕЧАНИЕ:Момент затяжки: 3,9 - 5,9 Н-м.

ПРОВЕРКА И РЕГУЛИРОВКА ЗАЗОРА В КЛАПАНАХ

Проверку и регулировку зазора в клапанах необходимо производить на холодном двигателе (20°С), при установленной головке блока на блок цилиндров.

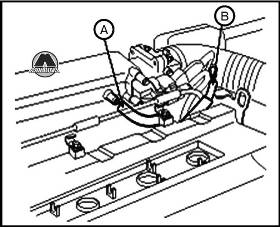

2. Отвернуть винты (В) и снять верхнюю крышку ремня привода газораспределительного механизма (А).

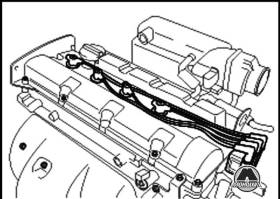

3. Снять крышку головки блока цилиндров.

- Отсоединить провода свечей зажигания. При этом не следует тянуть за провода с большой силой.

ВНИМАНИЕЧрезмерное натяжение и перегибание проводов может привести к повреждению находящихся внутри жил.

- Отсоединить шланг системы вентиляции картера (А) и шланг сапуна (В) от крышки головки блока цилиндров.

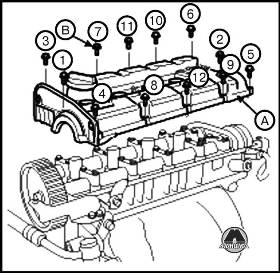

- Отсоединить трос акселератора (А) от крышки головки блока цилиндров.

- Отвернуть болты крышки головки блока цилиндров (В), а затем снять крышку (А) и прокладку.

4. Установить поршень цилиндра № 1 в ВМТ такта сжатия.

- Повернуть шкив коленчатого вала и совместить канавку шкива с регулировочной меткой «Т» на нижней крышке ремня привода газораспределительного механизма.

- Убедиться в том, что отверстие зубчатого шкива распределительного вала (А) совмещено с регулировочной меткой на крышке подшипника. В противном случае, провернуть коленчатый вал на один оборот (360°).

5. Проверить клапанный зазор.

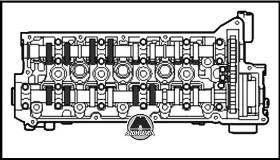

- Выполнить проверку только того клапана, который указан на рисунке. [Цилиндр № 1: ВМТ/сжатие]. Измерить клапанный зазор.

a. С помощью калибра для измерения толщины измерить зазор между регулировочной прокладкой пяты толкателя и базовой окружностью распределительного вала.

b. Записать результаты измерений клапанного зазора, которые не соответствуют техническим характеристикам. Эти результаты будут впоследствии использоваться для определения необходимых размеров новой регулировочной прокладки.

ПРИМЕЧАНИЕ:Номинальный клапанный зазор

Впуск: 0,20 мм.

Выпуск: 0,28 мм.

Предельно-допустимый зазор:

Впуск: 0,12 ~ 0,28 мм.

Выпуск: 0,20 ~ 0,38 мм.

- Повернуть шкив коленчатого вала на один оборот (360°) и совместить канавку шкива с регулировочной меткой «Т» на нижней крышке ремня привода газораспределительного механизма.

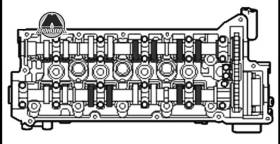

- Выполнить проверку только тех клапанов, которые указаны на рисунке. [Цилиндр № 4: ВМТ/сжатие]. Измерить клапанный зазор.

6. Отрегулировать клапанный зазор впускного и выпускного клапанов.

- Повернуть коленчатый вал таким образом, чтобы рабочий выступ кулачка распределительного вала на регулируемом клапане был направлен вверх.

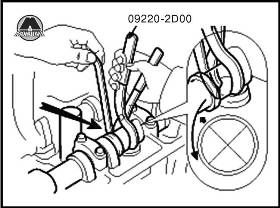

- С помощью специального приспособления (09220-2D000) нажать на толкатель клапана и установить упор между распределительным валом и толкателем клапана, после чего снять специальный инструмент.

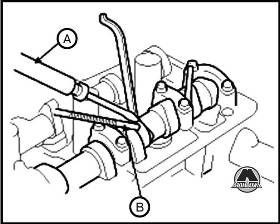

- С помощью небольшой отвертки (А) и магнита (В) снять регулировочную прокладку.

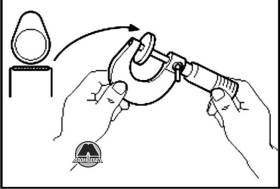

- Измерить толщину снятой регулировочной прокладки с помощью микрометра.

- Вычислить толщину новой регулировочной прокладки, которая позволит обеспечить соответствие клапанного зазора техническим условиям.

ПРИМЕЧАНИЕ:Клапанный зазор:

Т: толщина снятой регулировочной прокладки.

А: измеренный клапанный зазор.

N: толщина новой регулировочной прокладки.

Впуск: N = Т + [А - 0,20 мм (0,0079 дюйма)].

Выпуск: N = T+ [А- 0,28 мм (0,0110 дюйма)].

- Выбрать новую регулировочную прокладку, толщина которой максимально близка к вычисленному значению.

ВНИМАНИЕДля выбора доступны регулировочные прокладки 20 размеров с шагом 0,04 мм толщиной от 2,00 мм до 2,76 мм.

- Положить новую регулировочную прокладку на съемник клапанов.

- С помощью специального приспособления (09220-2D000) нажать на толкатель клапана и снять упор.

- Повторно проверить клапанный зазор.

ПРИМЕЧАНИЕ:Клапанный зазор:

Впуск: 0,20 мм.

Выпуск: 0,28 мм.

Предельно-допустимая величина (после регулировки клапанного зазора):

Впуск: 0,17 ~ 0,23 мм.

Выпуск: 0,25 ~ 0,31 мм.