Двигатель JAC S3 c 2014 г. Обслуживание

2. Обслуживание

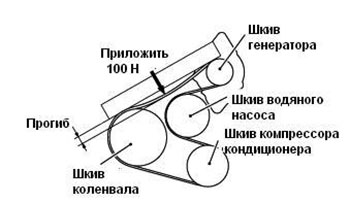

Ремень привода навесного оборудования

Проверка натяжения ремня привода вспомогательного оборудования

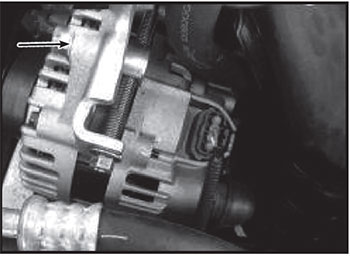

1. Приложить к приводному ремню усилие в 100 Н в месте, указанном на рисунке стрелкой, затем проверить и убедиться в том, что его прогиб соответствует стандартной величине.

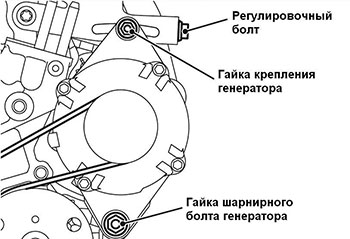

Регулировка натяжения ремня

1. Отпустить гайку крепления осевого болта генератора, как показано на рисунке.

4. Затянуть гайку осевого болта генератора с моментом затяжки 39.5 ± 4 Н∙м.

5. Затянуть стопорную гайку генератора с моментом затяжки 20±2 Н∙м.

6. Затянуть регулировочный болт с моментом затяжки 5.0 ± 1.0 Н∙м.

Внимание:

Перед проверкой натяжения приводного ремня, необходимо провернуть коленчатый вал на один или более оборотов.

7. Проверить натяжение ремня привода вспомогательного оборудования снова и, при необходимости, повторить процедуру натяжения.

Проверка компрессии в цилиндрах двигателя

1. Перед началом работ, проверить общее техническое состояние автомобиля.2. Отсоединить и снять все катушки зажигания и вывернуть все свечи зажигания.

3. Отсоединить все разъемы от топливных форсунок.

Внимание:

Компрессию проверять только поочередно в каждом цилиндре.

Исключить попадание в цилиндры масла, воды или посторонних материалов, так как при проверке компрессии они могут вырваться из отверстия под свечу зажигания и причинить вред здоровью.

4. Накрыть отверстия под свечи зажигания чистой ветошью. А после измерения компрессии, убедиться в том, что в цилиндры не попали никакие посторонние материалы.

5. Установить компрессометр в одно из отверстий под свечу зажигания.

6. Провернуть стартером коленчатый вал двигателя. При этом дроссельная заслона должна быть полностью открыта. Стандартная величина компрессии при 300 об/мин составляет: 1550 кПа. Предельно допустимая величина компрессии: 1000 кПа.

7. Измерить компрессию в оставшихся цилиндрах. При этом разница в величине компрессии в цилиндрах не должна превышать 98 кПа.

8. Если величина компрессии в цилиндре (-ах) не соответствует стандартному значению, необходимо залить небольшое количество моторного масла в цилиндр и повторить процедуру измерения.

Внимание:

Для проверки компрессии в цилиндрах двигателя необходимо использовать полностью заряженную аккумуляторную батарею для получения требуемой частоты вращения коленчатого вала.

Примечание:

- Если частота вращения коленчатого вала не соответствует требуемой, проверить плотность электролита в аккумуляторной батарее. Убедиться, что аккумуляторная батарея полностью заряжена и повторить измерение частоты вращения коленчатого вала.

- Если величина компрессии ниже предельно допустимого значения, проверить зазоры в клапанах и состояние деталей, связанных с камерой сгорания (клапаны, седла клапанов, поршни, поршневые кольца, отверстие цилиндра, головка блока цилиндров, прокладка головки блока). После проверки снова проверить компрессию в цилиндрах.

- В цилиндр с низким значением компрессии необходимо добавить небольшое количество масла через отверстие под свечу зажигания и снова проверить компрессию:

1) Если после добавления масла компрессия в этих цилиндрах повысилась, то скорее всего изношены или разрушены поршневые кольца. Проверить состояние поршневых колец и при необходимости заменить их новыми.

2) Если компрессия осталась на низком уровне, то причиной может быть плохое состояние клапанов и/или седел клапанов. Проверить состояние клапанов и седел на наличие повреждений. Заменить клапан или седло клапана.

- Если низкое значение компрессии наблюдается в соседних цилиндрах, то возможно причиной является дефект прокладки головки блока цилиндров. Заменить дефектную прокладку новой.

9. Подсоединить все разъемы топливных форсунок.

10. Установить свечи зажигания и подсоединить к ним высоковольтные провода. Установить и подсоединить проводку к катушкам зажигания.

11. Используя специальное диагностическое оборудование, считать и при необходимости удалить коды неисправностей.

Проверка и регулировка зазора в клапанах ГРМ

Примечание:Проверку и регулировку зазора в клапанах необходимо производить только на холодном двигателе.

1. Снять все катушки зажигания (подробнее, см. соответствующий раздел в главе Система питания и управления двигателя).

2. Снять крышку головки блока цилиндров.

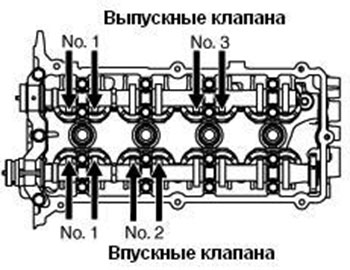

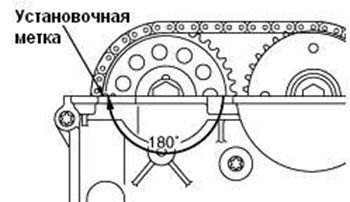

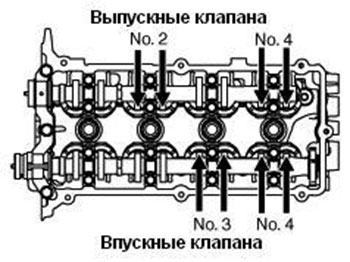

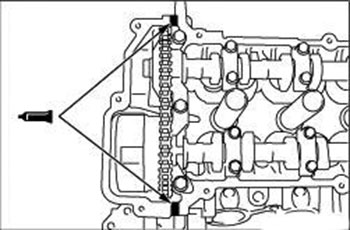

3. Провернуть коленчатый вал по часовой стрелке, чтобы совместить установочные метки на звездочке привода выпускного распределительного вала с поверхностью разъема головки блока цилиндров, как показано на рисунке ниже. В данном положении поршень первого цилиндра находится в ВМТ (верхней мертвой точке) на ходе сжатия.

Внимание:

Коленчатый вал необходимо проворачивать всегда по часовой стрелке.

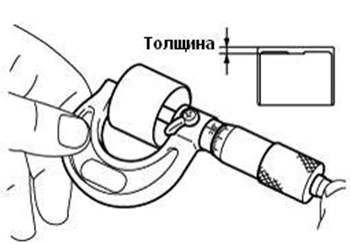

8. Используя микрометр, измерить толщину снятого толкателя, как показано на рисунке.

Впускной клапан: A= B + (C — 0.22 мм)

Выпускной клапан: A= B + (C — 0.30 мм)

Где, А – толщина нового толкателя;

В – толщина снятого толкателя;

С – измеренный зазор в клапанах.

10. Подобрать наиболее близкий по толщине к полученным расчетам новый толкатель, затем установить на клапаны. Установить распределительный вал.

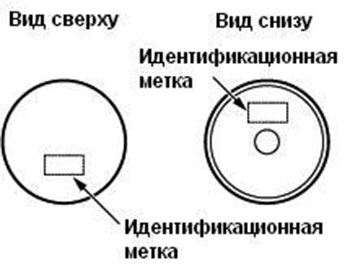

Примечание:

Диапазон толкателей от 2.70 мм до 3.30 мм, имеет 31 размер с шагом 0.02 мм. Маркировка с указанием размера нанесена на внутреннюю часть толкателя.

Например: толщина 2.90 мм обозначается «90».

12. Нанести на поверхности разъема специальный герметик толщиной валика 4 мм. Использовать герметик марки LOCTITE 5971.

Примечание:

Крышку необходимо установить в течение 3-х минут после нанесения герметика.

14. Установить катушки зажигания.

Таблица типоразмеров толкателей впускных клапанов

| Расстояние между контактной поверхностью кулачка распределительного вала и толкателем | Толщина днища толкателя, мм | Метка на толкателе | Тепловой зазор клапана, мм |

| 2.91<L1≤2.93 | 2.70 | 270 | 0.19-0.25 |

| 2.93<L1≤2.95 | 2.72 | 272 | 0.19-0.25 |

| 2.95<L1≤2.97 | 2.74 | 274 | 0.19-0.25 |

| 2.97<L1≤2.99 | 2.76 | 276 | 0.19-0.25 |

| 2.99<L1≤3.01 | 2.78 | 278 | 0.19-0.25 |

| 3.01<L1≤3.03 | 2.80 | 280 | 0.19-0.25 |

| 3.03<L1≤3.05 | 2.82 | 282 | 0.19-0.25 |

| 3.05<L1≤3.07 | 2.84 | 284 | 0.19-0.25 |

| 3.07<L1≤3.09 | 2.86 | 286 | 0.19-0.25 |

| 3.09<L1≤3.11 | 2.88 | 288 | 0.19-0.25 |

| 3.11<L1≤3.13 | 2.90 | 290 | 0.19-0.25 |

| 3.13<L1≤3.15 | 2.92 | 292 | 0.19-0.25 |

| 3.15<L1≤3.17 | 2.94 | 294 | 0.19-0.25 |

| 3.17<L1≤3.19 | 2.96 | 296 | 0.19-0.25 |

| 3.19<L1≤3.21 | 2.98 | 298 | 0.19-0.25 |

| 3.21<L1≤3.23 | 3.00 | 300 | 0.19-0.25 |

| 3.23<L1≤3.25 | 3.02 | 302 | 0.19-0.25 |

| 3.25<L1≤3.27 | 3.04 | 304 | 0.19-0.25 |

| 3.27<L1≤3.29 | 3.06 | 306 | 0.19-0.25 |

| 3.29<L1≤3.31 | 3.08 | 308 | 0.19-0.25 |

| 3.31<L1≤3.33 | 3.10 | 310 | 0.19-0.25 |

| 3.33<L1≤3.35 | 3.12 | 312 | 0.19-0.25 |

| 3.35<L1≤3.37 | 3.14 | 314 | 0.19-0.25 |

| 3.37<L1≤3.39 | 3.16 | 316 | 0.19-0.25 |

| 3.39<L1≤3.41 | 3.18 | 318 | 0.19-0.25 |

| 3.41<L1≤3.43 | 3.20 | 320 | 0.19-0.25 |

| 3.43<L1≤3.45 | 3.22 | 322 | 0.19-0.25 |

| 3.45<L1≤3.47 | 3.24 | 324 | 0.19-0.25 |

| 3.47<L1≤3.49 | 3.26 | 326 | 0.19-0.25 |

| 3.49<L1≤3.51 | 3.28 | 328 | 0.19-0.25 |

| 3.51<L1≤3.53 | 3.30 | 330 | 0.19-0.25 |

Таблица типоразмеров толкателей выпускных клапанов

| Расстояние между контактной поверхностью кулачка распределительного вала и толкателем | Толщина днища толкателя, мм | Метка на толкателе | Тепловой зазор клапана, мм |

| 2.99<L2≤3.01 | 2.70 | 270 | 0.27-0.33 |

| 3.01<L2≤3.03 | 2.72 | 272 | 0.27-0.33 |

| 3.03<L2≤3.05 | 2.74 | 274 | 0.27-0.33 |

| 3.05<L2≤3.07 | 2.76 | 276 | 0.27-0.33 |

| 3.07<L2≤3.09 | 2.78 | 278 | 0.27-0.33 |

| 3.09<L2≤3.11 | 2.80 | 280 | 0.27-0.33 |

| 3.11<L2≤3.13 | 2.82 | 282 | 0.27-0.33 |

| 3.13<L2≤3.15 | 2.84 | 284 | 0.27-0.33 |

| 3.15<L2≤3.17 | 2.86 | 286 | 0.27-0.33 |

| 3.17<L2≤3.19 | 2.88 | 288 | 0.27-0.33 |

| 3.19<L2≤3.21 | 2.90 | 290 | 0.27-0.33 |

| 3.21<L2≤3.23 | 2.92 | 292 | 0.27-0.33 |

| 3.23<L2≤3.25 | 2.94 | 294 | 0.27-0.33 |

| 3.25<L2≤3.27 | 2.96 | 296 | 0.27-0.33 |

| 3.27<L2≤3.29 | 2.98 | 298 | 0.27-0.33 |

| 3.29<L2≤3.31 | 3.00 | 300 | 0.27-0.33 |

| 3.31<L2≤3.33 | 3.02 | 302 | 0.27-0.33 |

| 3.33<L2≤3.35 | 3.04 | 304 | 0.27-0.33 |

| 3.35<L2≤3.37 | 3.06 | 306 | 0.27-0.33 |

| 3.37<L2≤3.39 | 3.08 | 308 | 0.27-0.33 |

| 3.39<L2≤3.41 | 3.10 | 310 | 0.27-0.33 |

| 3.41<L2≤3.43 | 3.12 | 312 | 0.27-0.33 |

| 3.43<L2≤3.45 | 3.14 | 314 | 0.27-0.33 |

| 3.45<L2≤3.47 | 3.16 | 316 | 0.27-0.33 |

| 3.47<L2≤3.49 | 3.18 | 318 | 0.27-0.33 |

| 3.49<L2≤3.51 | 3.20 | 320 | 0.27-0.33 |

| 3.51<L2≤3.53 | 3.22 | 322 | 0.27-0.33 |

| 3.53<L2≤3.55 | 3.24 | 324 | 0.27-0.33 |

| 3.55<L2≤3.57 | 3.26 | 326 | 0.27-0.33 |

| 3.57<L2≤3.59 | 3.28 | 328 | 0.27-0.33 |

| 3.59<L2≤3.61 | 3.30 | 330 | 0.27-0.33 |

Шкив коленчатого вала

Снятие шкива коленчатого вала

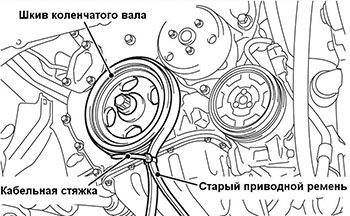

1. Снять защиту картера двигателя.2. Снять приводной ремень (1).

1) Ослабить гайку шарнирного болта генератора и ослабить гайку крепления генератора.

Внимание:

Отметить направление вращения приводного ремня при помощи мела или маркера.

2) Повернуть регулировочный болт против часовой стрелки (влево), чтобы снять приводной ремень.

3. Вывернуть центральный болт (2) крепления шкива коленчатого вала.

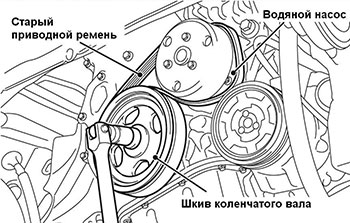

Для того чтобы зафиксировать шкив коленчатого вала, необходимо использовать старый приводной ремень.

Внимание:

Не использовать приводной ремень, установленный на транспортном средстве.

Не использовать приводной ремень со следами повреждения или наличием трещин.

1) Установить старый приводной ремень, как показано на рисунке, и зафиксировать приводной ремень при помощи кабельной стяжки.

Не допускать провисания приводного ремня.

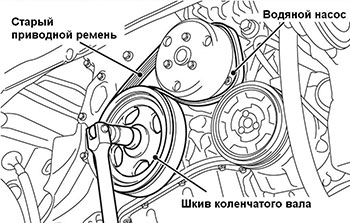

2) Вращая шкив коленчатого вала против часовой стрелки (влево), расположить старый приводной ремень вокруг корпуса водяного насоса.

3) Удерживать шкив коленчатого вала и вывернуть центральный болт шкива коленчатого вала.

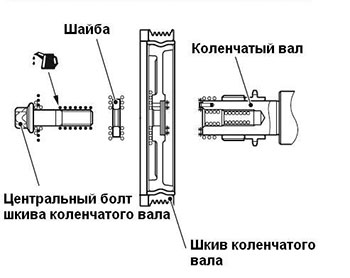

4. Снять шайбу шкива коленчатого вала.

5. Снять шкив коленчатого вала, как показано на рисунке ниже.

Установка шкива коленчатого вала

Примечание:При установке шкива коленчатого вала пользоваться рисунком общего вида в разделе "Снятие шкива коленчатого вала".

1. Установить шкив коленчатого вала.

1) Удалить следы грязи с поверхности коленчатого вала и шкива коленчатого вала при помощи чистой ветоши, как показано на рисунке.

2) После удаления следов грязи с поверхности коленчатого вала и шкива коленчатого вала при помощи чистой ветоши, необходимо обезжирить поверхности.

3) Установить шкив коленчатого вала.

3. Затянуть центральный болт шкива коленчатого вала.

1) Удалить следы грязи с поверхности шайбы шкива коленчатого вала и центрального болта шкива коленчатого вала при помощи чистой ветоши, как показано на рисунке.

2) Нанести небольшое количество чистого моторного масла на резьбу центрального болта шкива коленчатого вала и нижнюю часть уплотнительного фланца.

Для того чтобы зафиксировать шкив коленчатого вала, необходимо использовать старый приводной ремень.

Внимание:

Не использовать приводной ремень установленный на транспортном средстве.

Не использовать приводной ремень со следами повреждения или наличием трещин.

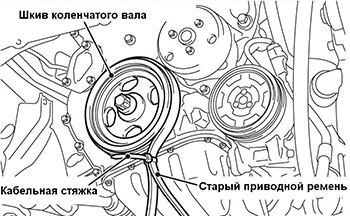

3) Установить старый приводной ремень, как показано на рисунке, и зафиксировать приводной ремень при помощи кабельной стяжки.

Внимание:

Не допускать провисания приводного ремня.

4) Вращая шкив коленчатого вала против часовой стрелки (влево), расположить старый приводной ремень вокруг корпуса водяного насоса.

5) Удерживать шкив коленчатого вала и затянуть центральный болт шкива коленчатого вала рекомендуемым моментом затяжки.

6) Дотянуть центральный болт шкива коленчатого вала.

Внимание:

При установке приводного ремня бывшего в употреблении, необходимо установить приводной ремень в соответствии с метками, нанесенными при снятии.

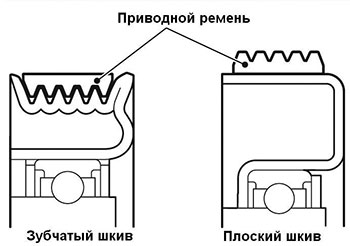

Убедиться, что канавки поликлинового шкива и ручьи приводного ремня расположены должным образом по отношению друг к другу, как показано на рисунке.

Убедиться, что приводной ремень установлен по центру плоской поверхности шкива.

Примечание:

Установить приводной ремень на каждый шкив, как показано на рисунке.

6. Установить защиту картера двигателя.

Проверка угла опережения зажигания

Внимание:Ниже приведены обобщенные операции по диагностике, потому определенные операции могут отличаться, в зависимости от используемого диагностического оборудования.

1. Подготовить автомобиль к проверке (прогреть двигатель до рабочей температуры).

2. Повернуть ключ зажигания в положение «LOCK» (OFF) и затем подсоединить специальный прибор к диагностическому разъёму.

3. Подсоединить стробоскоп к магистрали подвода питания (вывод № 3) катушки зажигания № 1.

Примечание:

Магистраль подвода питания обычно длиннее, чем все остальные.

4. Запустить двигатель и дать ему поработать на холостом ходу.

5. Выбрать пункт № 2 в меню специального прибора и измерить частоту вращения холостого хода, и убедиться, что она соответствует номинальному значению.

6. Выбрать пункт № 11 (actuator test) (проверка исполнительных устройств) в меню специального прибора и установить угол опережения зажигания соответствующий базовому углу опережения зажигания.

7. Убедиться, что базовое значение угла опережения зажигания находится в пределах номинальных значений.

Номинальное значение: 5 ˚ ± 3 ˚ до ВМТ.

8. В случае несоответствия базового угла опережения зажигания номинальному значению, необходимо проверить элементы системы впрыска топлива.

9. Нажать клавишу сброса (режим отмены принудительного включения исполнительных устройств) для выхода из режима проверки исполнительных устройств (actuator test).

Внимание:

Если проверка не будет отменена, режим проверки исполнительных устройств (actuator test) будет продолжаться 27 минут. Движение в этих условиях может привести к повреждению двигателя.

10. Убедиться, что угол опережения зажигания соответствует стандартному значению.

Стандартное значение: приблизительно 10о до ВМТ

Примечание:

При нормальном режиме работы двигателя угол опережения зажигания изменяется в пределах ± 7 ˚. При увеличении высоты над уровнем моря, угол опережения автоматически увеличивается приблизительно на 5 ˚ от стандартного значения.

Подождать примерно одну минуту после запуска двигателя, и проверить угол опережения зажигания, когда работа двигателя стабилизируется.

11. Снять стробоскоп.

12. Повернуть ключ зажигания в положение «LOCK» (OFF) и затем отсоединить специальный прибор от диагностического разъёма.

Проверка частоты оборотов холостого хода

Внимание:

Ниже приведены обобщенные операции по диагностике, потому определенные операции могут отличаться, в зависимости от используемого диагностического оборудования.

1. Подготовить автомобиль к проверке (прогреть двигатель до рабочей температуры).

2. Повернуть ключ зажигания в положение «LOCK» (OFF).

3. Подсоединить специальный прибор к диагностическому разъёму.

4. Подсоединить стробоскоп к магистрали подвода питания (вывод № 3) катушки зажигания № 1.

Примечание:

Магистраль подвода питания обычно длиннее, чем все остальные.

5. Запустить двигатель и дать ему поработать на холостом ходу.

6. Проверить базовый угол опережения зажигания.

Стандартное значение: приблизительно 10 ˚ до ВМТ.

Примечание:

При нормальном режиме работы двигателя угол опережения зажигания изменяется в пределах ± 7 ˚. При увеличении высоты над уровнем моря, угол опережения автоматически увеличивается приблизительно на 5 ˚ от стандартного значения.

Подождать примерно одну минуту после запуска двигателя, и проверить угол опережения зажигания, когда работа двигателя стабилизируется.

7. Проверить частоту оборотов холостого хода.

Стандартное значение: 750 ± 50 об/мин.

Примечание:

Частота вращения холостого хода регулируется автоматически системой управления частотой вращения холостого хода.

8. В случае несоответствия частоты вращения холостого хода стандартному значению, необходимо проверить элементы системы впрыска.

9. Снять стробоскоп.

10. Повернуть ключ зажигания в положение «LOCK» (OFF) и затем отсоединить специальный прибор от диагностического разъёма.

Проверка состава топливовоздушной смеси на режиме холостого хода

Внимание:Ниже приведены обобщенные операции по диагностике, потому определенные операции могут отличаться, в зависимости от используемого диагностического оборудования.

1. Подготовить автомобиль к проверке (прогреть двигатель до рабочей температуры).

2. Повернуть ключ зажигания в положение «LOCK» (OFF).

3. Подсоединить специальный прибор к диагностическому разъёму.

4. Подсоединить стробоскоп к магистрали подвода питания (вывод № 3) катушки зажигания № 1.

Примечание:

Магистраль подвода питания обычно длиннее, чем все остальные.

5. Запустить двигатель и дать ему поработать на холостом ходу.

6. Проверить базовый угол опережения зажигания.

Стандартное значение: приблизительно 10 ˚ до ВМТ.

Примечание:

При нормальном режиме работы двигателя угол опережения зажигания изменяется в пределах ± 7˚. При увеличении высоты над уровнем моря, угол опережения автоматически увеличивается приблизительно на 5 ˚ от стандартного значения.

Подождать примерно одну минуту после запуска двигателя, и проверить угол опережения зажигания, когда работа двигателя стабилизируется.

7. Запустить двигатель и дать ему проработать при частоте 2000 – 3000 об/мин в течение двух минут.

8. Установить газоанализатор для проверки СО и СН.

9. Измерить концентрации СО и СН в режиме холостого хода, которые должны соответствовать стандартным значениям.

Стандартные значения:

Концентрация СО — 0,1 % или меньше;

Концентрация СН — 100 ч.н.м. или меньше.

10. При отклонении концентрации от стандартных значений, необходимо проверить элементы системы впрыска.

11. Снять стробоскоп.

12. Повернуть ключ зажигания в положение «LOCK» (OFF) и затем отсоединить прибор от диагностического разъема.