Двигатель Great Wall Hover с 2004 г. Техническое обслуживание двигателя

2. Техническое обслуживание двигателя

Замена охлаждающей жидкости

Заменять охлаждающую жидкость только на холодном двигателе. Охлаждающая жидкость токсична, поэтому соблюдать осторожность при работе с ней. При пуске двигателя пробки радиатора и расширительного бачка должны быть закрыты.

1. Установить автомобиль на горизонтальную ровную площадку. Если площадка имеет уклон, поставить автомобиль так, чтобы его передняя часть была выше задней.

2. Установить емкость под радиатор, отвернуть пробку сливного отверстия на радиаторе и дождаться, пока охлаждающая жидкость полностью сольется из системы. Когда поток жидкости ослабнет, отвернуть пробку радиатора. После слива охлаждающей жидкости вытереть ее следы с блока цилиндров.

3. Завернуть пробки в блок цилиндров и радиатор.

4. Ослабить затяжку хомута и отсоединить шланг подачи охлаждающей жидкости от штуцера подогрева дроссельного патрубка. Это необходимо для того, чтобы по мере заполнения системы охлаждения двигателя из нее выходил воздух. Если этого не сделать, из-за образования воздушных пробок охлаждающая жидкость не полностью заполнит систему.

5. Заполнить систему охлаждения двигателя, заливая охлаждающую жидкость в бачок радиатора до тех пор, пока ее уровень не установится у верхней кромки. Заверните пробку радиатора.

ВниманиеЗаворачивать пробку радиатора плотно. Жидкость в радиаторе при работающем двигателе находится под давлением, поэтому из-под слабо завернутой пробки может пойти течь либо пробка может сорваться.

6. Подсоединить шланг к штуцеру подогрева дроссельного патрубка.

7. Запустить двигатель и дать ему прогреться до рабочей температуры. После этого заглушить двигатель, проверить уровень охлаждающей жидкости и при необходимости долить жидкость до нормального уровня.

ВниманиеПри работе двигателя следить за температурой охлаждающей жидкости по указателю. Если стрелка переместилась до красной зоны, включить отопитель и проверить какой воздух идет через него. Если через отопитель идет подогретый воздух, вероятнее всего, неисправен вентилятор, если холодный - значит, в системе охлаждения двигателя образовалась воздушная пробка. После этого заглушить двигатель. Чтобы удалить воздушную пробку, дать двигателю остыть и отвернуть пробку радиатора (соблюдать осторожность: если двигатель остыл не полностью, охлаждающая жидкость может выплеснуться из бачка). Отсоединить шланг подачи охлаждающей жидкости от штуцера подогрева дроссельного патрубка. При появлении жидкости в шланге, поставить его на место, долить жидкость до нормального уровня.

Замена масла в двигателе и масляного фильтра

Масло сливать после поездки,

пока двигатель не остыл. Если двигатель холодный, запустить и прогреть его до рабочей температуры (80 «С по указателю температуры охлаждающей жидкости).

Заливать масло той же марки, что было в двигателе. Если вы все же решили заменить марку масла, то промыть систему смазки двигателя промывочным маслом или маслом той марки, которая будет использоваться. Для этого после слива старого масла, залить новое до нижней отметки указателя уровня масла. Пустить двигатель и дать ему поработать 10 мин на холостом ходу. Слить масло и только после этого заменить масляный фильтр. Теперь можно залить новое масло до требуемого уровня (верхней метки на щупе).

1. Установить автомобиль на горизонтальную ровную площадку.

2. Отвернуть пробку сливного отверстия на картере двигателя, предварительно подставив под нее емкость, и слить отработанное масло. Завернуть пробку.

3. Отвернуть масляный фильтр специальным ключом. Если такого ключа нет, а фильтр не удается отвернуть руками, пробить корпус фильтра отверткой и, используя ее как рычаг, отвернуть фильтр. Фильтр пробивать ближе к его донышку, чтобы не повредить штуцер на двигателе.

4. Перед установкой нового масляного фильтра залить в него новое моторное масло приблизительно до половины его объема и смазать уплотнительное кольцо фильтра моторным маслом,

5. Завернуть новый фильтр руками без помощи инструмента.

6. Снять крышку маслоналивной горловины, повернув ее на 90° против часовой стрелки, и залить требуемое количество нового масла, контролируя его уровень по указателю. Уровень масла в картере двигателя должен находиться около отметки МАХ (ноне выше ее). Перед тем как вынимать указатель, подождать 2-3 мин, чтобы дать маслу стечь в картер. После того как уровень масла достигнет требуемого, закрыть крышку горловины, повернув ее по часовой стрелке на 90°.

7. Запустить двигатель и дать ему поработать несколько минут на холостом ходу. Остановить двигатель, проверить уровень масла и при необходимости долить до требуемого.

Установка поршня первого цилиндра в положение верхней мертвой точки такта сжатия

Проворачивать коленчатый вал только за болт крепления к нему шкива (запрещается проворачивать коленчатый вал за шкив распределительного вала).

Поскольку неудобно проворачивать коленчатый вал за болт крепления к нему шкива, можно сделать это следующим образом: включить любую передачу (лучше 4-ю) и медленно прокатить автомобиль до совпадения метки на шкиве распределительного вала с меткой на головке блока цилиндров.

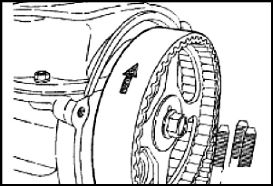

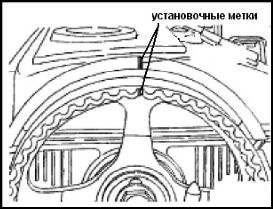

Поршень 1-го цилиндра в положение ВМТ (верхняя мертвая точка) такта сжатия устанавливают для того, чтобы при проведении работ, связанных со снятием ремня привода распределительного вала, не нарушалась установка фаз газораспределения. При нарушении фаз газораспределения двигатель не будет нормально работать. Выставлять ВМТ по метке на шкиве распределительного вала (при установке по меткам на маховике или шкиве коленчатого вала в этом положении может стоять поршень либо 1-го либо 4-го цилиндра). После этого обязательно убедитесь в совпадении меток на зубчатом шкиве коленчатого вала. Если при этом метка на маховике или шкиве коленчатого вала не совпадает, значит, нарушена установка фаз газораспределения. В этом случае необходимо снять ремень привода распределительного вала и провернуть коленчатый вал до совмещения меток.

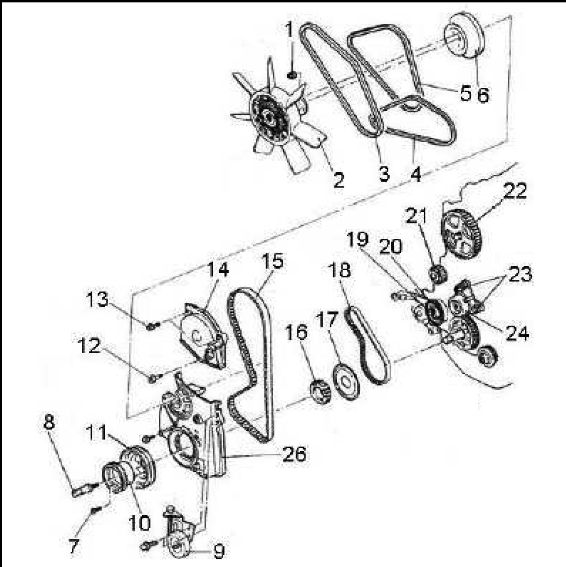

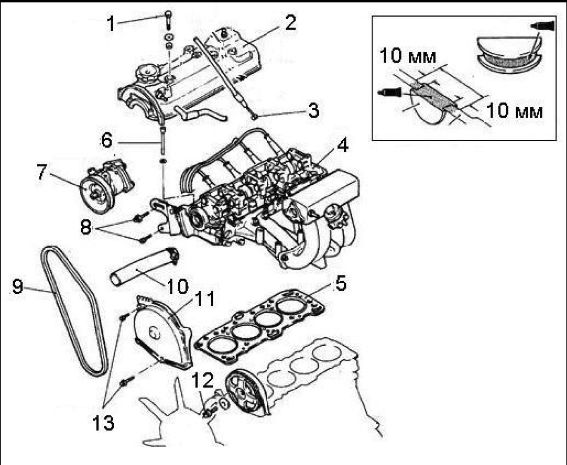

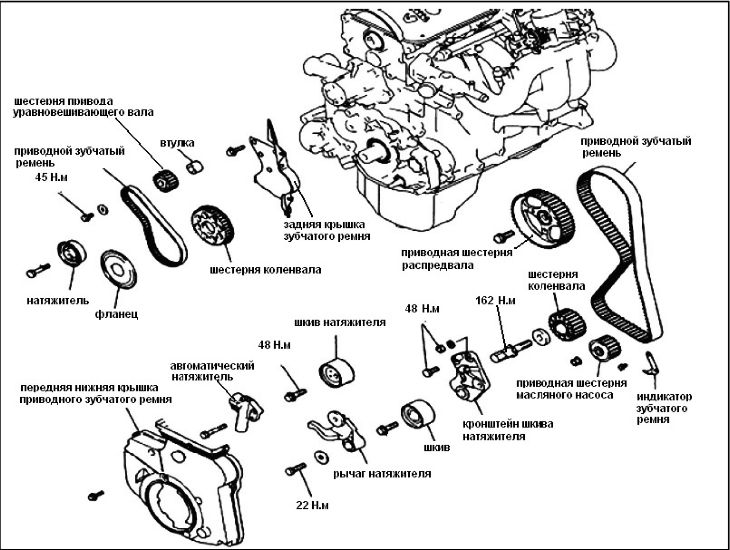

Рисунок 1.2 - Ремни привода распределительного вала и навесного оборудования: 1, 7, 12, 13, 19, 23- болты крепления; 2 - вентилятор; 3,4, 5- ремень; 6, 10, 11 - шкив; 8 - болт крепления шкива коленчатого вала; 9 - натяжитель; 10, 11 - шкив коленчатого вала; 14,26 - крышка; 15- ремень привода распределительного вала; 16 - шестерня коленчатого вала; 17- фланец; 18- ремень привода балансировочного вала; 20 - балансировочный вал; 21 - натяжной ролик; 22 - шестерня распределительного вала; 24 - натяжитель ремня привода балансировочного вала; 25 - коленчатый вал.

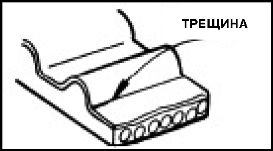

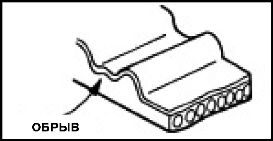

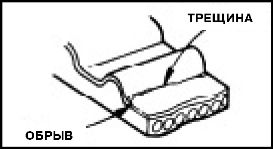

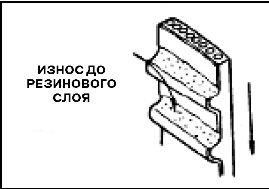

Заменить ремень привода распределительного вала, если при осмотре обнаружены:

- следы масла на любой поверхности ремня;

- следы износа зубчатой поверхности, трещины, подрезы, складки или отслоение ткани от резины;

- трещины, складки, углубления или выпуклости на наружной поверхности ремня;

- разлохмачивание или расслоение на торцовых поверхностях ремня.

1. Отсоединить провод от клеммы «-» аккумуляторной батареи.

2. Установить поршень 1-го цилиндра в положение ВМТ и снять ремни привода генератора, компрессора кондиционера и насоса гидроусилителя рулевого управления.

3. Снять вентилятор системы охлаждения.

4. Снять шкивы с насоса системы охлаждения и коленчатого вала, снять обе крышки ремня 14 и 26.

5. Ослабить натяжитель 21 и снять ремень 15, не допуская вращения коленчатого и распределительного валов.

6. Снять натяжитель, шестерню коленчатого вала и фланец.

7. Снять ремень привода балансировочного вала 18, обозначив направление вращения.

8. Проверить состояние ремня, при обнаружении любых дефектов заменить.

УСТАНОВКА

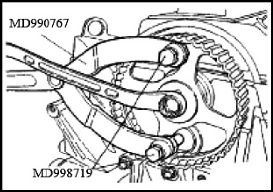

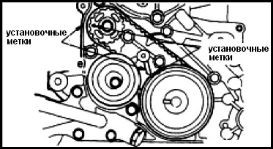

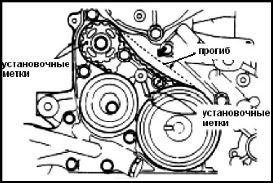

1. Совместить метки на шестернях, блоке и головке цилиндров и надеть ремень привода балансировочного вала так, чтобы верхняя часть ремня натянулась.

2. Установить натяжитель, правильно его сориентировав.

3. Сместить ролик вверх и натянуть ремень 18 так, чтобы прогиб в верхней части был 6 мм,

4. Прочно удерживая ролик, затянуть болт натяжителя с моментом 20 Н.м.

5. Установить на коленвал шестерню и фланец.

6. Установить натяжитель 21. Уперев пружину в насос охлаждения, подтянуть болты. Совместить метки на всех шестернях и на корпусных деталях двигателя.

7. Убедиться, что левый валик находится в правильном положении.

8. После совмещения меток шестерни масляного насоса и корпуса выставить балансировочный вал. Для этого удалить заглушку возле стартера и вставить пруток диаметром 8 мм, Введя пруток на 25 мм, провернуть масляный насос на один оборот и проверить совмещение меток балансировочного вала.

ВниманиеПри совмещении меток левый балансирный вал может находиться в произвольном положении.

9. Снова проверить совмещение установочных меток и отпустить болт натяжителя.

10.Убрать пруток, и провернуть коленчатый вал по часовой стрелке так, чтобы звездочка распределительного вала сместилась на 2 зуба.

11. Затянуть нижний, а затем верхний болты.

12. Проверить натяжение ремня. Прогиб посередине между масляным насосом и коленчатым валом должен быть не более 13 мм.

13. Установить все снятые детали.

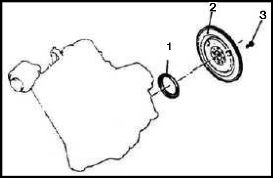

Снятие, устранение дефектов и установка маховика

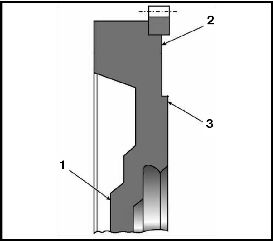

Рисунок 1.3 - Маховик:

1- уплотнительная манжета, 2 - маховик, 3 - болт.

2. Снять коробку передач и сцепление (см. соответствующие разделы).

3. Отвернуть шесть болтов крепления маховика. При этом с помощью отвертки удерживать маховик от проворачивания, ввернув предварительно один из болтов крепления коробки передач.

4. Снять маховик с фланца коленчатого вала.

5. Проверить состояние венца маховика, наличие износа его зубьев. В случае обнаружения повреждений, заменить маховик. Допускается замена зубчатого венца. Для этого необходимо удалить старый венец. Новый венец напрессовать на маховик, нагрев его до 300° С.

6. Заменить или отремонтировать маховик, если на поверхностях прилегания ведомого диска сцепления или фланца коленчатого вала имеются риски и задиры.

7. Проверить и отремонтировать маховик можно в мастерской, имеющей специальное оборудование. Неплоскостность поверхности прилегания ведомого диска сцепления не должна превышать 0,06 мм. Непараллельность поверхностей прилегания ведомого диска сцепления к поверхности для крепления сцепления не должна превышать 0,1 мм. Биение маховика на поверхностях 3 и 1 не должно превышать 0,1 мм.

Для удаления глубоких рисок и задиров поверхность 3 маховика можно проточить, при этом слой снимаемого металла не должен превышать 1 мм. Одновременно с поверхностью 3 необходимо проточить поверхность

2, выдерживая размер между ними (0,5±0,1) мм, При проточке выдержать параллельность поверхностей 3 и 1.

8. Перед установкой маховика нанести на резьбу болтов его крепления герметик, предварительно обезжирив болты и резьбовые отверстия под них. Установить маховик в порядке, обратном снятию, совместив отверстия на маховике и фланце коленчатого вала (они расположены асимметрично для правильности установки).

Снятие и установка головки блока цилиндров

2. Слить охлаждающую жидкость.

3. Понизить давление в системе питания, если работа выполняется сразу после поездки.

4. Отсоединить приемный патрубок глушителя от выпускного коллектора.

5. Отсоединить верхний шланг радиатора и шланги отопителя.

Рисунок 1.4- Головка блока цилиндров:

1 - болт крышки головки блока цилиндров; 2 - крышка головки блока цилиндров; 3 - трос привода акселератора; 4 - головка блока цилиндров; 5 - прокладка головки блока; 6 - болт крепления головки блока; 7 - водяной насос; 8, 13 - болты крепления; 9 - ремень; 10 шланг радиатора; 11 - крышка головки блока; 12 - болт крепления шестерни распределительного вала.

ВниманиеПрокладка головки блока одноразовая, поэтому при каждом снятии головки блока прокладку необходимо заменять.

При обнаружении течи моторного масла или охлаждающей жидкости в местах соединения головки блока цилиндров с блоком цилиндров снять головку и заменить ее прокладку. Течь может возникнуть также из-за коробления головки блока вследствие перегрева.

6. Снять воздуховод и патрубок.

7. Отсоединить трос акселератора.

8. Отсоединить и заглушить топливные шланги.

9. Снять насос гидроусилителя рулевого управления и отвести в сторону, не отсоединяя от магистрали.

10. Снять верхнюю крышку ремня и крышку головки блока цилиндров.

11. Установить поршень 1-го цилиндра в положение ВМТ такта сжатия (см. соответствующий раздел), совместив метки на шестерне распределительного вала и на головке цилиндров.

12.Отвернуть болт и снять шестерню распределительного вала, уперев ее в нижнюю крышку. Надежно закрепить ремень на шестерне. Вращение коленчатого вала не допускается.

13. Отсоединить провода от свеч.

14. Отсоединить выхлопную трубу.

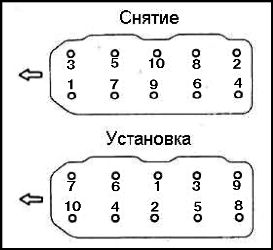

15. Отвернуть болты крепления головки блока в порядке от периферии к центру и снять головку блока цилиндров.

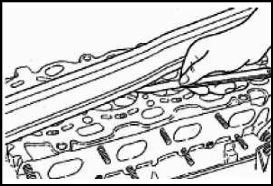

16. При необходимости снять коллекторы. Очистить поверхность головки блока. При очистке использовать скребок из твердого дерева или из пластмассы. Одновременно очистить разъемную плоскость блока цилиндров, осторожно закрыв цилиндры ветошью.

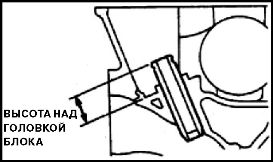

17. После очистки и промывки головки блока проверить состояние разъемных плоскостей. Допустимое отклонение плоскости разъема с блоком цилиндров от калибра - 0,05 мм в любой точке измерения. В случае превышения допустимого отклонения прошлифовать поверхность разъема или заменить головку блока цилиндров. Если отклонение разъемной плоскости блока цилиндров от калибра превышает 0,05 мм, то прошлифовать или заменить блок. Изготовителем установлена норма уменьшения высоты блока цилиндров со стороны плоскости разъема с головкой блока при шлифовке - 0,20 мм.

18.Для проверки герметичности головки блока, заглушить отверстие в головке блока под шланг радиатора. Это можно сделать, например, установив глухую прокладку из плотного картона под патрубок и завернув гайки его крепления.

19. Залить керосин в каналы водяной рубашки. Если уровень керосина понижается, значит, в головке есть трещины и ее надо заменить. После проверки снять картонную прокладку.

20. Промыть масляные каналы. Для этого заглушить вертикальный масляный канал со стороны камеры сгорания, залить бензин в масляные каналы во всех опорах распределительного вала и выдержать 15-20 мин. Слить бензин, вынуть заглушку и окончательно промыть каналы бензином с помощью груши.

21. Для проверки герметичности клапанов залить керосин в камеры сгорания. Если в течение трех минут керосин не просочится из камер сгорания - клапаны герметичны. В противном случае притереть или заменить клапаны.

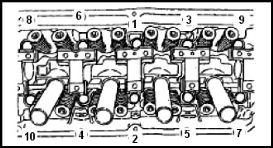

22.Установка выполняется в обратном порядке. Уложить новую прокладку и установить головку блока цилиндров. Затянуть болты в указанном порядке сначала от руки, затем в 2 этапа моментом 100 Н.м. Болт шестерни распределительного вала затянуть моментом 100 Н.м,

Проверка технического состояния распредвала

Измерить кулачки распредвала, как показано на рисунке.

При превышении указанных в таблице значений заменить распредвал.

Проверка технического состояния коромысел

1. Проверить поверхность ролика, в случае обнаружения задиров и повреждений заменить коромысло.

2. Проверить вращение ролика коромысла.

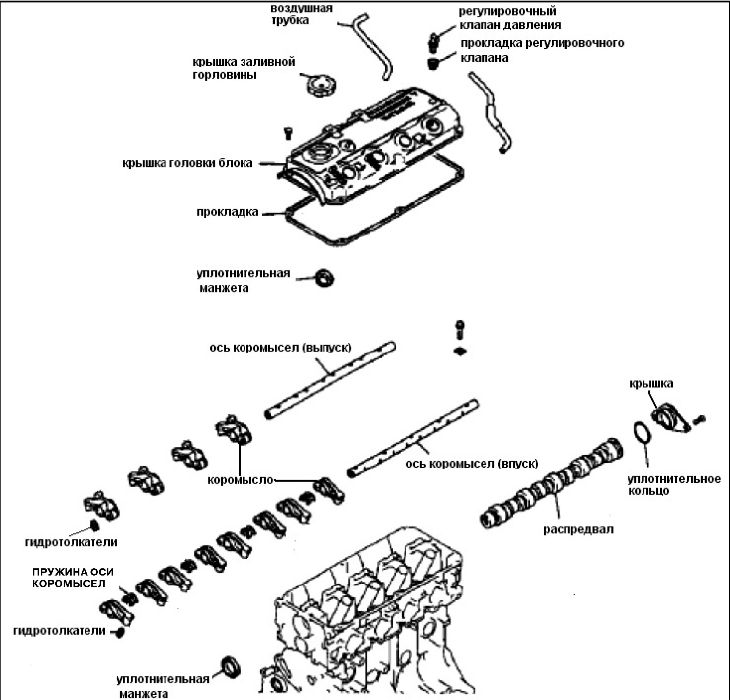

Газораспределительный механизм

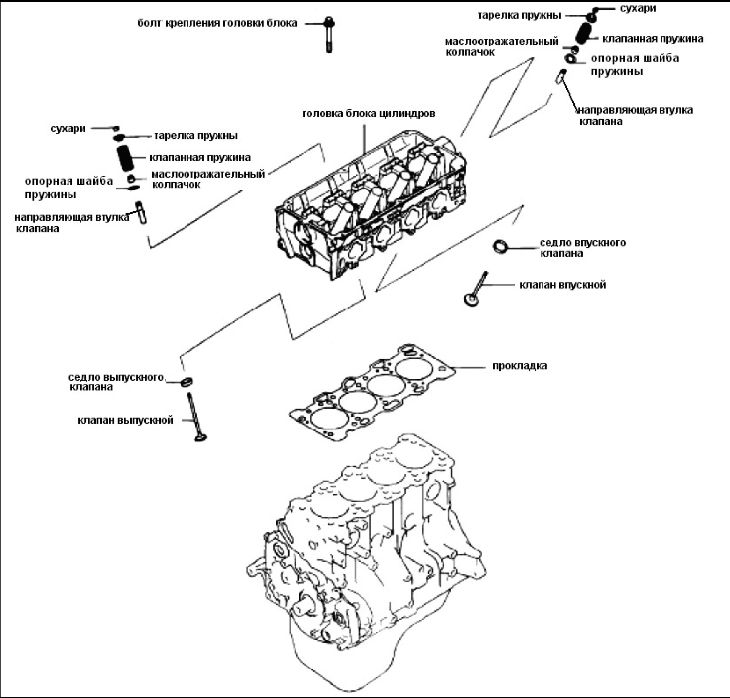

Рисунок 1.5 - Детали газораспределительного механизма.

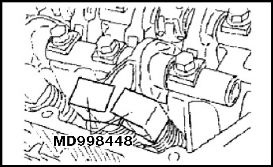

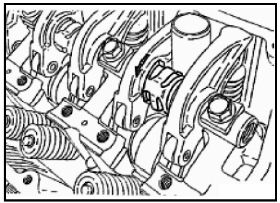

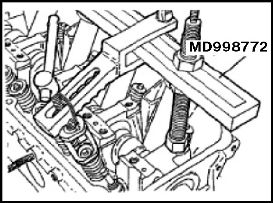

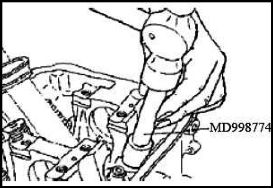

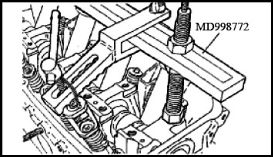

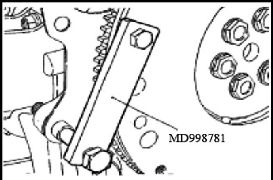

ПримечаниеПеред снятием коромысел в сборе с осями использовать специальное приспособление, как указано на рисунке, во избежание утери гидротолкателей.

Если ролик не вращается или вращается с биением заменить коромысло.

3. Проверить внутренний диаметр коромысла. При наличии задиров и повреждений заменить коромысло.

| Клапаны | Обозначение | Номинальный размер, мм | Допустимый размер, мм |

| Впускные | 4G64-D-L3 | 37,39 | 36,89 |

| Выпускные | 4G64-D-L3 | 36,83 | 36,33 |

Проверка технического состояния гидротолкателя

Внимание1. Гидротолкатель является прецизионным механизмом, не допускать попадания грязи и пыли.

2. Не разбирать гидротолкатель.

3. Чистку гидротолкателя проводить в чистом дизтопливе.

1. Подготовить емкости и залить в них дизтопливо.

2. Поместить гидротолкатель в емкость для очистки внешней поверхности.

ПримечаниеДля удаления засорений использовать нейлоновую щетку.

Установка уплотнительной манжеты

С помощью специального приспособления установить уплотнительную манжету.

Установка гидротолкателей

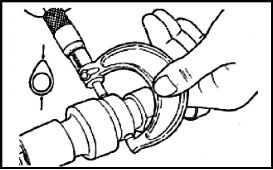

С помощью специального приспособления установить гидротолкатель в коромысло, как показано на рисунке.

Если гидротолкатель используется повторно его необходимо промыть.

Установка оси коромысел с коромыслами в сборе.

1. Предварительно установить ось коромысел с болтами, не затягивая их.

2. Установить пружины оси коромысел, как показано на рисунке.

Пружину оси коромысел необходимо устанавливать в первую очередь, затем коромысло выпускного клапана

3. Снять специальное приспособление, удерживающее гидротолкатель.

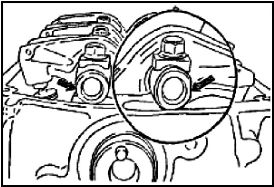

4. Убедиться, что торец оси коромысел расположен как показано на рисунке.

головка блока цилиндров

Рисунок 1.6 -Детали головки блока цилиндров.

ПримечаниеПри сборке головки блока необходимо чтобы все поверхности трения были смазаны моторным маслом

РАЗБОРКА

1. Слить охлаждающую жидкость и отсоединить подводящий шланг радиатора.

2. Отсоединить подводящий воздушный патрубок.

3. Отсоединить вакуумный шланг, топливный шланг и шланг охлаждающей жидкости.

4. Снять впускной коллектор.

5. Отсоединить провода от свечей зажигания, потянув за наконечники проводов.

6. Снять катушку зажигания.

7. Снять крышки приводного зубчатого ремня.

8. Снять приводной зубчатый ремень.

9. Снять термоизоляционную крышку и выпускной коллектор.

10. Снять приводной шкив водяного насоса и крышку головки блока.

11. Снять распредвал.

12. Снять головку блока в сборе. Болты крепления головки блока откручивать специальным накидным ключом в 2-3 подхода.

13. Очистить поверхности сопряжений на блоке цилиндров и головке блока

ПримечаниеУбедиться в том, что фрагменты прокладки не остались на поверхности сопряжения.

Сухари

1.Зажать клапанную пружину с помощью специального приспособления.

2. Снять сухари клапанов.

ПримечаниеДемонтируемые части (пружины, сухари) не разукомплектовывать.

3. Снять пружины клапанов.

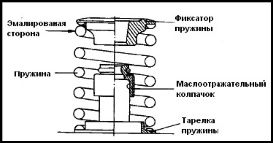

4. Снять маслоотражательные колпачки.

При каждой разборке устанавливать новые маслоотражательные колпачки.

Проверка технического состояния

1. Удалить герметик, и нагар, промыв каналы. После этого продуть все сжатым воздухом.

2. Визуально проверить головку блока на наличие повреждений, сколов и утечек охлаждающей жидкости.

3. С помощью линейки и щупа проверить неплоскостность поверхности сопряжения головки блока с блоком цилиндров. Максимально допустимый зазор 0.03 -0.2 мм,

4. В случае превышения допустимых значений неплоскостности поверхность необходимо прошлифовать. Предел шлифования 0.2 мм. Стандартная высота головки блока 119,9 - 120,1 мм.

ПримечаниеПри шлифовке головки блока необходимо прошлифовать и блок цилиндров.

Проверка технического состояния клапанов

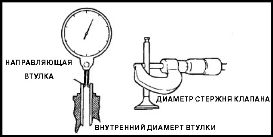

Проверить зазор между стержнем клапана и внутренним диаметром направляющей втулки. Если зазор превышает допустимые нормы (для впускных - 0.02-0.05 мм, для выпускных - 0.03-0.07 мм) необходимо заменить направляющую втулку вместе с клапаном.

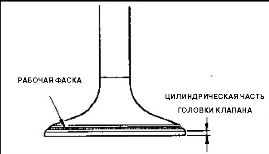

КЛАПАН

1. Заменить клапан, если его стержень деформирован, изношен или поврежден.

2. Проверить рабочую фаску клапана, при необходимости прошлифовать или заменить клапан.

3. Установить клапан во втулку и измерить расстояние, указанное на рисунке. Для впускных и выпускных клапанов 49.3 - 49.8 мм. Если указанный предел не соблюдается, то необходимо заменить седла клапанов.

4. Заменить клапан если толщина цилиндрической части головки клапана имеет размер менее чем 1.00 мм (впускной клапан) и 1.2 мм (выпускной).

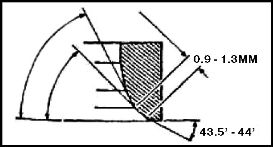

Расточка седла клапана

1. Перед расточкой седла проверить зазор между стержнем клапана и направляющей втулкой клапана.

2. Расточить седло под размеры указанные на рисунке.

3. Притереть клапан к седлу. После притирки замерить расстояние выступающей части стержня клапана, если расстояние превышает допустимое, заменить седло клапана.

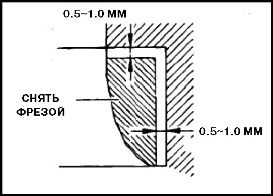

Замена седел клапанов

1. При износе седла клапана, превышающем предельно допустимый в эксплуатации, снять седло, удалив с помощью фрезы основную часть стенки седла при комнатной температуре.

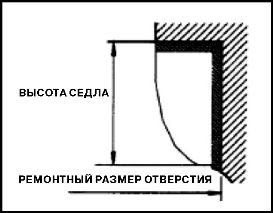

2. После снятия седла обработать гнездо под седло разверткой или фрезой до размера, указанного в таблице 2.

3. Перед установкой седла разогреть головку блока до температуры 250°С или охладить седло в жидком азоте. Запрессовать седло. После установки нового седла обработать его рабочую фаску.

Замена направляющих втулок клапанов

1. Выпрессовать изношенную втулку клапана снизу головки блока цилиндров.

2. Развернуть отверстие в головке цилиндров под направляющую втулку для установки втулки ремонтного размера.

3. Запрессовать втулку в головку блока. Длина выступающей части втулки над головкой блока должна составлять 14±0.3 мм. Запрессовку производить в направлении к поверхности сопряжения головки цилиндров с блоком цилиндров. При этом иметь в виду, что впускные и выпускные клапанные втулки различаются по длине (впускные - 45.5 мм, выпускные - 50.5 мм).

Таблица 2

| Описание | Размер, мм | Ремонтный размер отверстия, мм |

| Седло впускного клапана | 0.3 | 34.435-34.455 |

| --- | 0.6 | 34.735-34.755 |

| Седло выпускного клапана | 0.3 | 31.935-31.955 |

| --- | 0.6 | 32.235-32.255 |

Таблица 3

| Увеличенная на, мм | Обозначение | Диаметр отверстия в головке блока, мм |

| 0.05 | 5 | 11.05-11.068 |

| 0.25 | 25 | 11.250-11.268 |

| 0.50 | 50 | 11.50-11.518 |

4. После запрессовки клапанных втулок вставить новые клапаны и проверить зазоры между стержнями клапанов и направляющими клапанов.

Проверка технического состояния клапанных пружин

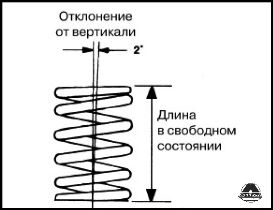

1. Проверить длину пружины в свободном состоянии. Заменить пружины, длина которых не соответствует норме (нормальное значение - 51 мм, допустимое значение - 50 мм).

2. С помощью угольника проверить отклонение от вертикали каждой пружины. При отклонении от вертикали более, чем на 2°, заменить пружину.

Установка клапанов

1. Установить опорные шайбы клапанных пружин

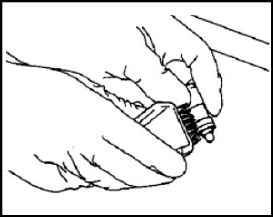

2. Легкими ударами молотка по оправке приспособления для напрессовки маслоотражательных колпачков напрессовать маслоотражательные колпачки на направляющие втулки.

ПримечаниеСнятые маслоотражательные колпачки повторному использованию не подлежат

3. Смазать стержни клапанов моторным маслом. Вставить клапаны в направляющие втулки, не прилагая усилия при прохождении стержня через маслоотражательный колпачок. После этого проверить плавность скольжения клапана.

4. Установить клапанные пружины и тарелки пружин. Пружины устанавливать стороной с эмалевым покрытием в сторону тарелки.

5. Сжать клапанную пружину приспособлением для снятия и установки клапанных пружин, следя за тем, чтобы нижняя часть тарелки не деформировала маслоотражательный колпачок. Установить сухари. После установки клапана проверить правильность посадки сухарей.

6. Установить прокладку так, чтобы поверхность с маркировкой была обращена к головке цилиндра.

7. Нанести моторное масло на резьбовую часть болта и головки блока.

8. Затянуть болты крепления головки блока в указанном на рисунке порядке моментом затяжки 78 Н.м.

9. Ослабить все болты. Затем затянуть болты в указанном порядке моментом затяжки 20 Н.м.

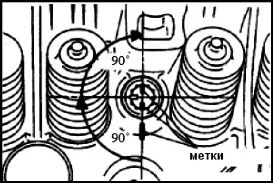

10. Нанести метки на болты и головку блока, как указано на рисунке.

11. Затянуть болты на 90° относительно меток в указанном порядке. Повторить затягивание болтов на 90° в указанном порядке.

Привод газораспределительного механизма

Рисунок 1.7- Привод газораспределительного механизма и уравновешивающего вала.

Снятие приводного зубчатого ремня и приводных шестерен

1. Установить поршень 1-го цилиндра в положение ВМТ и снять ремни привода генератора, компрессора кондиционера и насоса гидроусилителя рулевого управления.

2. Снять вентилятор системы охлаждения.

3. Снять шкивы с насоса системы охлаждения и коленчатого вала, снять обе крышки ремня.

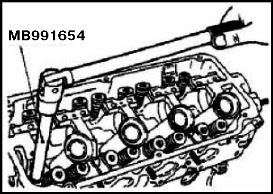

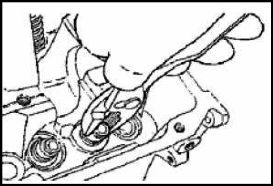

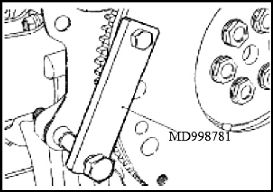

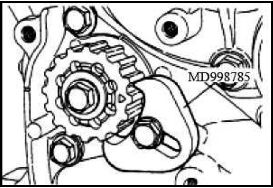

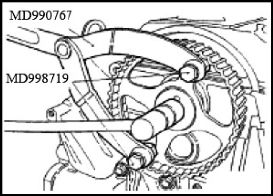

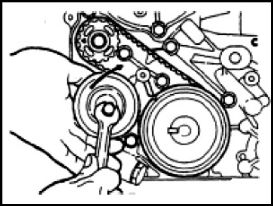

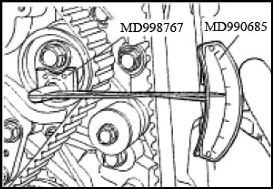

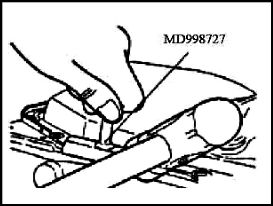

4. Зафиксировать коленвал специальным приспособлением, как указано на рисунке.

5. Перед снятием ремня нанести мелом метку, указывающую направление вращения.

6. Ослабить натяжитель и снять ремень, не допуская вращения коленчатого вала и распределительного вала.

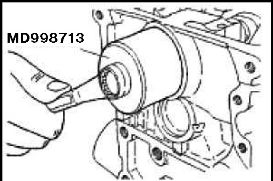

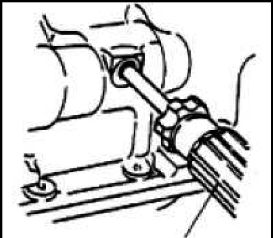

7. С помощью специального приспособления снять шестерню коленчатого вала.

8. Снять ремень привода уравновешивающего вала, обозначив направление вращения.

9. Проверить состояние ремня, при обнаружении любых дефектов заменить.

ПримечаниеНе допускать попадания на зубчатый ремень моторного масла и охлаждающей жидкости.

Не допускать загрязнение приводных шестерен, шкивов и натяжителя.

При сильном загрязнении приводного ремня его необходимо заменить.

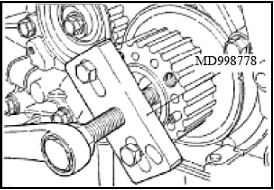

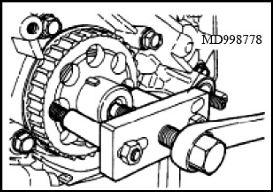

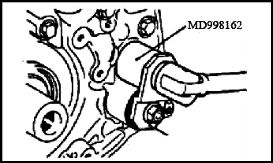

10. Предварительно зафиксировав приводную шестерню уравновешивающего вала с помощью специального приспособления снять шестерню.

11. Снять приводную шестерню коленвала.

ПримечаниеПри залипании шестерни использовать специальное приспособление, как показано на рисунке.

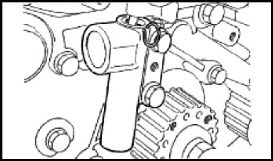

12. Зафиксировать приводную шестерню распредвала специальным приспособлением.

13. Открутить болты крепления приводной шестерни.

Проверка технического состояния ремня привода грм

1. Проверить ремень на замасливание и загрязнение пылью. При необходимости заменить ремень. Незначительное замасливание или загрязнение пылью удалить сухой тканью или бумагой. Растворители для очистки не применять.

2. При переборке двигателя или регулировке натяжения ремня тщательно проверить состояние ремня. Заменить ремень новым при наличии указанных ниже дефектов:

1. Отверждение наружной поверхности ремня. Наружная поверхность ремня глянцевая, не эластичная и отвердела до такой степени, что от нажатия пальцем не остается вмятины.

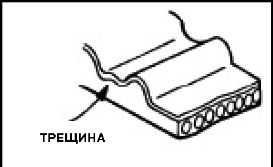

2. Трещины на наружной поверхности ремня

3. Трещины или обрывы зубьев

4. Сильный износ зубьев (начальная стадия). Износ нагруженной стороны зубьев (разлохмачивание нитей корда, полный износ резинового слоя, белесый цвет, нечеткая текстура корда)

5. Сильный износ зубьев (конечная стадия). Износ корда на нагруженной стороне зубьев до обнаружения резинового слоя (уменьшение ширины зубьев)

6. Трещины в основании зубьев

7. Отрыв зубьев

8. Сильный износ кромок ремня

ПримечаниеИсправный ремень должен иметь четко обрезанные кромки

9. Трещины на кромках ремня.

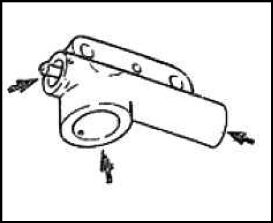

Проверка технического состояния автоматического натяжителя ремня

1. Проверить натяжитель на наличие утечек, при обнаружении заменить.

2. Проверить шток натяжителя, при обнаружении царапин и повреждений заменить новым.

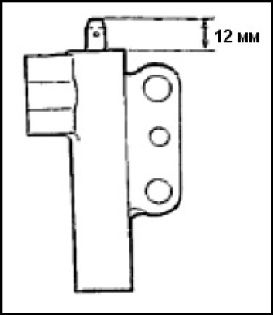

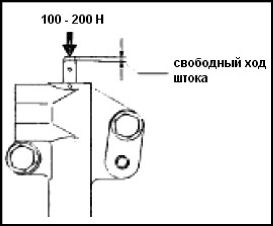

3. Проверить длину выступающей части штока (12 мм).

4. Измерить свободный ход штока, приложив к нему усилие в 100 - 200 Н. Свободный ход не должен превышать 1 мм.

5. Заменить автоматический натяжитель, если свободный ход штока превышает указанную выше величину.

Установка зубчатого ремня и приводных шестерен

1. Зафиксировать приводную шестерню коленвала специальным приспособлением.

2. Затянуть болты крепления приводной шестерни (момент затяжки см. «Приложение к главе. Моменты затяжки»).

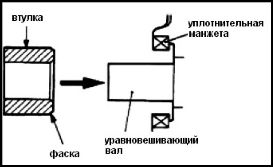

3. Установить втулку фаской в сторону уплотнительной манжеты.

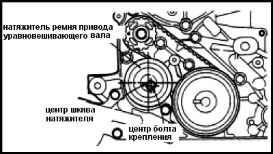

4. Установить и зафиксировать специальным приспособлением приводную шестерню уравновешивающего вала, как показано на рисунке.

5. Затянуть болты крепления приводной шестерни уравновешивающего вала.

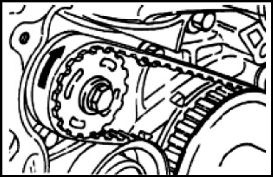

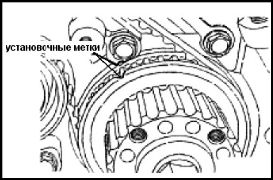

6. Совместить метки, нанесенные на приводные шестерни коленвала и уравновешивающего вала с метками на блоке цилиндров.

7. Установить зубчатый ремень привода уравновешивающего вала. Натяжитель должен оставаться ослабленным,

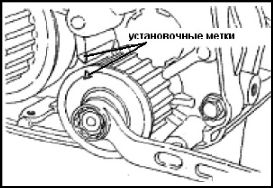

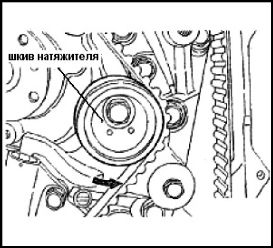

8. Убедиться в том, что центр шкива натяжителя смещен от центра болта крепления, как показано на рисунке.

9. Переместить шкив натяжителя в сторону указанную на рисунке и, удерживая шкив, затянуть фиксирующий болт.

10. Убедиться в правильности установки приводных шестерен.

11. Приложив усилие в указанном на рисунке месте к приводному зубчатому ремню измерить прогиб (не более 5 - 7 мм).

12.Зафиксировать маховик специальным приспособлением.

13.Установить и затянуть болты коленвала.

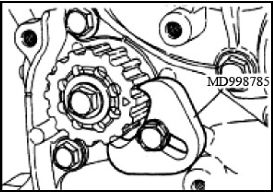

УСТАНОВКА ПРИВОДНОЙ ШЕСТЕРНИ МАСЛЯНОГО НАСОСА

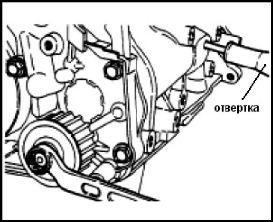

1. Установить отвертку в отверстие с левой стороны блока цилиндров, как показано на рисунке, для предотвращения проворачивания уравновешивающего вала.

2. Установить приводную шестерню масляного насоса.

3. Затянуть гайки крепления приводной шестерни (момент затяжки см, «Приложение к главе. Моменты затяжки»).

УСТАНОВКА АВТОМАТИЧЕСКОГО НАТЯЖИТЕЛЯ ЗУБЧАТОГО РЕМНЯ

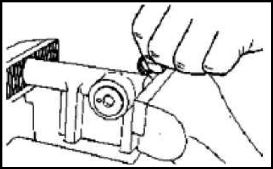

1. Перед установкой автоматического натяжителя убедиться в том, что шток натяжителя утоплен в корпус.

2. Если шток не в корпусе, необходимо установить натяжитель в тиски и зажать его.

ПримечаниеДля предотвращения повреждения установить медную или алюминиевую пластину между натяжителем и тисками.

3. Медленно сжимать тиски, перемещая шток до совпадения отверстий в штоке и цилиндре натяжителя.

4. Вставить стальную проволоку диаметром 1,4 мм в совмещенные отверстия.

5. Установить натяжитель на переднюю крышку и затянуть болты крепления (момент затяжки см. «Приложение к главе. Моменты затяжки»).

Не вынимать стальную проволоку из отверстий.

Установка приводного зубчатого ремня газораспределительного механизма

1. Убедиться в правильности установки автоматического натяжителя приводного зубчатого ремня.

2. Совместить метку на приводной шестерне распредвала с меткой на головке блока.

3. Совместить метку на приводной шестерне коленвала с меткой на передней крышке.

4. Совместить метку на приводной шестерне масляного насоса с соответствующей ей меткой.

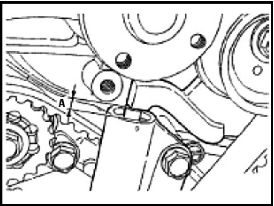

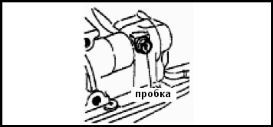

5. Выкрутить пробку с левой стороны блока цилиндров; вставить в отверстие отвертку диаметром 8 мм. Если отвертка прошла на 60 мм, то метка на приводной шестерне масляного насоса совпадает с соответствующей, если отвертка прошла на расстояния не более 20 - 25 мм, необходимо провернуть шестерню масляного насоса на 180°.

6. Установить приводной зубчатый ремень на шестерню коленвала, приводную шестерню распредвала, на шкив автоматического натяжителя.

7. Переместить шкив натяжителя в направлении указанном на рисунке и затянуть центральный болт.

8. Убедиться в том, что все установочные метки совпадают.

9. Вынуть отвертку из отверстия в блоке цилиндров и закрутить пробку.

10. Провернуть распредвал на 90° против часовой стрелки, затем провернуть по часовой стрелки до совпадения установочных меток.

11. Установить специальное приспособление и динамометрический ключ, чтобы затянуть центральный болт натяжителя.

12.Удерживая шкив натяжителя, с помощью приспособления и динамометрического ключа затягивать центральный болт натяжителя до достижения нормального натяжения зубчатого ремня.

13. Через 15 минут после натяжения ремня провернуть коленвал на 2 оборота по часовой стрелке. Проверить свободно ли вынимается стальная проволока, вставленная в отверстие натяжителя.

Если проволока свободно не скользит в отверстии повторить вышеуказанные шаги.

14. Вынуть фиксирующую проволоку из натяжителя.

15. Замерить расстояние «А» указанное на рисунке (не должно превышать 3,8 - 4,5 мм).

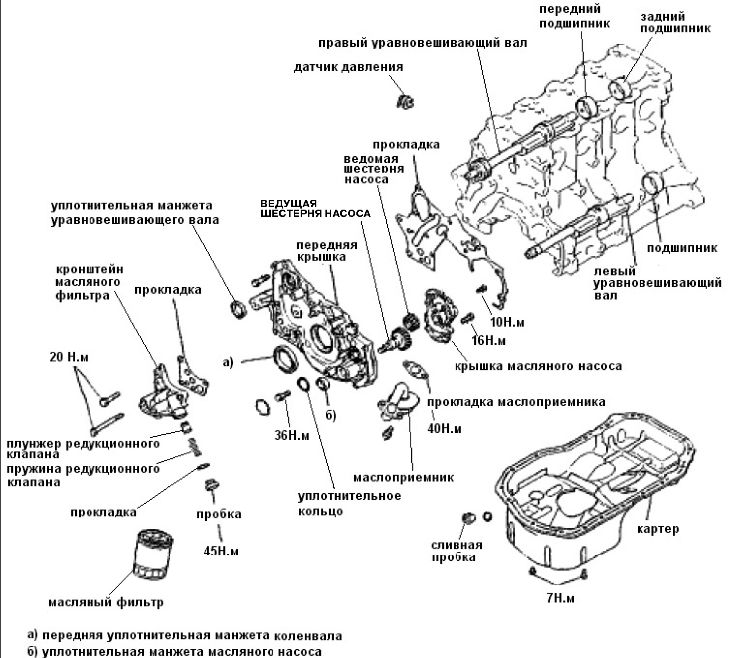

Уравновешивающие валы и масляный насос

Рисунок 1.8- Уравновешивающие валы и детали масляного насоса.

Разборка

1. Отвернуть болты крепления картера.

2. Снять масляный картер. При залипании картера использовать специальное приспособление, как показано на рисунке.

3. С помощью специального приспособления открутить пробку болта.

4. Отвернуть пробку с правой стороны блока цилиндров, как указано на рисунке.

5. Вставить в отверстие отвертку диаметром 8 мм, чтобы зафиксировать уравновешивающий вал.

6. Отвернуть болты крепления крышки.