Двигатель Volvo XC60 с 2008 г. Общие сведения

1. Общие сведения

В данной главе рассматриваются наддувные рядные четырехцилиндровые бензиновые двигатели рабочим объемом 2,0 л. Двигатели данного типа имеют по два распределительных вала верхнего расположения и 16 клапанов (по 4 на цилиндр).

Изначально на автомобиль Volvo ХС60 устанавливаются двигатели В4204Т6 и В4204Т7 (рабочий объем 1999 см3), а, начиная с октября 2013 года, линейка силовых агрегатов пополнилась двигателями В4204Т9 и В4204Т11 (рабочий объем 1969 см3).

Конструктивно данные группы двигателей значительно отличаются между собой. Детальное рассмотрение устройства двигателей приведено ниже.

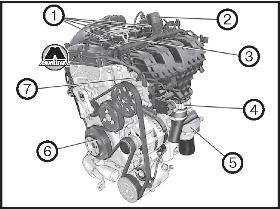

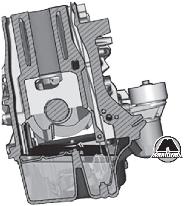

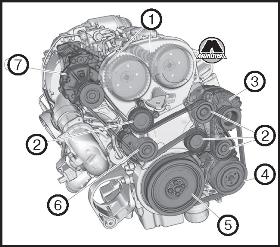

Двигатели В4204Т6 и В4204Т7

1. Катушки зажигания. 2. Топливный насос высокого давления. 3. Масло измерительный щуп. 4. Дроссельная заслонка. 5. Масляный охладитель. 6. Вибрационный демпфер. 7. Топливная рампа.

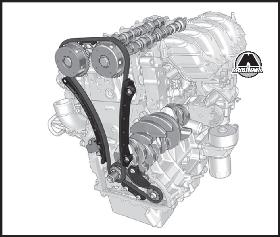

Двигатели В4204Т6 и В4204Т7 оснащены турбонаддувом. Газораспределительный механизм имеет цепной привод и механические толкатели. Распределительные валы оборудованы фазовращателями Twin VCT (Variable Cam Timing - изменяемые фазы кулачков). Турбина турбокомпрессора интегрирована в выпускной коллектор, выполненный из листовой стали.

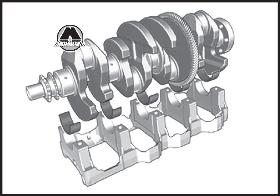

В блоке цилиндров из алюминиевого сплава размещены чугунные гильзы цилиндров. Для повышения жесткости конструкции крышки коренных подшипников коленчатого вала объединены в единый блок - раму лестничного типа.

Коленчатый вал, выполненный из чугуна, имеет пять коренных шеек и оборудован шестерней для привода балансирных валов.

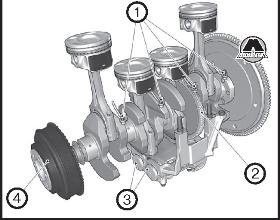

1. Форсунки для охлаждения поршней. 2. Шестерня привода балансирных валов. 3. Балансирные валы. 4. Вибрационный демпфер.

Стальные шатуны имеют двутавровое сечение.

Форма днища поршней оптимизирована для направления топливовоздушного заряда под свечу зажигания и обеспечения нужной рециркуляции в камере сгорания, сводящей к минимуму смачивание зеркала цилиндров на ранней стадии впрыска. Юбки поршней имеют графитовое покрытие для уменьшения трения и зазора между поршнем и цилиндром, что также снижает уровень шумности двигателя. Закаленные поршневые пальцы имеют коническую внутреннюю форму для снижения массы.

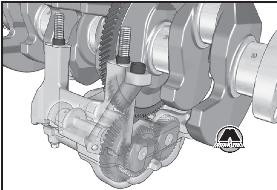

Балансирные валы служат для гашения колебаний двигателя. Как уже упоминалось выше, они приводятся от шестерни, непосредственно установленной на коленчатом валу. Два балансирных вала, вращающихся навстречу друг другу, располагаются в собственном корпусе в масляном поддоне двигателя. Для обеспечения правильного зазора в зацеплении шестерен корпус балансирных валов регулируется прокладками, подбираемыми на заводе при производстве двигателя. Если корпус балансирных валов подлежит снятию, необходимо полностью заменить блок цилиндров двигателя.

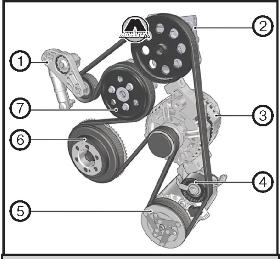

На переднем торце коленчатого вала устанавливается вибрационный демпфер, состоящий из центральной части, устанавливаемой непосредственно на коленчатый вал, резинового демпфера и наружной части со шкивом ременной передачи.

Также вибрационный демпфер оборудован импульсным диском, который используется датчиком частоты вращения коленчатого вала. Вибрационный демпфер не имеет фиксированного положения на коленчатом валу, что означает, что при каждой установке вибрационного демпфера необходимо калибровать коленчатый вал.

Вибрационный демпфер коленчатого вала предназначен для изоляции ременного привода от импульсов, возникающих от распределительных валов и процессов сгорания в цилиндрах, передающихся на коленчатый вал. Применение вибрационного демпфера позволяет уменьшить натяжение ремня, что в свою очередь снижает нагрузку на детали двигателя и косвенно влияет на содержание вредных выбросов.

1. Натяжитель. 2. Насос гидроусилителя рулевого управления. 3. Генератор. 4. Нижний натяжной ролик. 5. Компрессор кондиционера. 6. Вибрационный демпфер. 7. Водяной насос.

Привод навесного оборудования осуществляется от коленчатого вала ременной передачей.

Привод газораспределительного механизма помещен в отдельный алюминиевый корпус. Цепной привод оборудован саморегулируемым натяжителем и рассчитан на срок службы не менее 240 000 км пробега. Как впускной, так и выпускной распределительные валы оборудованы регулируемыми звездочками, так называемыми фазовращателями или блоками CVVT (Continuously Variable Valve Timing постоянно изменяемое изменение фаз). При некоторых режимах вождения желательно большее перекрытие клапанов (одновременное открытие впускных и выпускных клапанов) для обеспечения лучшей продувки камеры сгорания. Фазовращатель впускного распределительного вала обеспечивает диапазон открытия клапанов от -11° до 31° до ВМТ (всего 42°). Текущее положение контролируется электронным блоком управления двигателем в зависимости от таких параметров как скорость движения, частота вращения коленчатого вала, нагрузка и т.п.

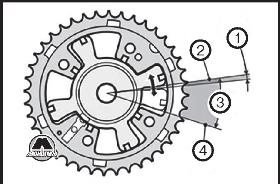

Фазовращатель впускного распределительного вала

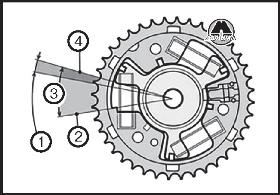

Фазовращатель выпускного распределительного вала

1. Зазор в положении блокировки 0,25-0,75°. 2. Максимальное проворачивание назад. 3. Диапазон управления, 25°±1°. 4. Максимальное проворачивание вперед.

Фазовращатель выпускного распределительного вала служит в первую очередь для получения быстрого прогрева каталитического нейтрализатора. Для этого используется более раннее открывание выпускных клапанов в нужный период времени. В некоторых случаях это также может использоваться для управления детонацией двигателя. Фазовращатель выпускного распределительного вала имеет диапазон регулировки 50°, из которых используется только 46° (854° до ВМТ). Для блокировки обоих фазовращателей используется давление масла 40 кПа, присутствующее в системе смазки двигателя.

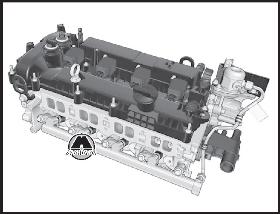

Головка блока цилиндров отлита из алюминиевого сплава. На ней располагаются раздельные катушки зажигания для каждого цилиндра и топливные форсунки. Топливный насос высокого давления располагается на торце головки блока и приводится от выпускного распределительного вала. Маслоизмерительный щуп встроен в двигатель, и располагается на передней части крышки клапанов.

Маслоизмерительный щуп

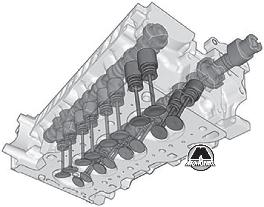

Толкатели клапанов выполнены из закаленной стали. Между толкателями и кулачками распределительных валов имеется определенный зазор, предназначенный для компенсации теплового расширения деталей двигателя при нагреве. Механические толкатели клапанов обеспечивают точные фазы открытия/закрытия клапанов, имеют малый коэффициент трения и инерционность масс, что способствует более стабильной работе двигателя. Поверхность толкателя между распределительным валом и клапаном слегка вогнута, что обеспечивает центрированный контакт. Клапанная система не требует обслуживания на протяжении всего срока службы автомобиля.

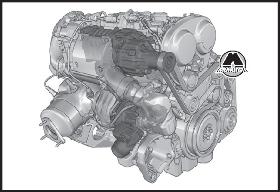

Двигатели В4204Т9 и В4204Т11

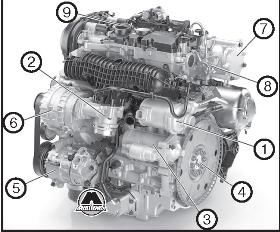

Вид со стороны впуска:

1. Вакуумный насос. 2. Дроссельная заслонка. 3. Стартер. 4. Маховик. 5. Компрессор кондиционера. 6. Генератор. 7. Вакуумный насос. 8. Топливный насос. 9. Маслозаправочное отверстие.

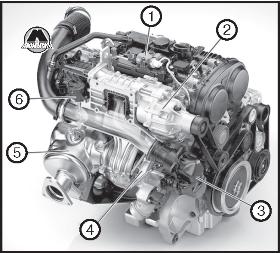

Вид со стороны выпуска:

1. Вакуумный регулятор. 2. Приводной нагнетатель. 3. Резонатор. 4. Турбокомпрессор. 5. Каталитический нейтрализатор. 6. Привод перепуска.

Главной особенностью двигателей В4204Т9 и В4204Т11 является то, что множество их компонентов унифицировано для новых бензиновых и дизельных двигателей Volvo: коленчатый вал, масляный поддон, масляный насос, блок цилиндров, блок балансирных валов и пр.

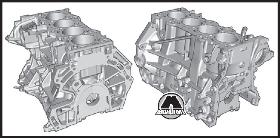

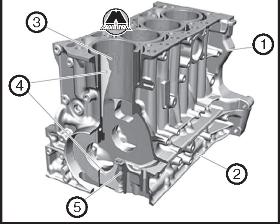

1. Блок цилиндров. 2. Пластина основания. 3. Чугунная гильза. 4. Алюминиевое покрытие. 5. Стальные вставки для усиления литья.

Алюминиевый блок цилиндров отличается невысокой массой, при этом его жесткость достаточно высока благодаря стальным вставкам. Чугунные гильзы цилиндров имеют алюминиевое напыление для обеспечения лучшего зацепления гильзы с блоком цилиндров. Улучшенная форма гильз цилиндров обеспечивает снижение нагрузки на поршневые кольца. Метод литья в сочетании с уникальной конструкцией обеспечивают высокую прочность в сочетании с низким весом.

Для уменьшения размеров коренных подшипников коленчатый вал изготовлен из кованой стали. Центрирование пластины основания относительно блока цилиндров обеспечивается улучшенной запатентованной конструкцией установочных клиньев. Благодаря этому удалось улучшить совместимость и круглость коренных подшипников коленчатого вала.

Диаметр поршневых пальцев минимизирован использованием фиксированной втулки. Поршневые пальцы имеют покрытие DLC (Diamond-Like Carbon).

В различных вариантах двигателей используются поршни, отличающиеся между собой только формой днища, что связано с различной степенью сжатия. Для уменьшения трения между поршнем и цилиндром до 50% используется специальное покрытие PCV верхнего поршневого кольца, а также новая технология хонингования цилиндров. Поршневые кольца для всех типов двигателей аналогичны. Шатуны изготавливаются литьем под высоким давлением.

Основная часть конструкции головки блока базируется на обновленных пяти- и шестицилиндровых двигателях Volvo. Головка блока отлита из алюминиевого сплава с последующей термообработкой.

Проверенная временем система газораспределения с необслуживаемыми механическими толкателями с DLC покрытием оборудована фазовращателями впускного и выпускного распределительных валов. Для уменьшения трения передние подшипники распределительных валов роликовые. Распределительные валы изготовлены из чугуна, который является лучшим материалом для сочетания с толкателями клапанов с DLC покрытием.

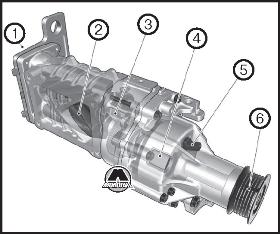

Еще одной особенностью двигателей В4204Т9 и В4204Т11 является то, что помимо турбокомпрессора также присутствует приводной нагнетатель, обеспечивающий высокий крутящий момент уже на низких оборотах двигателя.

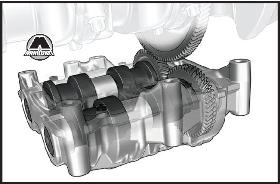

Приводной нагнетатель:

1. Впуск. 2. Выпуск. 3. Привод шнеков. 4. Муфта. 5. Разъем. 6. Шкив.

Приводной нагнетатель, как и всё навесное оборудование двигателя, приводится в действие ременной передачей от шкива коленчатого вала. На высоких оборотах двигателя, когда приводной нагнетатель не нужен, он механически отключается благодаря встроенной муфте.

1. Распределительные валы. 2. Обводной ролик. 3. Генератор. 4. Компрессор кондиционера. 5. Вибрационный демпфер коленчатого вала с ременным шкивом. 6. Автоматический натяжитель приводного ремня. 7. Приводной нагнетатель.

Привод газораспределительного механизма осуществляется зубчатым ремнем, что также является особенностью двигателей данного семейства.

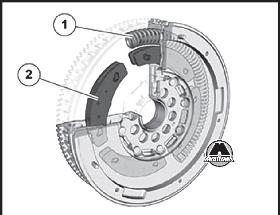

1. Демпфер крутильных колебаний. 2. Гаситель импульсов.

Вибрационный демпфер коленчатого вала поглощает и даже гасит силы, возникающие при ускорении коленчатого вала. Благодаря нему удается повысить эффективность и продлить срок службы компонентов системы.