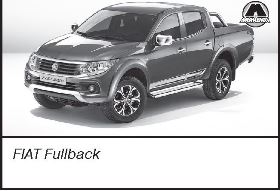

Двигатель Mitsubishi L200 / Fiat Fullback с 2015 г. Регулировка натяжения

3. Регулировка натяжения

Если измеренное значение натяжения не совпадает с заданной величиной, необходимо выполнить регулировку натяжения приводного ремня навесных агрегатов, следуя нижеуказанной процедуре:

1. Снять воздуховод В интеркулера.

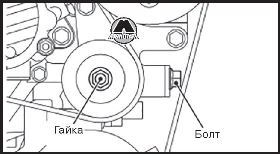

2. Ослабить гайку крепления ролика натяжителя.

3. Ослабить регулировочный болт.

4. Временно затянуть гайку крепления ролика натяжителя с моментом затяжки 7,5 ± 2,5 Н-м.

5. Используя регулировочный болт, отрегулировать натяжение ремня.

6. Затянуть гайку крепления ролика натяжителя с моментом затяжки 50 + 2 Н-м.

7. Затянуть регулировочный болт с моментом затяжки 5,5 ± 1,5 Н-м.

8. Проверить натяжение приводного ремня и при необходимости повторить регулировку.

ВНИМАНИЕПроверку выполнять после проворота коленчатого вала по часовой стрелке как минимум на один оборот. 9. Если натяжение приводного ремня отрегулировано методом измерения прогиба, необходима дальнейшая регулировка с использованием приборов для измерения частоты колебаний или механического измерителя натяжения.

10. Установить воздуховод В интеркулера.

Проверка автоматического натяжителя приводного ремня генератора

Проверка работоспособности автоматического натяжителя

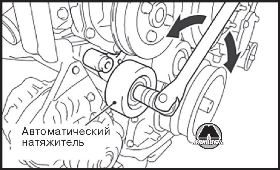

1. Заглушить двигатель, работающий на холостых оборотах, и визуально убедиться в том, что приводной ремень не выступает за пределы шкива автоматического натяжителя.

2. Снять впускной воздуховод воздушного фильтра.

3. Снять приводной ремень.

4. Установить ключ на автоматический натяжитель и убедиться в отсутствии люфта механизма при повороте ключа вправо или влево.

5. При обнаружении проблем в шагах 1 - 4, заменить автоматический натяжитель новым.

6. Установить приводной ремень.

7. Установить впускной воздуховод воздушного фильтра.

Проверка исправности автоматического натяжителя

Для проверки исправности автоматического натяжителя необходимо проверить натяжение приводного ремня:

Примечание:Для проверки и регулировки натяжения приводного ремня рекомендуется метод измерения частоты колебаний. Проверка методом частоты колебаний

1. Проверить натяжение приводного ремня генератора, как описано в соответствующем разделе выше.

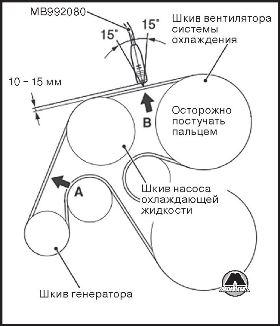

2. Присоединить микрофон (МВ992082) к устройству для контроля натяжения приводного ремня (МВ992081) из специального комплекта МВ992080.

3. Нажать кнопку “POWER” для включения питания устройства.

4. Нажать кнопку “1”. Убедиться, что в левом верхнем углу дисплея появляется индикация “No. 01” и для индивидуальных параметров (“М”, “W” и “S”) отображаются следующие цифровые значения:

М 000.9 g/m

W 010.0 mm/R

S 0100 mm

Если цифровые значения не введены (новый прибор), установить их в соответствии с характеристиками ремня, как это показано ниже. Однажды установив эти данные, вы не сможете установить их повторно. Установки остаются неизменными даже после замены источника питания.

Процедура ниже (пункты (1) - (6)) предназначена для временной установки данных, таких как характеристики ремня, т.к. результаты измерения, выполненного без введения этих данных, а также их преобразование в выраженную в единицах силы (Н) величину натяжения ремня, не могут быть достоверными. Процедура установки данных:

(1) Нажать кнопку “MASS”, чтобы на экране появилось рабочее окно выбора массы ремня.

(2) Нажать кнопки “UP” или “DOWN”, чтобы выбрать “01 1.5GT 0.9”, после чего нажать кнопку “MEASURE” для подтверждения выбора. Убедиться, что на экране появилось сообщение “М 000.9 g/m4,

(3) Нажать кнопку “WIDTH”, чтобы перейти к рабочему окну выбора ширины ремня.

(4) Последовательно нажать кнопки “0”, “1”, “0” и еще раз “0”, после чего нажать на кнопку “SELECT”, чтобы подтвердить введенные данные. Убедиться, что на дисплее появилось сообщение “W 010.0 mm/R”.

(5) Нажать кнопку “SPAN”, чтобы перейти к рабочему окну выбора длины пролета ремня.

(6) Последовательно нажать кнопки “0”, “1”, “0” и еще раз “0”, после чего нажать на кнопку “SELECT”, чтобы подтвердить введенные данные. Убедиться, что на дисплее появилось сообщение “S 0100 mm”.

Продолжение работ:

5. Дважды нажать кнопку “Hz”, чтобы перейти к рабочему окну частоты (Hz).

6. Поднести микрофон к средней части ветки ремня между двумя шкивами (как показано стрелкой), на расстояние 10 - 15 мм от поверхности ремня так, чтобы ось микрофона была примерно перпендикулярна поверхности ремня (в пределах сектора в ± 15°).

- Не допускать загрязнения микрофона водой или маслом.- Показания микрофона могут быть искажены порывами ветра и источниками сильного шума невдалеке.- Искажение показаний может произойти при касании микрофоном поверхности ремня.- Не производить измерений на работающем двигателе. 7. Нажать кнопку “MEASURE”.

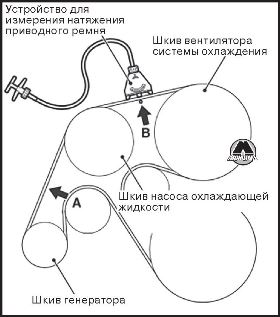

8. Осторожно нанести удар по ремню пальцем между шкивами (в показанном на рисунке стрелками (А и В) местами).

9. Убедиться, что частота колебаний приводного ремня находится в заданных пределах. Номинальное значение частоты колебаний ремня: 126 - 159 Гц (стрелка (А)) и 143 - 181 Гц (стрелка (В)).

Чтобы повторить измерение, снова нанести легкий удар по ремню.

10. Если значение частоты колебаний приводного ремня не соответствует номинальному значению, заменить автоматический натяжитель новым.

Проверка методом натяжения

2. Натяжение ремня при помощи силоизмерителя производится в средней части ветви ремня между шкивами (в показанном на рисунке стрелками (А и В) местами). После выполнения измерения сравнить полученную величину с ее контрольным значением. Номинальное значение натяжения ремня: 183 - 297 Н (стрелки (А и В)).

3. Если значение натяжения приводного ремня не соответствует номинальному значению, заменить автоматический натяжитель новым.

Проверка и регулировка зазоров в клапанах

1. Снять крышку головки блока цилиндров.

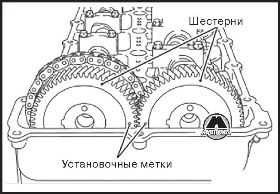

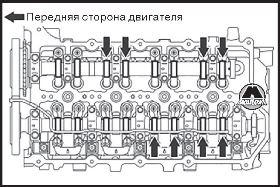

Вращение коленчатого вала при выполнении данной работы производится только по часовой стрелке. 2. Вращая коленчатый вал по часовой стрелке, совместить, как это показано на рисунке ниже, установочные метки на шестернях распределительных валов и установить поршень первого цилиндра в положение верхней мертвой точки такта сжатия.

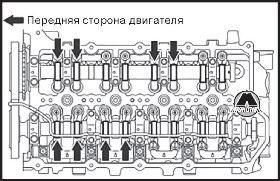

3. Измерить зазоры в клапанах, указанных на рисунке стрелками, используя набор плоских щупов.

Номинальное значение зазора (на холодном двигателе):- Впускной клапан: 0,08 ± 0,03 мм.- Выпускной клапан: 0,16 ± 0,03 мм.

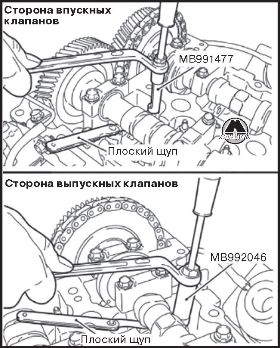

4. Если зазор не соответствует номинальному значению, ослабить стопорную гайку коромысла и отрегулировать зазор, используя плоский щуп, вставленный между распределительным валом и роликом и вращая регулировочный винт.

5. Удерживая отверткой регулировочный винт для предотвращения его проворачивания, затянуть стопорную гайку моментом затяжки 9,0 ± 1,0 Н-м (сторона впускных клапанов) и 9,8 ± 1,0 Н-м (сторона выпускных клапанов), используя гнезда для регулировки клапанов (МВ991477

- сторона впускных клапанов и МВ992046

- сторона выпускных клапанов).

Обратить особое внимание на то, чтобы затяжка гайки не затрагивала клапан, в противном случае это может привести к деформации клапанного стержня.

6. Провернуть коленчатый вал на 360° по часовой стрелке для установки поршня четвертого цилиндра в положение верхней мертвой точки.

7. Измерить зазоры в клапанах, указанных на рисунке стрелками. Эта процедура аналогична процедуре, описанной в шаге 3 (см. выше).

8. Если зазор не соответствует номинальному значению, повторить процедуру, описанную в шагах 4 и 5 (см. выше).

9. Установить крышку головки блока цилиндров.