Двигатель Great Wall Hover с 2007 г. Механическая часть двигателя Great Wall Hover с 2007 г.

4. Механическая часть двигателя

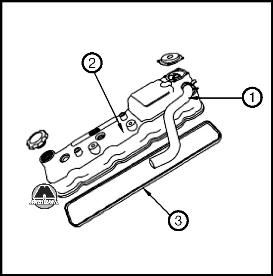

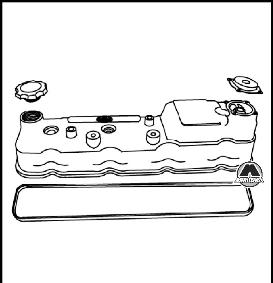

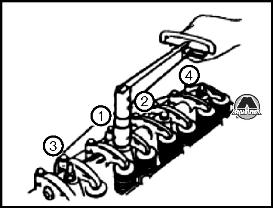

Крышка головки блока цилинров

1. Шланг вентиляции картера,

2. Крышка головки блока цилиндров, 3. Уплотнение крышки головки блока цилиндров.

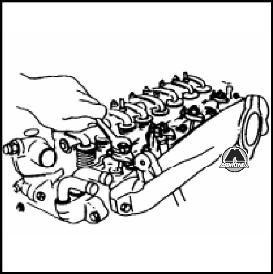

Снятие

Перед снятием крышки головки блока цилиндров отсоединить отрицательную клемму аккумуляторной батареи.

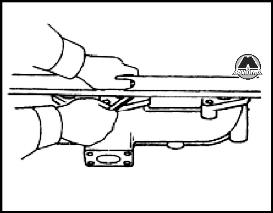

1. Отсоединить шланг вентиляции картера от отвода на крышке головки блока цилиндров.

2. Снять крышку головки блока цилиндров с уплотнением.

Установка

1. Смазать ось коромысел и клапанные пружины.

2. Установить уплотнение крышки головки блока цилиндров. Уплотнение не должно выступать над поверхностью крышки и должно быть сплошным (без разрывов).

3. Затянуть болты крепления крышки головки блока цилиндров моментом затяжки 13 Н-м.

4. Подсоединить шланг вентиляции картера к крышке головки блока цилиндров.

5. Подсоединить отрицательную клемму аккумуляторной батареи.

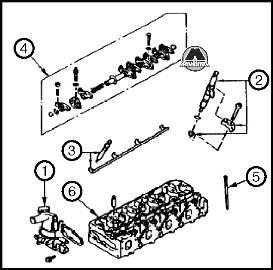

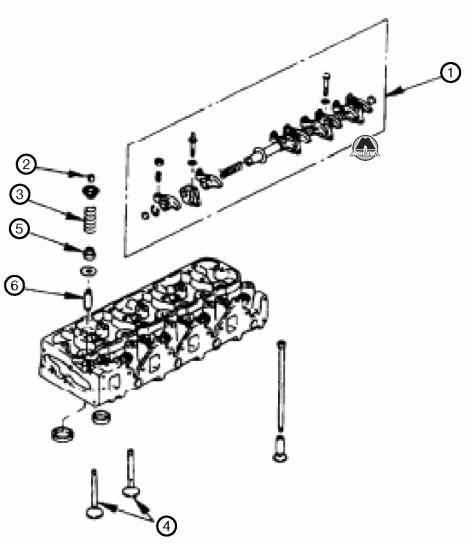

Головка блока цилиндров

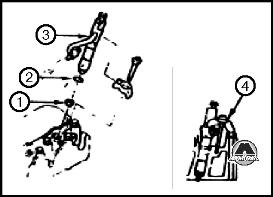

1. Корпус термостата в сборе, 2. Топливная форсунка, 3. Рейка и свечи накаливания, 4. Ось коромысел в сборе, 5. Толкатель, 6. Головка блока цилиндров.

Внимание- При разборке детали газораспределительного механизма необходимо раскладывать в строгом соответствии номерам цилиндров для правильной установки в последующем на своё место.

- Проверка компрессии должна выполняться до снятия головки блока цилиндров с двигателя и разборкой клапанного механизма.

1. Снять корпус термостата в сборе.

2. Снять топливные форсунки:

- Отвернуть болты держателей топливных форсунок.

- Снять топливные форсунки с держателями, используя специальные приспособления (съемник (5-88402034-0) и скользящий молоток (5-88400019-0)).

3. Снять рейку со свечами накаливания.

4. Снять ось коромысел в сборе.

5. Снять толкатели.

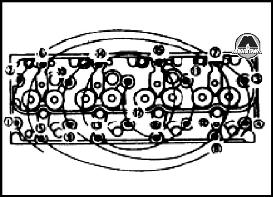

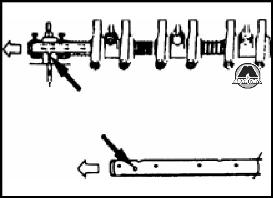

6. Снять головку блока цилиндров. Для этого постепенно в несколько подходов отвернуть болты крепления головки блока цилиндров в порядке, указанном на рисунке.

При несоблюдении очередности отворачивания болтов головки блока цилиндров может быть деформирована нижняя поверхность головки блока цилиндров.

Чистка головки блока цилиндров

1. Очистить болты головки блока цилиндров.

2. Удалить с головки блока цилиндров все следы масла, сажу и нагар, используя щетку с жесткой щетиной. Не использовать шлифмашину для очистки контактных поверхностей головки блока цилиндров.

Проверка технического состояния

Детали должны быть отрегулированы, отремонтированы или заменены новыми при обнаружении чрезмерного износа или повреждений в процессе проверки.

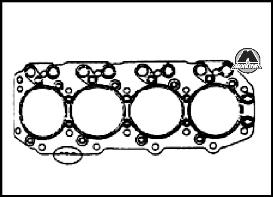

1. Проверить головку блока цилиндров на предмет течей, коррозии или разгерметизации прокладки. Повреждение прокладки может привести к следующему:

- Неправильной сборке.

- Ослаблению или деформации головки блока цилиндров.

- Нарушению режима затяжки болтов головки блока цилиндров.

- Деформации контактной поверхности блока цилиндров.

2. Проверить болты головки блока цилиндров на предмет повреждений, удлинения или других дефектов, вызванных использованием неподходящего инструмента.

ПримечаниеБолты с любыми дефектами должны быть заменены новыми.

3. Проверить наличие трещин в головке блока цилиндров, особенно вокруг седел впускных и выпускных клапанов.

4. Проверить наличие признаков коррозии на нижней поверхности головки блока цилиндров, посторонних включений и пористости материала.

ПримечаниеНе пытаться перешлифовать головку блока цилиндров. При обнаружении любых дефектов заменить головку блока цилиндров новой.

5. Проверить неплоскостность поверхности головки блока цилиндров и контактной поверхности впускного/ выпускного коллекторов. Эти поверхности при необходимости могут быть перешлифованы. Если деформация поверхности превышает предельно допустимое значение, необходимо перешлифовать поверхности, однако если при этом будут нарушены технические условия, соответствующие детали необходимо заменить новыми.

| --- | Номинальное значение | Предельно допустимое значение |

| Неплоскостность нижней поверхности головки блока цилиндров, мм | Не более 0,05 | 0,20 |

| Высота головки блока цилиндров, мм | 92 | 91,55 |

6. Проверить контактную поверхность уплотнительных заглушек водяной рубашки.

7. Проверить деформацию контактных поверхностей выпускного коллектора и головки блока цилиндров при помощи линейки и набора плоских щупов.

Контактная поверхность головки блока цилиндров должна быть расточена, а выпускной коллектор заменен новым в случае, если степень деформации превышает предельно допустимое значение.

| Номинальное значение неплоскостности, мм | Предельно допустимое значение неплоскостности, мм |

| Не более 0,05 | 0,20 |

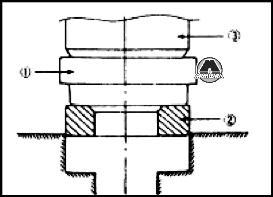

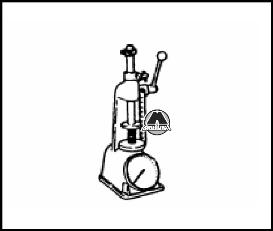

1. Запрессовать седло клапана (холодная запрессовка):

- Установить приспособление (1) (наружный диаметр приспособления не должен превышать диаметр седла клапана) на седло клапана (2).

Посадочные поверхности седла клапана должны совпадать с поверхностью приспособления.

- Постепенно увеличивая давление гидравлического пресса (3) на приспособление, запрессовать седло клапана на свое место.

ВниманиеНе прилагать давление пресса моментально, поскольку при этом может быть повреждено седло клапана.

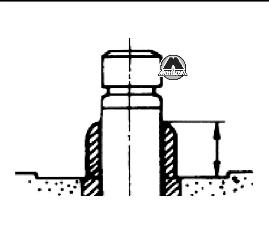

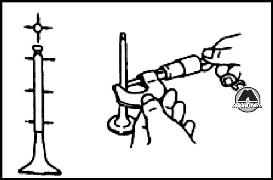

- Измерить установочную высоту направляющей втулки клапана от верхней поверхности головки блока цилиндров. Она должна составлять 13 мм.

При снятии направляющей втулки клапана она должна быть заменена новой в паре с соответствующим ей клапаном.

2. Нанести моторное масло на стержни клапанов и установить клапаны в направляющие втулки.

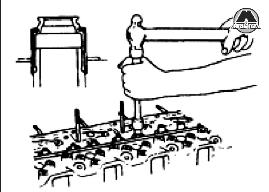

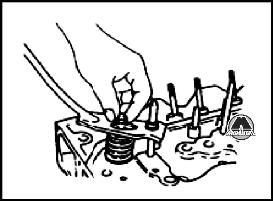

3. Используя специальное приспособления (5-8840-2033-0), напрессовать новые маслоотражательные колпачки на направляющие втулки клапанов, как показано на рисунке.

4. Установить пружины клапанов:

- Установить клапанную пружину на маслоотражательный колпачок.

- Установить седло клапана на пружину.

Примечание- Конец пружины, отмеченный краской, должен быть направлен вниз.

- Подать сжатый воздух в цилиндр через отверстия свечей накаливания для удержания клапанов в закрытом положении.

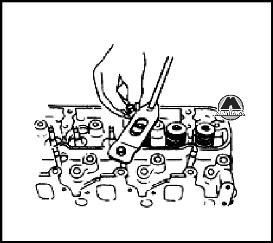

5. Установить тарелки и сухари клапанов:

- Сжать клапанную пружину, используя специальное приспособление для сжатия (9-8523-1423-0 (J-29760)).

- Установить тарелку с сухарями, зафиксировав клапан.

- Простучать вокруг тарелки клапана резиновым молотком.

6. Установить толкатели.

7. Установить ось коромысел в сборе. Затянуть болты крепления оси коромысел моментом затяжки 54 Н-м.

8. Установить свечи накаливания с рейкой. Затянуть моментом 23 Н-м.

9. Установить топливные форсунки:

- Установить уплотнительные кольца (1) и кольцевые уплотнения (2) на топливную форсунку (3). Убедиться в плотности посадки уплотнительных колец в пазах корпуса форсунки.

- Нанести моторное масло в отверстие головки блока цилиндров для установки топливной форсунки.

- Установить топливную форсунку с держателем (4) на головку блока цилиндров. Затянуть болт держателя топливной форсунки моментом затяжки 37 Н-м.

10.Установить корпус термостата в сборе. Затянуть болты крепления термостата моментом затяжки 19 Н-м.

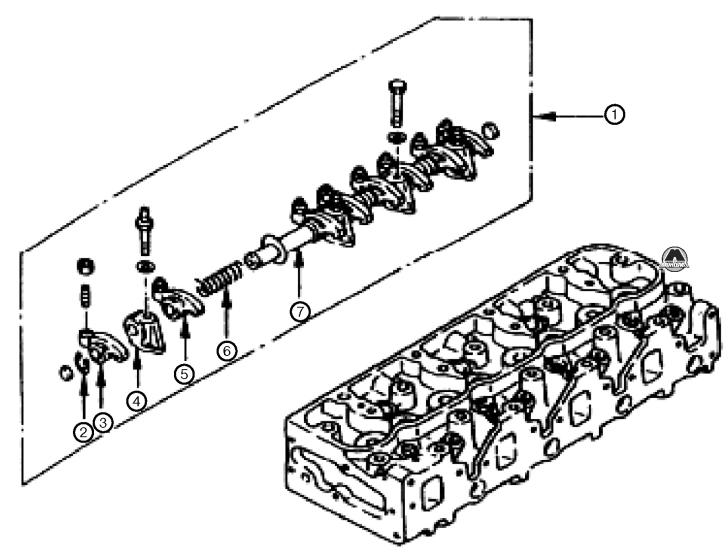

Ось коромысел в сборе

1. Ось коромысел в сборе, 2. Стопорное кольцо, 3. Коромысло, 4. Держатель оси коромысел, 5. Коромысло, 6. Пружина оси коромысел, 7. Ось коромысел.

Разборка

1. Снять ось коромысел в сборе.

2. Разобрать ось коромысел в следующем порядке:

- удалить стопорное кольцо;

- снять коромысло;

- снять держатель оси коромысел;

- снять пружину оси коромысел;

- снять коромысло.

Детали должны быть отрегулированы, отремонтированы или заменены при обнаружении чрезмерного износа или повреждений во время проверки.

1. Проверка зазора между:

- Штангенциркулем или нутромером с индикатором часового типа измерить внутренний диаметр коромысел.

Если значения измерений превышают предельно допустимое, заменить коромысло новым.

Внутренний диаметр отверстия коромысла

| Номинальное значение, мм | Предельно допустимое значение, мм |

| 19,036 | 19,100 |

- кронметром измерить наружный диаметр оси коромысел в месте установки коромысел.

Ось коромысел необходимо заменить новым в случае, если значение измерения превышает предельно допустимое.

Наружный диаметр оси коромысел

| Номинальное значение, мм | Предельно допустимое значение, мм |

| 18,98-19,00 | 18,90 |

Вычислить зазор между коромыслами и осью, при необходимости заменить изношенные детали новыми.

Зазор между коромыслом и осью

| Номинальное значение, мм | Предельно допустимое значение, мм |

| 0,06-0,08 | 0,10 |

- Проверить масляные отверстия коромысел на предмет засоров. При необходимости продуть отверстия сжатым воздухом.

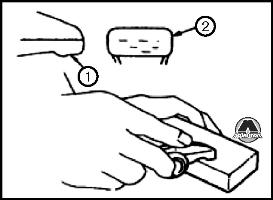

2. Правка коромысел:

- Проверить наличие ступенчатого износа (1) или задиров (2) на контактной поверхности коромысла с верхней частью стержня клапана.

- При обнаружении небольшого ступенчатого износа или незначительных задиров на поверхности контакта, устранить дефекты с помощью точильного камня.

- Если ступенчатый износ или задиры значительны, необходимо заменить коромысло новым.

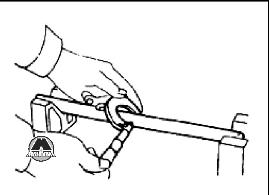

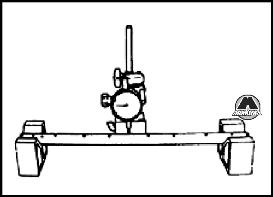

3. Проверка радиального биения оси коромысел:

- Поместить ось коромысел на V-образные призмы.

- Индикатором часового типа измерить радиальное биение в средней части оси коромысел.

- Если величина радиального биения невелика, ось можно выправить гидравлическим прессом.

- Если величина биения превышает 0,2 мм, заменить ось коромысел новой.

Сборка

1. Собрать ось коромысел:

- Нанести на ось коромысел тонким сломе моторное масло.

- Установить коромысла, пружины оси коромысел и держатели.

- Установить стопорное кольцо.

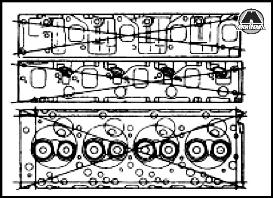

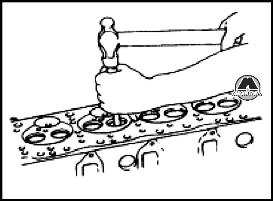

3. Установить ось коромысел в сборе на головку блока цилиндров. Затянуть болты крепления оси коромысел моментом затяжки 54 Н-м в порядке, указанном на рисунке.

Клапанный механизм

1. Ось коромысел в сборе, 2. Сухари, 3. Клапанная пружина, 4. Клапаны, 5. Маслоотражательный колпачок, 6. Направляющая втулка клапана.

2. Сжать клапанную пружину специальным приспособлением (9-85231423-0(J-29760)) и снять сухари с клапана.

3. Снять пружину.

4. Извлечь клапан.

5. Снять маслоотражательные колпачки.

6. Извлечь направляющие втулки клапанов, используя специальное приспособление (9-8523-1212-0).

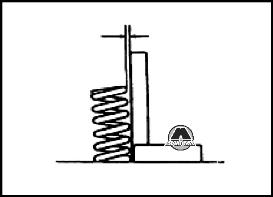

1. Клапанная пружина.

ВниманиеВизуально проверить клапанную пружину и заменить её новой при обнаружении ненормального износа.

- Измерить высоту клапанной пружины в свободном состоянии.

Пружину необходимо заменить новой, если значение измерения ниже предельно допустимого.

| Номинальная высота, мм | Предельно допустимая высота, мм |

| 48,0 | 47,1 |

Визуально проверить пружины клапанов и заменить их новыми при обнаружении ненормального износа.

- Измерить отклонение клапанной пружины по вертикали, используя угольник и линейку. Заменить пружину новой, если отклонение превышает 1,7 мм.

- Сжать пружину до установочной высоты, используя специальное приспособление для проверки. Измерить силу сопротивления пружины.

Если сила сопротивления пружины меньше предельно допустимой, необходимо заменить пружину новой.

| Установочная высота пружины, мм | Номинальная сила сопротивления, Н | Предельно допустимая сила сопротивления, Н |

| 38,9 | 296,2 | 257,9 |

2. Направляющие втулки клапанов.

ВНИМАНИЕСоблюдать осторожность, чтобы не разрушить поверхности контакта седла клапана во время удаления нагара с головки клапана.

Тщательно проверить стержень клапана на предмет абразивного и интенсивного износа.

Клапан и направляющая втулка клапана должны заменяться в паре, даже если обнаружен дефект только одного из них.

- Микрометром измерить наружный диаметр стержня клапана в трех точках, как показано на рисунке. Заменить клапан и направляющую втулку клапана в паре, если диаметр стержня клапана меньше предельно допустимого.

Диаметр стержня клапана

| --- | Номинальный, мм | Предельно допустимый, мм |

| Впускной клапан | 7.946-7.961 | 7.880 |

| Выпускной клапан | 7.921-7.936 | 7.850 |

- Измерить внутренний диаметр направляющей втулки клапана микрометром.

- Вычесть из значения внутреннего диаметра направляющей втулки клапана значение наружного диаметра стержня клапана. Если полученная величина зазора превышает предельно допустимое значение, заменить клапан с направляющей втулкой в сборе.

Зазор между стержнем клапана и направляющей втулкой

| --- | Номинальный, мм | Предельно допустимый, мм |

| Впускной клапан | 0.039-0.069 | 0.200 |

| Выпускной клапан | 0.064-0.096 | 0.250 |

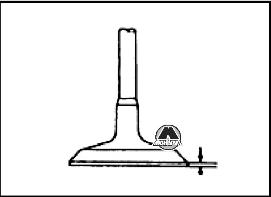

3. Клапаны.

- Измерить толщину клапанной головки, как показано на рисунке.

Если результат измерения меньше предельно допустимой величины, заменить клапан в паре с направляющей втулкой в сборе.

Толщина клапанной головки

| -- | Номинальная, мм | Предельно допустимая, мм |

| Впускной клапан | 1,79 | 1,50 |

| Выпускной клапан | 1,83 |

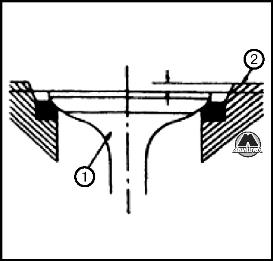

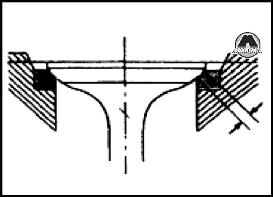

- Вставить клапан (1) в головку блока цилиндров (2). Измерить глубину посадки клапана от нижней поверхности головки блока цилиндров глубиномером или линейкой.

Клапан необходимо заменить новым, если значение измерения превышает предельно допустимую величину.

Глубина посадки клапана

| --- | Номинальная, мм | Предельно допустимая, мм |

| Впускной клапан | 0,73 | 1,28 |

| Выпускной клапан | 0,70 | 1,20 |

- Проверить посадочную поверхность клапана на предмет закруглений и неплотностей прилегания. Контактная поверхность должна быть гладкой.

- Измерить ширину посадочной поверхности.

Седло клапана необходимо заменить новым, если измеренная ширина посадочной поверхности превышает предельно допустимое значение.

Ширина посадочной поверхности клапана

| --- | Номинальная, мм | Предельно допустимая, мм |

| Впускной клапан | 1,7 | 2,2 |

| Выпускной клапан | 2,0 | 2,5 |

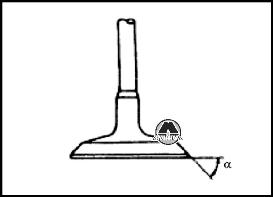

4. Седла клапанов.

- Измерить угол фаски посадочной поверхности клапана.

Если угол фаски а превышает 45°, необходимо заменить клапан в паре с направляющей втулкой новыми.

Замена направляющей втулки клапана

1. Используя специальный инструмент (9-8523-1212-0), выбить направляющую втулку со стороны камеры сгорания.

2. Нанести на наружную поверхность направляющей втулки клапана тонкий слой моторного масла.

3. Установить новую направляющую втулку клапана со стороны верхней части головки блока цилиндров, используя специальный инструмент (5-85231212). Проверить высоту выступания