Двигатель Changan CS55 PLUS / Uni-S c 2021 г. Расположение компонентов, описание и принцип действия

2. Расположение компонентов, описание и принцип действия

Расположение компонентов

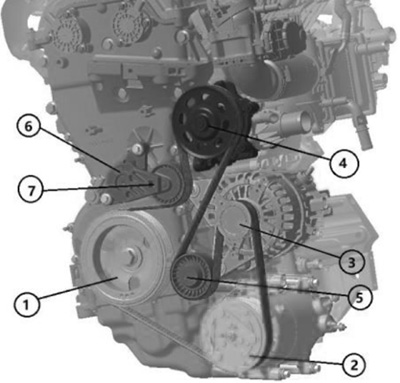

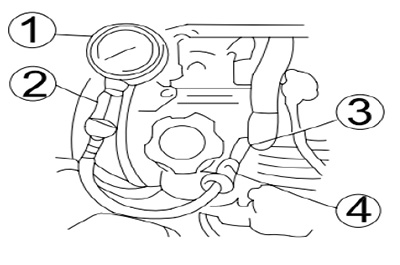

1. Демпфирующий шкив коленчатого вала. 2. Компрессор кондиционера. 3. Генератор. 4. Насос охлаждающей жидкости. 5. Промежуточный ролик. 6. Натяжитель приводного ремня. 7. Ролик натяжителя.

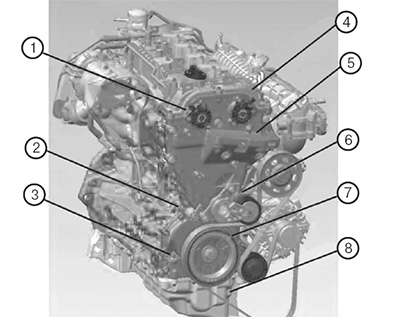

Передняя часть двигателя

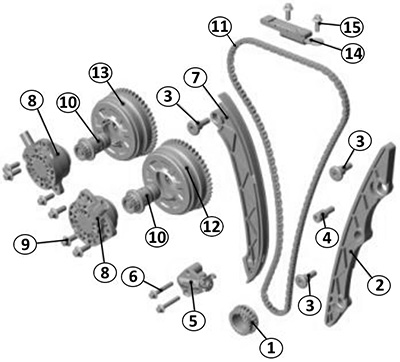

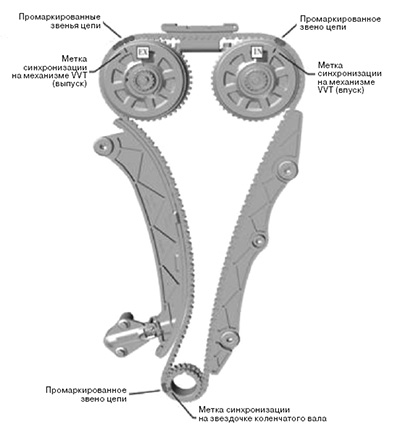

1. Звездочка коленчатого вала (номер по каталогу: 1021211-MK01-AA). 2. Неподвижная направляющая цепи привода газораспределительного механизма (номер по каталогу: 1021230-MK01). 3. Болты крепления направляющей (номер по каталогу: 1000213-B01). 4. Болт крепления (номер по каталогу: 1031022-B01). 5. Натяжитель цепи привода газораспределительного механизма (номер по каталогу: 1021220-MK01). 6. Болты крепления натяжителя (номер по каталогу: 1000239-B04). 7. Подвижная направляющая цепи привода газораспределительного механизма (номер по каталогу: 1021240-MK01). 8. Управляющий электромагнит системы изменения фаз газораспределения (номер по каталогу: 1006060-NE01-AA). 9. Болты крепления управляющего электромагнита (номер по каталогу: 1031046-A01-S 343). 10. Электромагнитный клапан системы изменения фаз газораспределения (номер по каталогу: 1006080-NE01-AA). 11. Цепь привода газораспределительного механизма (номер по каталогу: 1021210-MK01-AA). 12. Механизм VVT распределительного вала впускных клапанов (номер по каталогу: 1006030-NE01). 13. Механизм VVT распределительного вала выпускных клапанов (номер по каталогу: 1006040-NE01). 14. Верхняя неподвижная направляющая цепи привода газораспределительного механизма (номер по каталогу: 1021250-MK01). 15. Болты крепления направляющей (номер по каталогу: 1031045-A01-S 112).

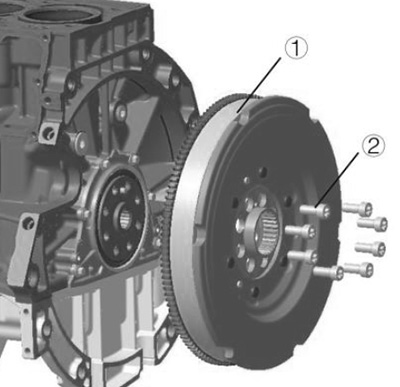

1. Двухмассовый маховик. 2. Болты крепления маховика.

1. Верхнее компрессионное кольцо. 2. Нижнее компрессионное кольцо. 3. Кольцевые диски наборного маслосъемного кольца. 4. Расширитель маслосъемного кольца. 5. Поршень. 6. Шатун. 7. Болты крепления крышки шатуна. 8. Вкладыши шатунного подшипника. 9. Поршневой палец. 10. Стопорное кольцо.

Особенности, описание и принцип действия

Особенности

Двигатель JL473ZQ7 имеет следующие особенности:1. С турбонагнетателем и жидкостным охлаждением.

2. Непрерывное изменение фаз газораспределения впускных и выпускных клапанов (DVVT); с двумя верхними распределительными валами (DOHC). Это увеличивает мощность двигателя и эффективно снижает выбросы.

3. Интегрированный в головку блока цилиндров выпускной коллектор (IEM). Это снижает температуру выхлопных газов в условиях высокой нагрузки и уменьшает обогащение смеси; увеличивает скорость прогрева, улучшает экономию топлива и начальные выбросы.

4. Цепной привод газораспределительного механизма. По сравнению с традиционным ременным приводом газораспределительного механизма, цепь долговечна, не подвержена поломкам и может не требовать обслуживания в течение всего срока службы.

5. Жидкостное охлаждение с двумя термостатами. Двойной термостат может эффективно увеличивать скорость прогрева, снижать трение и расход топлива.

6. Отдельно стоящий масляный насос двигателя с полным изменяемым рабочим объемом. Точное управление давлением масла в двигателе в зависимости от различных условий нагрузки, подача по требованию, управление давлением в замкнутом контуре – все это эффективно снижает потребление энергии по сравнению с традиционным насосом постоянного объема.

7. Облегченная конструкция двигателя: блок цилиндров и головка блока выполнены из цельноалюминиевого сплава; впускной коллектор, крышка головки блока цилиндров, промежуточный охладитель и впускные/выпускные шланги выполнены из пластика.

Описание и принцип действия

1. Головка блока цилиндров:Головка блока цилиндров является крышкой цилиндров двигателя, вместе с поршнями образует камеры сгорания и способна выдерживать воздействие высокой температуры и высокого давления. Головка блока подвергается значительным механическим нагрузкам, которые вызваны пневматическим давлением и усилием затяжки крепежных болтов. Кроме того, головка блока также подвергается высокой термической нагрузке, вызванной контактом с горячими газами. Для обеспечения надлежащего уплотнения головки блока цилиндров необходимо, чтобы на ее поверхности не было повреждений и деформаций. Поэтому она должна обладать высокой прочностью и жесткостью.

Головка блока цилиндров изготовлена из алюминиевого сплава. В верхней части головки блока установлены два распределительных вала, в шкивы которых встроены механизмы VVT, предназначенные для регулирования момента открывания и закрывания впускных и выпускных клапанов.

2. Впускной коллектор:

Впускной коллектор установлен на головке блока цилиндров. Он равномерно распределяет воздух по впускным каналам двигателя, что обеспечивает эффективное наполнение цилиндров и высокую производительность двигателя. Впускной коллектор служит воздушным трубопроводом, соединяющим корпус дроссельной заслонки с впускными каналами головки блока цилиндров. Он распределяет воздух по впускным каналам цилиндров двигателя.

3. Распределительный вал:

Распределительный вал приводит в действие гидравлические толкатели (HLA), которые открывают и закрывают клапаны двигателя. Применяется газораспределительный механизм с двумя верхними распределительными валами (DOHC). Один распределительный вал приводит в действие впускные клапаны, другой — выпускные. Распределительные валы располагаются в верхней части двигателя. Они поддерживаются подшипниками, установленными в головке блока цилиндров, и крепятся крышками распределительных валов. Для подвода масла к подшипникам распределительного вала в головке блока цилиндров просверлены масляные каналы. Моторное масло под давлением подается к каждой шейке распределительного вала. Обратно в масляный поддон масло поступает через возвратное масляное отверстие в головке блока цилиндров. Кулачки распределительного вала обрабатываются с высокой точностью, что обеспечивает открывание и закрывание впускных и выпускных клапанов строго в определенный момент времени и на определенную величину. Кулачки смазываются разбрызгиваемым моторным маслом, которое подается под высоким давлением через шейки распределительного вала.

4. Цепь привода газораспределительного механизма:

Цепь привода газораспределительного механизма служит для синхронизации вращения коленчатого вала и обоих распределительных валов, благодаря чему впускные и выпускные клапаны открываются и закрываются в определенные моменты времени на тактах впуска и выпуска каждого цилиндра. Цепь приводится в движение коленчатым валом двигателя.

5. Шкив распределительного вала:

Вращающее усилие от коленчатого вала через цепь привода газораспределительного механизма передается на шкив распределительного вала. Встроенный в шкив гидравлический механизм обеспечивает непрерывное регулирование фаз газораспределения.

6. Поршень:

Поршень воспринимает давление газообразных продуктов сгорания топлива и передает его через поршневой палец на шатун, который вращает коленчатый вал. Верхняя часть (днище) поршня также является частью камеры сгорания.

7. Впускной клапан:

Впускной клапан управляет поступлением воздуха в цилиндр двигателя. Во время такта впуска распределительный вал открывает впускной клапан, через который воздух поступает в камеру сгорания. После завершения такта впуска впускной клапан закрывается под действием пружины. Впускной клапан остается закрытым во время тактов сжатия, расширения и выпуска. Каждый цилиндр двигателя снабжен двумя впускными клапанами для более эффективного наполнения воздухом.

8. Выпускной клапан:

Выпускной клапан служит для удаления отработавших газов из цилиндра двигателя. Во время такта выпуска распределительный вал открывает выпускной клапан, и отработавшие газы отводятся из камеры сгорания в выпускной коллектор. После завершения такта выпуска впускной клапан закрывается под действием пружины. Выпускной клапан остается закрытым во время тактов впуска, расширения и выпуска. Каждый цилиндр двигателя снабжен двумя выпускными клапанами для более эффективного удаления отработавших газов.

9. Демпфирующий шкив коленчатого вала (гаситель колебаний):

Демпфирующий шкив устраняет воздействие крутильных колебаний на коленчатый вал, возникающих при сгорании топлива в цилиндрах двигателя. Гаситель крутильных колебаний встроен в шкив коленчатого вала, от которого приводится в действие приводной ремень вспомогательных агрегатов (генератор, компрессор кондиционера и т.д.).

10. Приводной ремень вспомогательных агрегатов:

Приводной ремень соединяет шкивы компрессора кондиционера, генератора и натяжного устройства с демпфирующим шкивов коленчатого вала. Натяжение приводного ремня регулируется при помощи автоматического натяжителя.

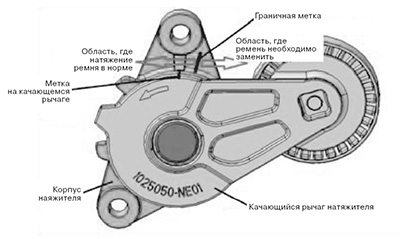

11. Натяжитель приводного ремня:

Для регулировки натяжения ремня привода вспомогательных агрегатов используется автоматическое натяжное устройство. При длительной эксплуатации приводной ремень удлиняется и провисает. Натяжитель автоматически регулирует натяжения приводного ремня, предотвращая его проскальзывание на шкивах. Автоматический натяжитель также уменьшает шум, издаваемый приводным ремнем, и делает работу ремня более плавной.

12. Натяжитель цепи привода газораспределительного механизма:

Для регулировки натяжения цепи привода газораспределительного механизма используется автоматическое натяжное устройство. При длительной эксплуатации цепь удлиняется и провисает. Натяжитель автоматически регулирует натяжения приводной цепи, предотвращая перескакивание ее звеньев по звездочкам. Автоматический натяжитель также уменьшает шум, издаваемый цепью привода газораспределительного механизма, и делает работу цепи более плавной.

13. Приводной механизм распределительного вала выпускных клапанов:

Приводной механизм распределительного вала выпускных клапанов изменяет угловое положение соответствующего вала, тем самым регулируя объем отработавших газов, отводимых из камеры сгорания, что способствует сокращению вредных выбросов автомобиля. Управление приводным механизмом распределительного вала выпускных клапанов осуществляет блок управления двигателем (ECM).

14. Приводной механизм распределительного вала впускных клапанов:

Приводной механизм распределительного вала впускных клапанов изменяет угловое положение соответствующего вала, тем самым регулируя объем воздуха, поступающего в камеру сгорания, что способствует повышению топливной экономичности автомобиля. Управление приводным механизмом распределительного вала впускных клапанов осуществляет блок управления двигателем (ECM).

15. Коленчатый вал:

Коленчатый вал — наиболее важная механическая деталь двигателя. Коленчатый вал воспринимает усилие, передаваемое шатунами, и преобразует его в крутящий момент, который используется для привода ведущих колес автомобиля и вспомогательных агрегатов двигателя. Коленчатый вал подвергается совместному воздействию центробежных сил от вращающихся деталей и периодически изменяющимся инерционным силам от деталей, совершающих возвратно-поступательное движение. Поэтому коленчатый вал должен обладать высоким сопротивлением изгибающим и скручивающим нагрузкам.

16. Звездочка привода газораспределительного механизма:

Звездочка передает вращающее усилие от коленчатого вала на распределительные валы через цепь привода газораспределительного механизма.

3. Принцип работы системы

Принцип работы поршневого двигателя

1. Такт впуска: выпускной клапан закрыт, впускной клапан открыт. Поршень под действием коленчатого вала движется от ВМТ к НМТ. По мере перемещения поршня объем цилиндра постепенно увеличивается и в нем образуется некоторое разрежение. Блок ECM подает на топливную форсунку команду на впрыск топлива во впускной патрубок, открывается впускной клапан, и горючая топливно-воздушная смесь поступает в цилиндр через впускной клапан.2. Такт сжатия: впускной и выпускной клапаны закрыты. После завершения такта сжатия коленчатый вал перемещает поршень от НМТ к ВМТ. По мере перемещения поршня объем цилиндра постепенно уменьшается, горючая смесь сжимается и ее температура быстро возрастает.

3. Рабочий ход: впускной и выпускной клапаны остаются закрытыми. В конце такта сжатия блок ECM размыкает цепь первичной обмотки катушки зажигания, в результате чего генерируется высокое напряжение во вторичной обмотке катушки. Это напряжение по высоковольтному проводу передается на свечу зажигания, которая установлена в верхней части головки блока цилиндров. Когда импульс высокого напряжения пробивает межэлектродный зазор свечи зажигания, образуется электрическая искра, которая воспламеняет топливно-воздушную смесь в цилиндре. Пламя быстро распространяется по всему объему камеры сгорания. При сгорании рабочей смеси высвобождается большой объем тепловой энергии, объем сгорающих газов быстро увеличивается, одновременно возрастают давление и температура в цилиндре. Давление расширяющихся газов воздействует на поршень, который перемещается из ВМТ в НМТ. Возвратно-поступательное движение поршня через шатун преобразуется во вращение коленчатого вала.

4. Такт выпуска: выпускной клапан открыт, впускной клапан закрыт. Коленчатый вал через шатун перемещает поршень из НМТ в ВМТ. Под действием движущегося поршня и остаточного давления продукты сгорания вытесняются из цилиндра через выпускной клапан. Когда поршень достигает ВМТ, такт выпуска завершается и выпускной клапан закрывается.

Однако на реальном двигателе впускной клапан открывается до достижения поршнем ВМТ и закрывается после его прохождения через НМТ. Это позволяет улучшить наполнение цилиндра воздухом и снизить потери энергии в процессе впуска. Вместе с тем выпускной клапан открывается немного раньше перед НМТ и закрывается после ВМТ. Это позволяет уменьшить количество остаточных газов в цилиндре и снизить потери энергии в процессе впуска. При такой схеме работы между впускным и выпускным клапанами существует некоторый угол перекрытия, когда оба клапана одновременно остаются открытыми при определенном угловом положении коленчатого вала. Выходящие через выпускной клапан отработавшие газы создают в цилиндре разрежение, которое способствует дополнительному всасыванию горючей смеси через впускной клапан и обеспечивает более эффективное наполнение цилиндра. Однако это не означает, что чем больше угол перекрытия клапанов, тем лучше. На различных режимах работы двигателя требования к угловому перекрытию клапанов разные, поэтому в двигателе используется система изменения фаз газораспределения.

Принцип работы системы изменения фаз газораспределения (VVT)

При увеличении оборотов двигателя блок ЕСМ включает электромагнитный клапан управления подачей масла, который направляет поток моторного масла на ротор внутри механизма VVT в определенное время, в определенном количестве и в определенном направлении. Под воздействием давления ротор механизма VVT поворачивает распределительный вал вперед или назад на определенный угол относительно статора, за счет чего изменяется угол перекрытия клапанов и фазы газораспределения.Гидравлические устройства, установленные на двигателе, по сигналам блока ЕСМ регулируют периоды открывания и закрывания клапанов как в направлении опережения, так и в направлении запаздывания, или поддерживают их постоянным.

Аббревиатура VVT означает «непрерывное изменение фаз газораспределения». Любому объекту, имеющему массу, свойственна инерция. Воздух, всасываемый в цилиндр двигателя, также обладает инерцией. Поэтому после завершения такта впуска он продолжает поступать в цилиндр. Частота вращения коленчатого вала двигателя влияет на всасывание воздуха и удаление отработавших газов, а также на процесс сгорания в цилиндре. При высокой частоте вращения расход воздуха и инерция воздушного потока больше, что делает возможным более раннее открывание впускного клапана, обеспечивающее поступление большего количества воздуха. И наоборот, при низкой частоте вращения расход воздуха и инерция потока незначительны. По мере перемещения поршня к ВМТ некоторое количество свежего заряда вытесняется обратно во впускную систему, что ухудшает наполнение цилиндра и вызывает неустойчивую работу двигателя. Поэтому при низких оборотах двигателя лучше обеспечить более раннее открывание впускного клапана. Профиль кулачка распределительного вала рассчитывается с учетом оптимальной работы клапанного механизма во всем диапазоне рабочих оборотов двигателя.

Диагностическая информация и процедуры

Описание диагностики

Перед тем как приступать к диагностике неисправностей механической части, изучите разделы «Описание и принцип действия» и «Принцип работы системы». Они помогут вам ознакомиться с устройством и принципом действия механизмов двигателя, определить правильную последовательность этапов диагностики и, что еще более важно, позволят определить, является ли состояние, описываемое владельцем автомобиля, признаком неисправности или особенностью работы системы. Диагностика неисправностей механических узлов должна всегда начинаться с внешнего осмотра, который поможет специалистам по ремонту выбрать следующий логический этап диагностики неисправностей. Умение правильно пользоваться технологическими картами диагностики сокращает время, необходимое на поиск неисправности, и позволяет избежать ошибок при определении неисправных компонентов и деталей.Внешний осмотр

1. Проверьте наличие дополнительного оборудования, установленного после продажи автомобиля, которое может влиять на нормальную работу механизмов и деталей двигателя.2. Проверьте видимые и легкодоступные компоненты системы на наличие явных повреждений или состояний, которые могли спровоцировать появление неисправности.

3. Проверьте уровень моторного масла и его вязкость.

4. Запишите значения рабочих параметров, таких как частота вращения коленчатого вала и температура окружающего воздуха.

5. Сравните результаты с характеристиками заведомо исправного двигателя, чтобы проверить, насколько текущее состояние двигателя соответствует норме.

Комплексная проверка двигателя

1. Проверьте охлаждающую жидкость.2. Проверьте моторное масло.

3. Проверьте аккумуляторную батарею.

4. Проверьте свечи зажигания.

5. Проверьте воздушный фильтр:

- Снимите воздушный фильтр.

- Проверьте воздушный фильтр на наличие загрязнений, повреждений или признаков закупоривания. При наличии загрязнений продуйте фильтр сжатым воздухом. Если продувка сжатым воздухом не позволяет полностью очистить фильтр от загрязнений, замените воздушный фильтр.

6. Проверьте компрессию в цилиндрах:

Примечание:

- Компрессия в цилиндрах — это ключевой показатель работы двигателя. По нему также можно определить неисправность той или иной системы двигателя. Поэтому при техническом обслуживании двигателя необходимо проверять компрессию в цилиндрах.

- Убедитесь в том, что аккумуляторная батарея полностью заряжена и исправен стартер. В противном случае при измерении компрессии могут быть получены неверные показания.

Внимание:

- При диагностике состояния двигателя значения компрессии в цилиндрах используются только в качестве справочных.

- Не определяйте причины низкой компрессии путем разборки двигателя, даже если наблюдаются некоторые неисправности.

- Для определения компрессии используйте манометр с достаточной точностью измерения и перед началом измерений установите его на ноль.

- Прогрейте двигатель до чуть ниже нормальной рабочей температуры.

- Заглушите двигатель после прогрева. После этого установите рычаг переключения передач в нейтральное положение и активируйте стояночный тормоз.

- Отсоедините разъемы жгутов проводов всех топливных форсунок.

- Снимите катушки зажигания и свечи зажигания в каждом цилиндре.

- Вставьте специальный инструмент (манометр) в отверстие свечи зажигания.

- Нажмите на педаль акселератора, чтобы дроссельная заслонка полностью открылась.

- Запустите двигатель с полностью заряженной аккумуляторной батареей и считайте максимальное давление на манометре.

- При помощи кнопки сброса давления сбросьте показания манометра, чтобы стрелка установилась на нуле. Таким же образом проверьте компрессию в других трех цилиндрах и вычислите среднее значение. Оно должно находиться в диапазоне 900-1200 кПа (при 180-250 об/мин).

Внимание:

- НЕ затягивайте переходник шланга при вворачивании в цилиндр слишком сильно, чтобы не возникли сложности при его снятии.

- В ходе измерений не держите переключатель зажигания в положении «START» дольше 10 секунд. В противном случае могут возникнуть повреждения двигателя.

- Перед прокруткой коленчатого вала убедитесь в том, что аккумуляторная батарея полностью заряжена. Правильные величины компрессии можно получить, только если обороты коленчатого вала при прокрутке равны 180–250 об/мин.

- Используйте один и тот же способ измерения компрессии для всех цилиндров.

- Значение компрессии в цилиндре:

Номинальное значение: 900-1200 кПа (при 180–250 об/мин). Это значение постепенно снижается по мере эксплуатации автомобиля, но минимальное значение не должно быть ниже 900 кПа, а разность компрессии по цилиндрам не должна превышать 100 кПа. На основании этих показаний сделайте следующие выводы:

• Нормальное состояние: давление в каждом цилиндре повышается быстро и равномерно, достигая номинального значения.

• Повреждение поршневого кольца: низкое давление в первом такте сжатия, которое повышается в последующих тактах, но не достигает нормального уровня. Давление заметно увеличивается после добавления моторного масла в цилиндр.

• Неисправность клапана: низкое давление в первом такта сжатия, которое не повышается в последующих тактах. Давление не повышается сколь-нибудь ощутимо после добавления моторного масла в цилиндр.

- После проверки установите свечи зажигания, катушки зажигания и подсоедините разъемы жгутов проводов топливных форсунок.

Диагностика шума двигателя

Общая информация

Вибрация двигателя представляет собой резонансные шумы двигателя. Если частота вибрации двигателя и частота шума, сопровождающего неисправность, совпадают, шум становится слышимым. Сильная вибрация обычно сопровождается громким шумом, причиной которого является поломка или чрезмерный износ внутренних компонентов двигателя. Шум от незначительной вибрации можно услышать с трудом. Причиной слабой вибрации может быть износ внутренних компонентов двигателя. Ослабление крепления или поломка наружных компонентов двигателя могут приводить к сильной или слабой вибрации. Выполняя диагностику постороннего шума, выявите источник резонанса и устраните неисправность.Шум, проявляющийся при увеличении нагрузки на двигатель

1. Проверьте приводной ремень. Если натяжение ремня слишком сильное или ремень имеет повреждения, то замените ремень. Убедитесь в том, что неисправность устранена.2. Проверьте систему выпуска отработавших газов. Если компоненты системы выпуска задевают другие компоненты или поверхность дороги, то установите их надлежащим образом. Убедитесь в том, что неисправность устранена.

3. Проверьте маховик:

- Проверьте имеются ли трещины на маховике, не деформирован ли маховик, не задевает ли он за другие компоненты.

- Проверьте, в исправном ли состоянии маховик.

Замените маховик. Убедитесь в том, что неисправность устранена.

Легкая вибрация при прогреве двигателя

1. Проверьте приводной ремень на наличие слабины, износа и других дефектов. При необходимости замените приводной ремень и проверьте, устранена ли неисправность.2. Проверьте, соответствует ли вязкость используемого моторного масла норме. Заправьте двигатель маслом, характеристики которого соответствуют сезонной температуре воздуха, и убедитесь в том, что неисправность устранена.

3. Запустите двигатель и проверьте, есть ли нарушения в работе компрессора кондиционера и слышны ли посторонние шумы. Замените неисправный компонент и убедитесь в том, что неисправность устранена.

4. Проверьте роликовые коромысла, клапанные пружины и другие компоненты клапанного механизма и убедитесь в том, что они работают нормально. Замените неисправный компонент и убедитесь в том, что неисправность устранена.

5. Проверьте зазор в поршневом пальце и убедитесь в том, что он не превышает номинальное значение. Замените неисправный компонент и убедитесь в том, что неисправность

устранена.

Примечание:

Номинальное значение: 0,004 – 0,012 мм.

6. Проверьте шатуны на предмет деформации. Замените неисправный компонент и убедитесь в том, что неисправность устранена.

Вибрация двигателя на холостом ходу и при прогреве

1. Проверьте приводной ремень на наличие слабины, износа и других дефектов. При необходимости замените приводной ремень и проверьте, устранена ли неисправность.2. Проверьте, соответствует ли вязкость используемого моторного масла норме. Заправьте двигатель маслом, характеристики которого соответствуют сезонной температуре воздуха, и убедитесь в том, что неисправность устранена.

3. Запустите двигатель и проверьте, есть ли нарушения в работе компрессора кондиционера и слышны ли посторонние шумы. Замените неисправный компонент и убедитесь в том, что неисправность устранена.

4. Проверьте роликовые коромысла, клапанные пружины и другие компоненты клапанного механизма и убедитесь в том, что они работают нормально. Замените неисправный компонент и убедитесь в том, что неисправность устранена.

5. Проверьте зазор между поршнем и поршневым пальцем. При чрезмерном зазоре замените неисправный компонент и убедитесь в том, что неисправность устранена.

6. Проверьте шатуны на предмет деформации. Замените неисправный компонент и убедитесь в том, что неисправность устранена.

7. Проверьте зазор между поршнем и стенкой цилиндра. При чрезмерном зазоре замените неисправный компонент и убедитесь в том, что неисправность устранена.

8. Проверьте смещение поршневого пальца. При чрезмерном зазоре отремонтируйте или замените неисправный компонент и убедитесь в том, что неисправность устранена.

Пропуски воспламенения, сопровождаемые посторонним шумом

1. С помощью диагностического тестера проверьте, зарегистрированы ли коды неисправности, связанные с системой управления двигателем. Выполните ремонт с учетом записанного диагностического кода неисправности.2. С помощью диагностического тестера проверьте, имеется ли в потоке данных информация, указывающая на детонационное сгорание, сравните с данными заведомо исправного автомобиля и определите, имеется ли разница в данных. Отремонтируйте неисправный компонент.

3. Проверьте, не утратили ли клапанные пружины упругость и не разрушены ли они. Проверьте, соответствует ли норме используемое топливо. Отремонтируйте неисправный компонент. Проверьте, устранена ли неисправность.

4. Проверьте клапаны на предмет заедания или деформации. Отремонтируйте неисправный компонент.

5. Проверьте, не повреждены ли толкатели клапанов, не заедают ли они и не изношены ли, а также проверьте на предмет наличия других неисправностей. Отремонтируйте неисправный компонент.

6. Проверьте распределительный вал на наличие видимых дефектов или повышенного износа кулачков. При наличии повреждений замените распределительный вал.

7. Проверьте направляющие втулки клапанов на наличие трещин, чрезмерного износа и других дефектов. При наличии повреждений отремонтируйте головку блока цилиндров.

8. Проверьте правильность установки тарелок клапанных пружин. При наличии повреждений отремонтируйте неисправный компонент.

9. Убедитесь в том, что неисправность устранена.

Диагностика приводного ремня

Общая проверка

1. Проверку необходимо выполнить на холодном двигателе или через 30 минут после его выключения.2. Визуально проверьте клиновой приводной ремень на наличие чрезмерного износа и повреждений корда. Замените приводной ремень, если он поврежден или сильно изношен.

3. Визуально проверьте внутреннюю часть и края приводного ремня на наличие повреждений, износа и трещин; при обнаружении дефектов замените приводной ремень.

4. Если внешний осмотр не выявил дефектов приводного ремня, упомянутых выше в пунктах 2 и 3, проверьте натяжение приводного ремня следующим образом:

- Проверните шкив коленчатого вала по часовой стрелке на два оборота, чтобы равномерно распределить натяжение по всей длине ремня.

- Проверьте, выходит ли метка на качающемся рычаге граничную метку на корпусе натяжителя.

6. При установке приводного ремня следует убедиться, что он правильно лег в ручей ведущего шкива.

7. Не допускайте попадания моторного масла и охлаждающей жидкости на приводной ремень.

8. Запрещается чрезмерно сгибать или перекручивать приводной ремень.

Диагностика стрекочущего звука приводного ремня

Рекомендация по диагностике: данное явление может быть следствием временного нарушения работы ремня, вызванного попаданием влаги на приводной ремень или шкив. В таком случае необходимо распылить небольшое количество воды на приводной ремень, чтобы спровоцировать появление неисправности, с которой обратился клиент. Если признак неисправности проявляется после смачивания ремня, протрите шкив. Появление стрекочущего звука может быть также вызвано ослаблением или неправильной установкой деталей кузова, подвески или других узлов автомобиля.Описание неисправности: следующие состояния являются признаками стрекочущего звука со стороны приводного ремня:

- Стрекочущий звук слышен каждый раз при повороте ремня на один оборот.

- Шум обычно возникает в дождливые дни и в холодное утро.

1. Проверьте наличие признака неисправности. При работе двигателя слышен стрекот ремня? Если не слышен, то вернитесь к рекомендациям по диагностике. Если звук слышен, то перейдите к п. 2.

2. Снимите приводной ремень, запустите двигатель, но не дольше, чем на 30 секунд, и проверьте, исчез ли стрекочущий звук. Если исчез, то см. «Диагностика шума двигателя» (см. раздел выше). Если нет, то перейдите к п. 3.

3. Проверьте, в нормальном ли состоянии поверхность приводного ремня (не наблюдается отслаивание, растрескивание и другие дефекты). При наличии повреждений, замените приводной ремень новым.

4. Проверьте, правильно ли установлен ведущий шкив ремня (шкив не должен отклоняться от вертикали). Переустановите ведущий шкив ремня, замените приводной ремень при необходимости.

5. Проверьте, в исправном ли состоянии ведущий шкив (на шкиве не должно быть искривлений и вмятин). При необходимости замените неисправный шкив.

6. Проверьте все крепежные детали ременного привода на предмет ослабления затяжки. При необходимости затяните ослабленные крепежные детали.

7. Замените приводной ремень и убедитесь в том, что неисправность устранена.

Диагностика скрипящего звука приводного ремня

Рекомендация по диагностике: скрип приводного ремня может быть вызван ослаблением или неправильной установкой деталей кузова, подвески и т. п. В случае периодического появления звука проверьте все детали привода вспомогательных агрегатов, изменяя нагрузку на двигатель. Рекомендуется проверить систему кондиционера на избыток хладагента, на наличие пережатых участков шланга рулевого усилителя, соответствие рабочей жидкости рулевого усилителя рекомендованной и исправность генератора.Описание неисправности: следующие состояния являются признаками скрипа со стороны приводного ремня:

- Скрип, вызываемый проскальзыванием приводного ремня.

- Шум появляется при воздействии большой нагрузки на приводной ремень, например при включении компрессора кондиционера, резком открывании дроссельной заслонки при работающем двигателе, или же ремень скрипит при прохождении по неисправным компонентам ременного привода.

1. Проверьте наличие признака неисправности. При работе двигателя слышен скрип ремня? Если не слышен, то вернитесь к рекомендациям по диагностике. Если звук слышен, то перейдите к п. 2.

2. Снимите приводной ремень, запустите двигатель, но не дольше, чем на 30 секунд, и убедитесь в том, что скрип пропал. Если исчез, то см. «Диагностика шума двигателя» (см. раздел выше). Если нет, то перейдите к п. 3.

3. Проверьте исправность подшипников приводных шкивов всех вспомогательных агрегатов (подшипники шкивов не должны заедать или иметь люфт). При необходимости замените поврежденный шкив или подшипник.

4. Проверьте, исправно ли работает натяжитель приводного ремня. Подшипники натяжного шкива не должны заедать или иметь люфт, а натяжитель не должен быть сломан или ослаблен. При необходимости замените натяжитель приводного ремня.

5. Проверьте, установлен ли надлежащий приводной ремень. Проверьте, не растянут ли приводной ремень. При необходимости замените приводной ремень.

6. Проверьте крепежные детали ременного привода на предмет ослабления затяжки. При необходимости затяните ослабленные крепежные детали.

7. Проверьте, в исправном ли состоянии ведущий шкив (на шкиве не должно быть искривлений и вмятин). При необходимости замените неисправный шкив.

Диагностика воющего звука приводного ремня

Рекомендация по диагностике: от приводного ремня не идет воющий звук. В случае периодического появления звука проверьте все детали привода вспомогательных агрегатов, изменяя нагрузку на двигатель вплоть до максимальной. Такое состояние может быть вызвано (но не ограничивается только этим) переполнением системы кондиционирования, а также неисправностью генератора.Описание неисправности: постоянный высокочастотный шум.

1. Проверьте наличие признака неисправности. При работе двигателя слышен воющий звук со стороны ремня? Если не слышен, то вернитесь к рекомендациям по диагностике. Если звук слышен, то перейдите к п. 2.

2. Снимите приводной ремень, запустите двигатель, но не дольше, чем на 30 секунд, и убедитесь в том, что воющий звук пропал. Если исчез, то см. «Диагностика шума двигателя» (см. раздел выше). Если нет, то перейдите к п. 3.

3. Проверьте исправность подшипников приводных шкивов всех вспомогательных агрегатов. Подшипники шкивов не должны заедать или иметь люфт. При необходимости замените поврежденный шкив или подшипник.

Диагностика соскакивания приводного ремня

Рекомендация по диагностике: периодическое соскакивание приводного ремня со шкива может быть вызвано смещением шкива. При резком изменении нагрузки на приводной ремень со стороны деталей привода вспомогательных агрегатов возможно соскакивание ремня со шкива. Проверьте, исправно ли работают детали привода вспомогательных агрегатов? Если длина приводного ремня не соответствует требованиям, натяжное устройство не может обеспечить его надлежащее натяжение.Описание неисправности: приводной ремень соскакивает со шкива или его невозможно правильно установить на шкив.

1. Проверьте приводной ремень на наличие повреждений и замените новым при необходимости.

2. Проверьте шкив на наличие смещения и устраните неисправность.

3. Проверьте шкив на наличие искривления и вмятин, отремонтируйте неисправную деталь.

4. Проверьте натяжитель приводного ремня на наличие деформаций и трещин, отремонтируйте неисправную деталь.

5. Проверьте исправность работы натяжителя приводного ремня, отремонтируйте или замените неисправную деталь.

6. Проверьте надежность затяжки всех крепежных деталей привода вспомогательного оборудования, отремонтируйте неисправные детали.

7. Убедитесь, что неисправность устранена.

Диагностика чрезмерного износа приводного ремня

Рекомендация по диагностике: чрезмерный износ приводного ремня обычно вызван его неправильной установкой или использованием неподходящего ремня. Небольшое смещение ведущего шкива не вызывает чрезмерного износа ремня, но может привести к повышенному шуму и соскакиванию ремня. Значительное смещение ведущего шкива может вызвать чрезмерный износ ремня и его соскакивание.Описание неисправности: износ наружного края приводного ремня, вызванный неправильной установкой ремня.

1. Проверьте, не соприкасается ли приводной ремень с кронштейном, жгутом проводов, шлангом или другими деталями? При необходимости устраните обнаруженные неисправности.

2. Проверьте поверхности шкивов всех вспомогательных агрегатов на наличие дефектов, таких как глубокие царапины, острые кромки или зазубрины. При необходимости отремонтируйте поврежденные детали или замените шкив при необходимости.

3. Проверьте, не установлен ли приводной ремень ненадлежащих размеров. Если да, замените приводной ремень на новый подходящего размера.

Проверка установки фаз газораспределения

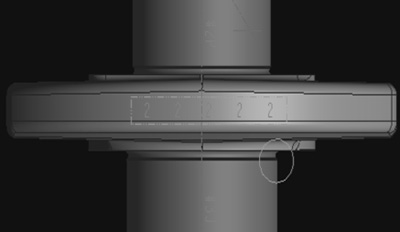

1. При снятии передней крышки двигателя поверните коленчатый вал по часовой стрелке, чтобы проверить, совмещены ли метки синхронизации механизма газораспределения двигателя, как показано на рисунке ниже.

3. Проверьте узел натяжителя цепи привода газораспределительного механизма на предмет заедания, и замените при необходимости.

Процедура подбора вкладышей коренных и шатунных подшипников коленчатого вала

Вкладыши коренных подшипников

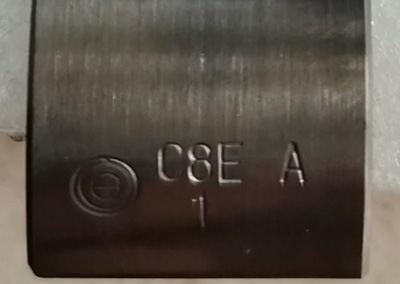

1. Отметьте пять цифр на блоке цилиндров и двигаясь слева направо и сверху вниз, чтобы обозначить диаметры отверстий коленчатого вала крышек коренных подшипников «1», «2», «3», «4» и «5» соответственно. Диаметры отверстий коренных подшипников картера делятся на группы 1, 2 и 3.

Сумма группового значения отверстия коренного подшипника картера + группового значения коренной шейки коленчатого вала + группового значения толщины вкладыша коренного подшипника равна 7. Например, первое коренное подшипниковое отверстие картера равно 2, первая коренная шейка коленчатого вала равна 3, а дополнительная группа вкладышей коренного подшипника равна 2. Второе коренное подшипниковое отверстие картера равно 1, вторая коренная шейка коленчатого вала равна 1, а дополнительная группа вкладышей коренного подшипника равна 5.

Вкладыш подшипника должен быть подобран в соответствии со следующей таблицей.

| Установочный зазор 0,014-0,032 мм | Группа диаметров коренных шеек коленчатого вала | ||||||||

| 1 | 2 | 3 | |||||||

| Метка группы | |||||||||

| 1 | 2 | 3 | |||||||

| Метка группового значения отверстия коренного подшипника картера | Группа | Метка | Диапазон размеров группы | Ø48 (0,000 / -0,006) мм | Ø48 (-0,0061 / -0,012) мм | Ø48 (-0,0121 / -0,018) мм | |||

| 1 | 1 | Ø52 (+0,006 / 0,000) мм | 5 | 2 (-0,007 / -0,01) мм | 4 | 2 (-0,004 / -0,007) мм | 3 | 2 (-0,001 / -0,004) мм | |

| 2 | 2 | Ø52 (+0,012/ +0,0061) мм | 4 | 2 (-0,004 / -0,007) мм | 3 | 2 (-0,001 / -0,004) мм | 2 | 2 (+0,002 / -0,001) мм | |

| 3 | 3 | Ø52 (+0,018 / +0,0121) мм | 3 | 2 (-0,001 / -0,004) мм | 2 | 2 (+0,002 / -0,001) мм | 1 | 2 (+0,005 / +0,002) мм | |

Вкладыши шатунных подшипников

1. На пятом противовесе коленчатого вала слева направо выгравированы четыре числа, представляющие группы диаметров первой, второй, третьей и четвертой шатунных шеек соответственно. Диаметр шатунной шейки коленчатого вала делится на группы 1, 2 и 3.

Сумма группового значения диаметра большой головки шатуна + группового значения шатунной шейки коленчатого вала + группового значения толщины вкладыша шатунного подшипника равна 6. Например, отверстие большой головки шатуна равно 2, первая шатунная шейка коленчатого вала равна 3, а дополнительная группа вкладыша шатунного подшипника равна 1. Отверстие большой головки шатуна равно 1, вторая шатунная шейка коленчатого вала равна 1, дополнительная группа вкладыша шатунного подшипника равна 3, а сумма равна 5. Отверстие большой головки шатуна равно 3, вторая шейка шатуна коленчатого вала равна 3, дополнительная группа втулки шатуна равна 1, а сумма равна 7. Вкладыш подшипника должен быть подобран в соответствии со следующей таблицей.

| Установочный зазор 0,014-0,042 мм | Группа диаметров шатунных шеек коленчатого вала | ||||||||

| 1 | 2 | 3 | |||||||

| Метка группы | |||||||||

| 1 | 2 | 3 | |||||||

| Метка группового значения отверстия большой головки шатуна | Группа | Метка | Диапазон размеров группы | Ø44 (0,000 / -0,006) мм | Ø44 (-0,0061 / -0,012) мм | Ø44 (-0,0121 / -0,018) мм | |||

| 1 | 1 | Ø47 (+0,006 / 0,000) мм | 3 | 1,5 (-0,007 / -0,011) мм | 3 | 1,5 (-0,007 / -0,0011) мм | 2 | 1,5 (-0,003 / -0,007) мм | |

| 2 | 2 | Ø47 (+0,012/ +0,0061) мм | 3 | 1,5 (-0,007 / -0,0011) мм | 2 | 1,5 (-0,003 / -0,007) мм | 1 | 1,5 (+0,001 / -0,003) мм | |

| 3 | 3 | Ø47 (+0,018 / +0,0121) мм | 2 | 1,5 (-0,003 / -0,007) мм | 1 | 1,5 (+0,001 / -0,003) мм | 1 | 1,5 (+0,001 / -0,003) мм | |