Двигатель Dong Feng EQ1030. Коленчатый вал и ШПГ Dong Feng EQ1030

5. Коленчатый вал и шатунно-поршневая группа

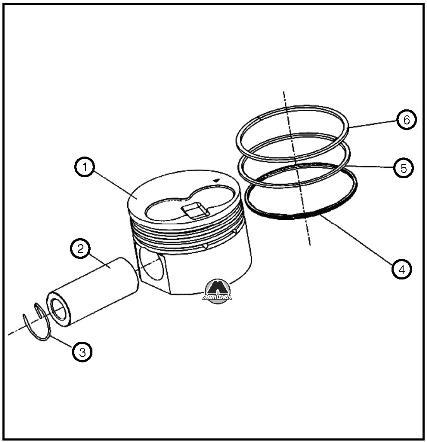

1. Поршень, 2. Поршневой палец, 3. Стопорное кольцо, 4. Маслосъемное кольцо, 5, 6. Первое и второе компрессионные кольца.

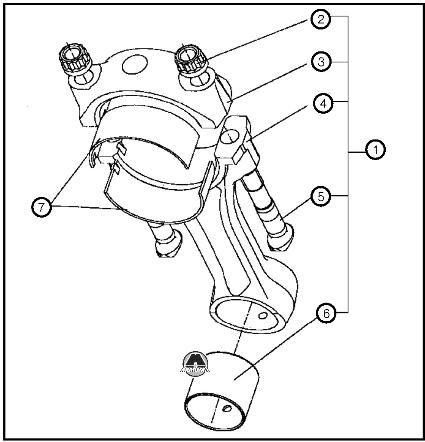

1. Шатун в сборе, 2. Гайка крепления шатунной крышки, 3. Шатунная крышка, 4. Шатун, 5. Болт крепления, 6. Втулка головки шатуна.

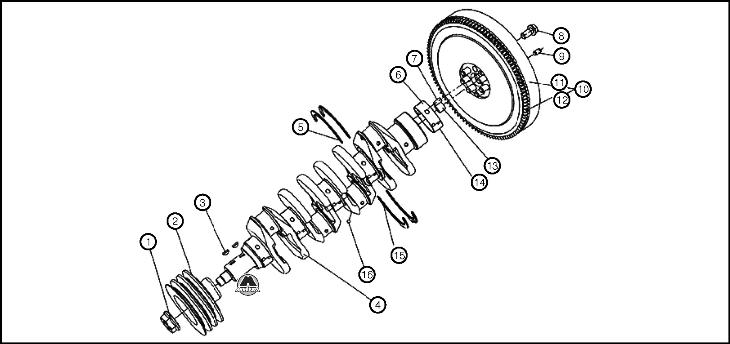

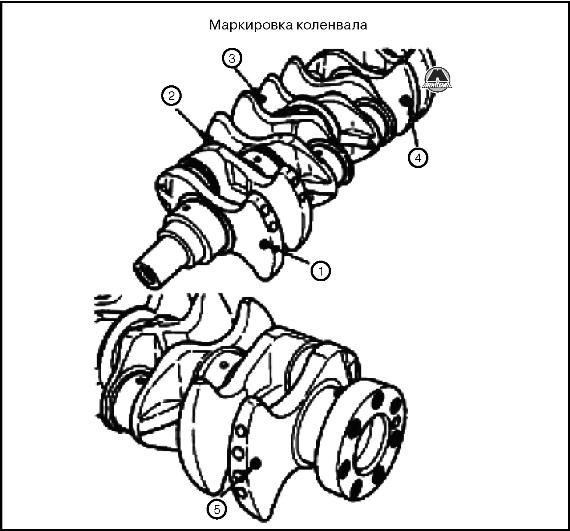

1. Гайка крепления шкива коленчатого вала, 2. Шкив коленчатого вала, 3. Сегментная шпонка, 4. Коленчатый вал, 5. Верхние упорные полукольца, 6. Вкладыш коренной опоры коленчатого вала, 7. Установочный штифт, 8. Болт крепления маховика, 9. Установочный штифт, 10. Маховик в сборе, 11. Маховик, 12. Зубчатый венец, 13. Втулка, 14. Вкладыш подшипника коренной опоры, 15. Нижние упорные полукольца, 16. Заглушка.

Разборка шатунно-поршневой группы

1. Нанести номер цилиндра в месте сопряжения крышки шатуна с шатуном, для исключения разукомплектовки.

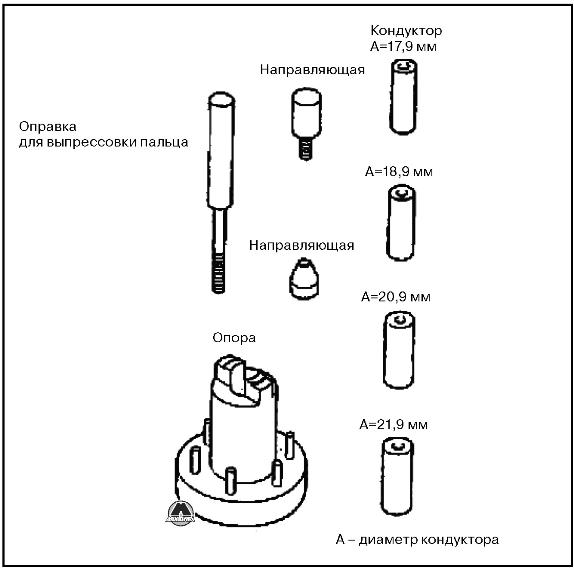

2. Разборку и сборку поршней с шатунами производить с помощью специального приспособления.

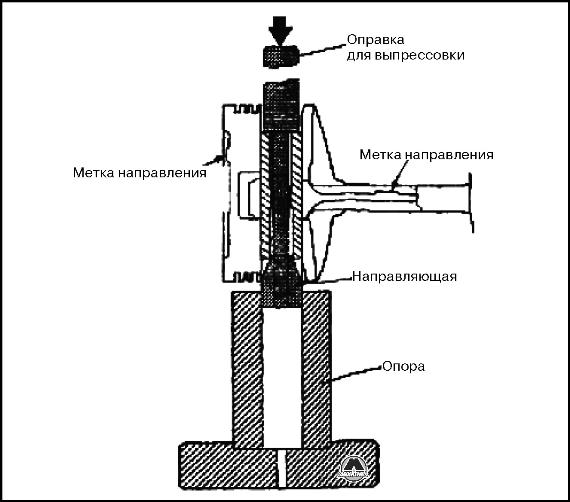

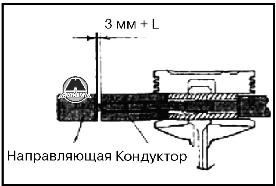

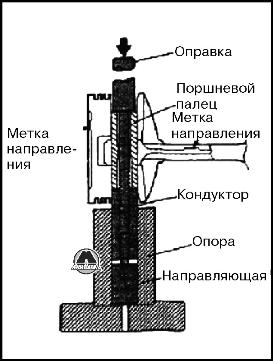

3. Установить оправку для выпрессовки с кондуктором нужного диаметра. Закрутить направляющую. Поршень установить метками вверх, в соответствии с рисунком.

4. Установить поршень на опору.

5. Выпрессовать поршневой палец из верхней головки шатуна.

Поршень и шатун не разукомплектовывать.

Проверка технического состояния шатунно-поршневой группы

1. Проверить поршневые кольца на наличие повреждений, царапин. При наличии перечисленных дефектов заменить кольца. Также кольца необходимо заменить, если производится замена поршней.

2. Проверить зазор между кольцом и пазом в поршне под кольцо. Зазор не должен превышать 0.02 - 0.06 мм.

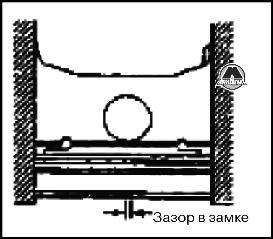

3. Замерить зазор в замках поршневых колец. В первом компрессионном зазор 0.25 - 0.35 мм, для второго компрессионного - 0.40 - 0.55 мм, для маслосъемного -0.10-0.40 мм. При превышении указанных значений необходимо заменить кольца.

Проверка зазора в шатунных подшипниках

1. Очистить шейки вала и вкладыши от масла, смазки и других загрязнений.

2. Положить на шейки отрезки калиброванной пластмассовой проволоки длиной, равной ширине вкладыша, так, чтобы проволока не перекрывала смазочные отверстия.

3. Установить коленчатый вал, вкладыши и крышки шатунов.

4. Затянуть болты крепления крышек требуемым моментом, следя за тем, чтобы вал не поворачивался.

5. Снять крышки подшипников. Определить зазоры между вкладышами подшипника и шейками вала по ширине наиболее сплющенного участка проволоки с помощью шкалы, нанесенной на упаковке проволоки. Если величина зазоров превышает предельно допустимое значение, заменить вкладыши подшипников. Значение зазора не должно превышать 0.02 - 0.05 мм.

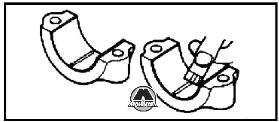

Замена подшипников коленвала

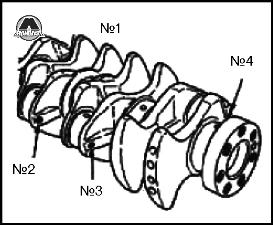

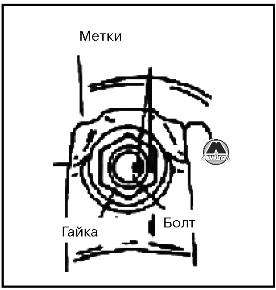

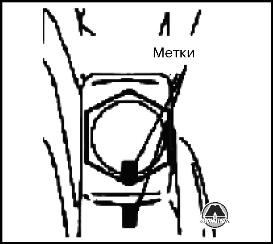

Измерить шатунную шейку коленвала, после ремонта, и определить к какой группе относится. В указанных на рисунке местах должны быть нанесены метки краской в соответствии размерам.

Сборка шатунно-поршневой группы

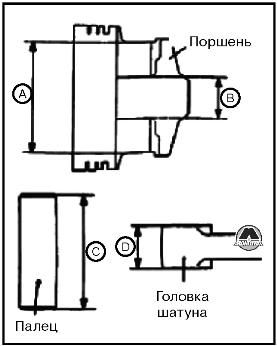

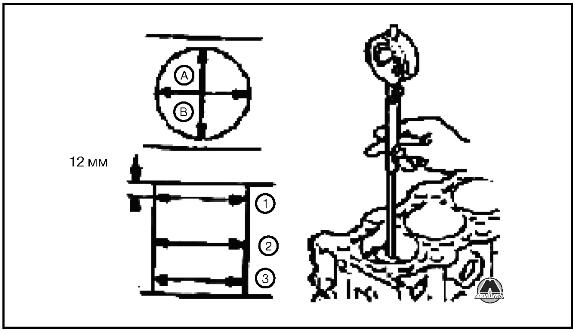

1. Замерить указанные на рисунке размеры для определения длины кондуктора. Длина определяется по формуле: L=[(A-C)-(B-D)]/2

2. Установить направляющую с соответствующим кондуктором, как указано на рисунке.

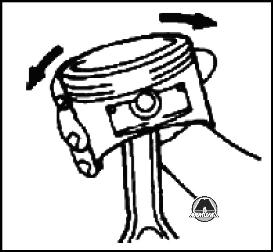

3. Сборку производить так, чтобы метки на поршне и на шатуне совпадали по направлению.

4. Перед запрессовкой смазать поверхность пальца моторным маслом.

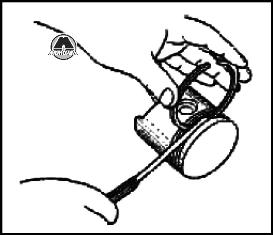

5. Запрессовать палец и установить стопорные кольца. Поршень должен вращаться свободно.

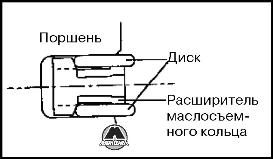

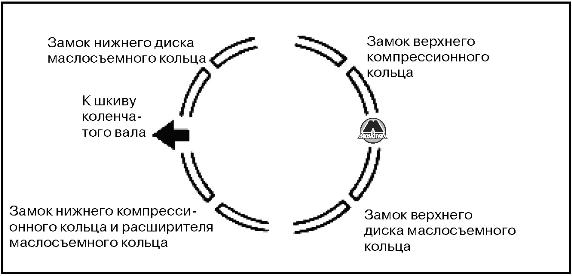

6. Установить расширитель маслосъемного кольца.

7. Установить верхний диск маслосъемного кольца, для этого сначала вставить один из концов диска между канавкой поршня и расширителем и, плотно удерживая его, нажатием пальца вставить диск в канавку.

При установке диска, расширитель для поршневых колец не применять.

8. Установить нижний диск маслосъемного кольца, как указано на рисунке.

9. Установленные диски должны свободно вращаться.

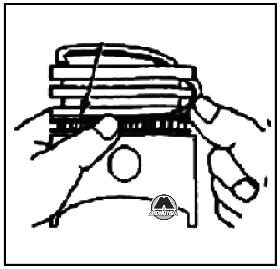

10. С помощью расширителя поршневых колец установить нижнее компрессионное кольцо.

11.Установить верхнее компрессионное кольцо.

1. Верхнее и нижнее компрессионное кольцо обозначаются 1R и 2R соответственно.

2. Кольца необходимо устанавливать метками к верхней части поршня.

3. Кольца ремонтных размеров имеют обозначения, которые указаны в таблице ниже.

12. Смазать поршень и кольца моторным маслом.

13. Развести замки компрессионных колец как можно дальше один от другого, следя за тем, чтобы они не оказались в одной плоскости с замками дисков маслосъемного кольца и поршневым пальцем.

14. Сжать поршневые кольца с помощью приспособления и вставить поршень цилиндр.

Примечание:Шатунно-поршневую группу устанавливать меткой в сторону приводного ремня.

15.Убедиться, что метки поршня и шатуна совпадают и направлены в сторону передней части двигателя.

16. При установке крышек шатунов следить за соответствием номеров, нанесенных на шатуне и крышке при разборке.

17. При установке новых шатунов следить за тем, чтобы установочные выемки вкладышей располагались с одной стороны.

ВниманиеБолты крепления крышек шатунов заменять новыми при каждом снятии. Новые болты более трех раз не затягивать.

18. Проверить боковой зазор шатуна (0.10-0.25 мм).

19. При сборке шатуна смазать болты моторным маслом.

20. Затянуть гайки крепления крышки шатуна моментом затяжки 20 Н.м.

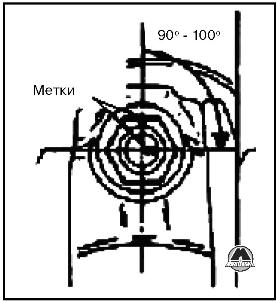

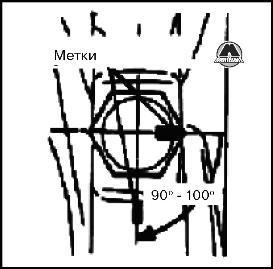

21. Нанести метки на гайки и на болты крепления крышки шатуна, как указано на рисунке.

22. Затягивать гайку до совпадения меток.

Не проворачивать гайку более, чем на 100° и менее, чем на 90° это может привести к перетягиванию или недотягиванию крышки шатуна соответственно и, впоследствии к дефектам.

Коленчатый вал

Проверка технического состояния коленвала

3. Установить коленвал, вкладыши и крышки подшипников.

5. Снять крышки подшипников. Определить зазоры между вкладышами подшипника и шейками вала по ширине наиболее сплющенного участка проволоки с помощью шкалы, нанесенной на упаковке проволоки. Если величина зазоров превышает предельно допустимое значение, заменить вкладыши подшипников.

Проверка технического состояния блока цилиндров

1. Проверить блок цилиндров на наличие трещин, коррозии, повреждений, при обнаружении очевидных дефектов необходимо заменить блок цилиндров.

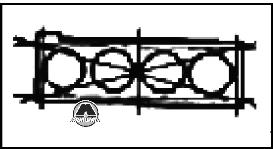

2. С помощью специальной линейки и щупа проверить неплоскостность поверхности сопряжения блока цилиндров с головкой блока. Неплоскостность не должна превышать 0.05-1.00 мм.

3. В случае превышения вышеуказанных пределов блок цилиндров необходимо прошлифовать. Шлифовать не более чем на 0.2 мм.

Примечание:Максимально возможная суммарная величина обработки головки блока и блока цилиндров не должна превышать 0.2 мм.

4. Проверить зеркало цилиндра на наличие царапин и задиров. В случае обнаружения расточить до ремонтного размера или заменить цилиндр.

5. С помощью нутромера измерить внутренний диаметр в нескольких плоскостях, как указанных на рисунке.

Сборка

1. Установить упорные вкладыши коленвала, предварительно смазав их моторным маслом.

Примечание:Упорные вкладыши устанавливать пазами к противовесам коленвала

2. Подобрать вкладыши в соответствии размерам коренных опор коленвала.

3. Установить вкладыши коренных опор в блок цилиндров и крышку коренных опор.

4. Установить крышку коренных опор меткой к приводному ремню.

5. Проверить длину болтов крепления крышки коренных опор. При несоответствии размера заменить болт.

6. Нанести моторное масло на резьбовую часть болта.

7. Затянуть болты моментом затяжки 25Н-М.

8. Нанести метки краской на головки болтов и коренные опоры, как указано на рисунке.

9. Затянуть болты крепления коренных опор, провернув их на 90о - 100о до совпадения меток на головках болтов с метками на опорах.

Не проворачивать болт более, чем на 100° и менее, чем на 90° это может привести к перетягиванию или недотягиванию крышки коренных опор соответственно и, в последствии к дефектам.

10. Проверить усилие поворота коленвала. Он должен свободно вращаться.

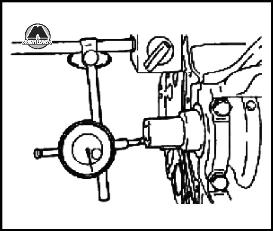

11. Проверит осевой зазор коленвала, используя индикатор часового типа и специальную стойку для его крепления, как показано на рисунке. Он не должен превышать 0.05-0.18 мм.

12. В случае превышения допустимой величины осевого зазора необходимо заменить упорные вкладыши на четвертой опоре коленвала.

13. С помощью специального приспособления установить сальник.

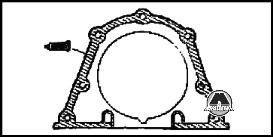

14. Нанести герметик (MD970389) на контактную поверхность гнезда сальника, указанную на иллюстрации.

1. Гнездо сальника устанавливать не позже чем через 15 мин. после нанесения герметика.

2. Не допускать попадания нефтепродуктов на герметик в течение часа после установки корпуса.