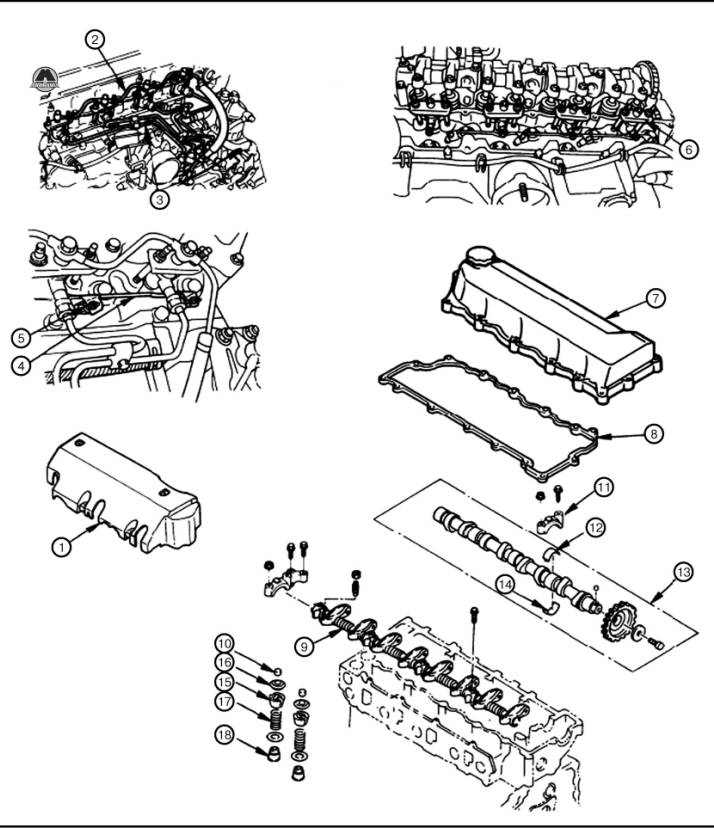

Двигатель Богдан A-064. Клапанные пружины, маслоотражательные колпачки, клапаны, направляющие клапанов Богдан A-064

5. КЛАПАННЫЕ ПРУЖИНЫ, МАСЛООТРАЖАТЕЛЬНЫЕ КОЛПАЧКИ, КЛАПАНЫ, НАПРАВЛЯЮЩИЕ КЛАПАНОВ

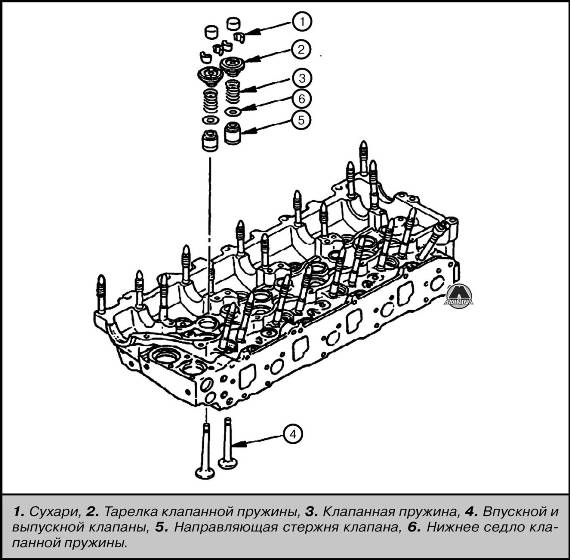

1. Крышка форсунок, 2. Сточная трубка, 3. Топливопровод, 4. Разъем свечи предварительного подогрева, 5. Свеча предварительного подогрева топлива, 6. Держатель топливной форсунки в сборе, 7. Крышка головки блока цилиндров, 8. Прокладка крышки головки блока цилиндров, 9. Ось коромысел в сборе, 10. Крышка клапана, 11. Крышка подшипника распределительного вала, 12. Верхний вкладыш подшипника распределительного вала, 13. Распределительный вал в сборе, 14. Нижний вкладыш подшипника распределительного вала, 15. Сухари, 16. Верхняя тарелка клапанной пружины, 17. Клапанная пружина, 18. Маслоотражательный колпачок.

СНЯТИЕ

1. Отсоединить отрицательную клемму аккумуляторной батареи.

2. Открыть доступ к двигателю.

3. Снять крышку форсунок.

4. Снять сточную трубку.

5. Снять крышку головки блока цилиндров и распределительный вал, как описано в предыдущем разделе.

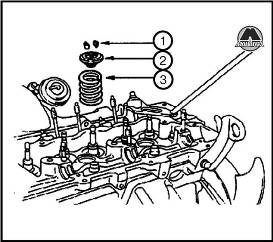

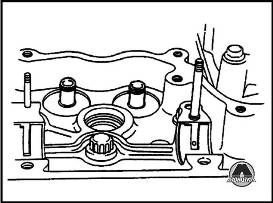

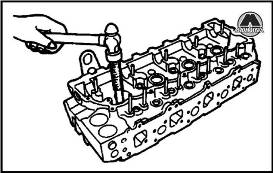

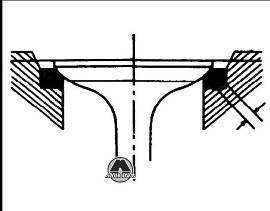

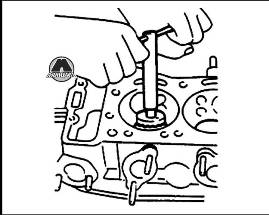

6. Подать сжатый воздух в цилиндр через отверстие свечи предварительного подогрева, чтобы удерживать клапан на своем месте. Используя специальный инструмент, сжать клапанную пружину и снять сухари.

7. Снять маслоотражательные колпачки и извлечь клапаны.

РАЗБОРКА

1. Снять головку блока цилиндров.

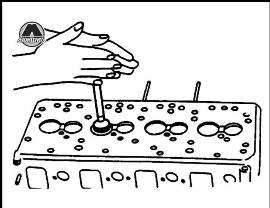

2. Поместить головку блока цилиндров на плоскую деревянную поверхность.

3. Используя приспособления для сжатия клапанных пружин снять сухари и тарелки клапанов. Снять клапанные пружины.

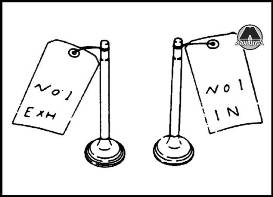

4. Если планируется повторная установка впускных и выпускных клапанов, прикрепить к каждому клапану бирку с отметкой номера соответствующего цилиндра, для правильной установки клапанов в дальнейшем. Если планируется замена впускных и выпускных клапанов, направляющие втулки клапанов также должны быть заменены.

5. Снять маслоотражательные колпачки и нижние седла клапанных пружин.

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ

Соблюдать осторожность, чтобы не повредить посадочные поверхности клапанов при удалении сажи и нагара.

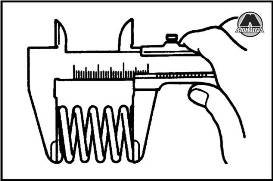

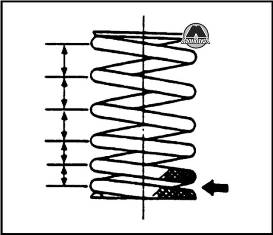

1. Используя штангенциркуль, проверить длину пружины в свободном состоянии. Заменить пружины, длина которых не соответствует норме.

ДЛИНА ПРУЖИНЫ В СВОБОДНОМ СОСТОЯНИИ

(4HF1-2, 4HG1)

| Номинальная длина | Предельно допустимая длина |

| 62,5 мм | 59,4 мм |

(4НЕ1-Т, 4НЕ1-ТС)

| Номинальная длина | Предельно допустимая длина | |

| Внутренняя пружина впускного клапана | 53,2 мм | 50,1 мм |

| Внешняя пружина впускного клапана | 55,6 мм | 52,5 мм |

| Внутренняя пружина выпускного клапана | 58,6 мм | 55,5 мм |

| Внешняя пружина выпускного клапана | 62,0 мм | 58,9 мм |

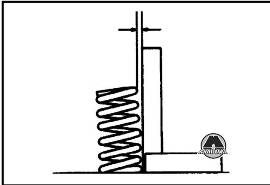

2. С помощью угольника проверить отклонение от вертикали каждой клапанной пружины. При отклонении от вертикали более чем на 1 мм заменить пружину.

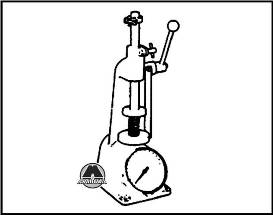

3. Используя специальное приспособление, проверить силу сопротивления клапанных пружин. Если сила сопротивления меньше предельно допустимой, клапанная пружина должна быть заменена новой.

СИЛА СОПРОТИВЛЕНИЯ КЛАПАННОЙ ПРУЖИНЫ

| Установочная длина, мм | Номинальное сопротивление, Н | Предельно допустимое сопротивление, Н |

| 47,0 | 414-477 | 401 |

4. Внимательно проверить стержни клапанов на наличие задиров или чрезмерного износа. При обнаружении дефектов, заменить клапан в комплекте с направляющей втулкой новыми.

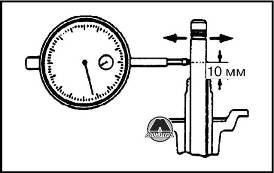

5. Установить индикатор часового типа напротив стержня клапана, как показано на рисунке.

6. Подвигать конец стержня клапана из стороны в сторону, считывая при этом показания индикатора. Если результаты измерений превышают предельно допустимое значение, заменить клапан с направляющей втулкой в комплекте новыми.

ЗАЗОР МЕЖДУ СТЕРЖНЕМ КЛАПАНА И НАПРАВЛЯЮЩЕЙ ВТУЛКОЙ

| Клапан | Номинальный зазор, мм | Предельно допустимый зазор, мм |

| Впускной клапан | 0,038-0,071 | 0,20 |

| Выпускной клапан | 0,064-0,096 | 0,25 |

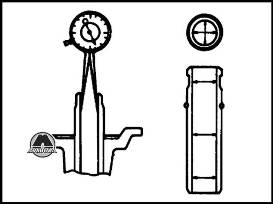

7. Используя нутромер, измерить внутренний диаметр направляющих втулок клапанов в указанных на рисунке местах.

8. Используя микрометр, измерить диаметр стержня клапана в указанных на рисунке местах.

9. Вычитанием диаметра стержня клапана в соответствующей точке из внутреннего диаметра направляющей втулки, определить величину зазора между направляющей втулкой и клапаном. Если результаты вычислений превышают предельно допустимое значение, заменить клапан с направляющей втулкой в комплекте новыми.

10. Измерить диаметр стержня клапана в трех точках. Если результаты измерений меньше предельно допустимого значения, заменить клапан с направляющей втулкой в комплекте.

ДИАМЕТР СТЕРЖНЯ КЛАПАНА

| Клапан | Номинальный диаметр, мм | Предельно допустимый диаметр, мм |

| Впускной | 8,946-8,962 | 8,88 |

| Выпускной | 8,921-8,936 | 8,80 |

ЗАМЕНА НАПРАВЛЯЮЩЕЙ ВТУЛКИ КЛАПАНА

В случае необходимости направляющей втулки клапана, заменять её только в комплекте с клапаном.

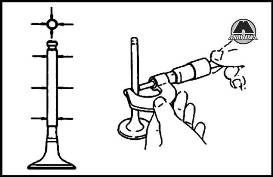

1. Используя молоток и специальный инструмент выбить направляющую втулку клапана с нижней стороны головки блока цилиндров.

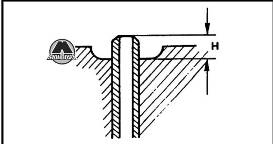

2. Нанести моторное масло на внешнюю поверхность новой направляющей втулки клапана. Вставить направляющую втулку в специальное приспособление для установки. С помощью молотка запрессовать направляющую втулку клапана в головку блока цилиндров с верхней стороны.

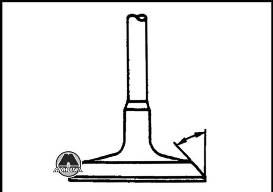

3. Измерить высоту (Н) конца направляющей втулки клапана над верхней поверхностью головки блока цилиндров. Она должна составлять 14,1±0,2 мм.

ГОЛОВКИ И СЕДЛА КЛАПАНОВ

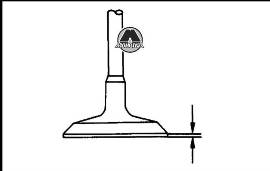

1. Измерить толщину цилиндрической части головки клапана.

Если результаты измерения меньше предельно допустимой величины, клапан должен быть заменен в комплекте с седлом.

ТОЛЩИНА ЦИЛИНДРИЧЕСКОЙ ЧАСТИ ГОЛОВКИ ВПУСКНЫХ И ВЫПУСКНЫХ КЛАПАНОВ

| Клапан | Номинальная толщина, мм | Предельно допустимая толщина, мм |

| Впускной | 1,8 | 1,3 |

| Выпускной | 1,75 | 1,3 |

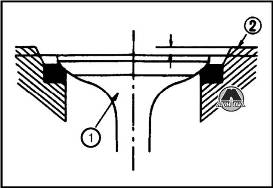

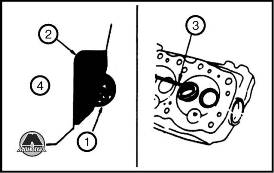

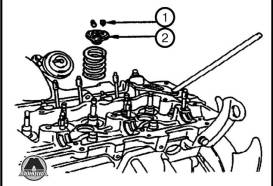

2. Установить новый клапан (1) в головку блока цилиндров (2).

3. Используя специальный шаблон или штангенциркуль, измерить глубину посадки клапана в седле. Если результаты измерений превышают предельно допустимое значение (2,5 мм), седло клапана и/или клапан должны быть заменены новыми.

4. Проверить посадочные поверхности седла клапана на наличие шероховатости и неровностей. Проверить плотность посадки клапана.

5. Измерить ширину посадочной поверхности клапана. Если результаты измерений превышают предельно допустимую величину, седло клапана должно быть переточено или заменено новым.

ШИРИНА ПОСАДОЧНОЙ ПОВЕРХНОСТИ

| Клапан | Номинальная ширина, мм | Предельно допустимая ширина, мм |

| Впускной | 2,5 | 3,0 |

| Выпускной | 2,0 | 2,5 |

6. Измерить угол фаски клапана, он должен составлять 45°. Проверить степень износа фаски клапана и в случае необходимости заменить клапан, направляющую втулку и седло клапана новыми в комплекте.

ЗАМЕНА СЕДЕЛ КЛАПАНОВ

1. Дуговой сваркой наплавить слой металла (1) по всей внутренней поверхности седла клапана (2).

2. Дать седлу клапана остыть в течение нескольких минут. За это время произойдет естественное сжатие металла, что облегчит извлечение седла клапана из головки блока цилиндров.

3. Используя отвертку (3), извлечь седло клапана. Соблюдать осторожность, чтобы не повредить головку блока цилиндров (4).

4. Осторожно удалить сажу и прочие загрязнения из отверстия в головке блока цилиндров.

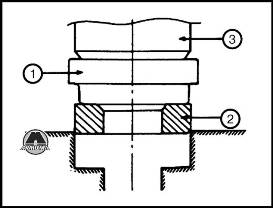

5. Осторожно вставить оправку (1) концом с меньшим диаметром в седло клапана (2).

Гладкая часть оправки должна контактировать с седлом клапана.

6. Используя ручной пресс (3), запрессовать седло клапана в головку блока цилиндров.

ВНИМАНИЕНе прикладывать излишних усилий, чтобы не повредить седло клапана.

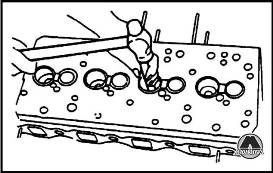

ПРИТИРКА КЛАПАНОВ

1. Удалить сажу с внутренней поверхности седла клапана.

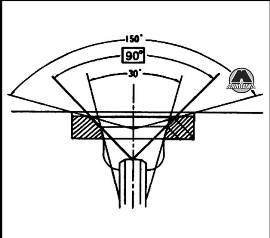

2. Используя развертки (15°, 45° и 75°) удалить шероховатости и неровности. Это поможет установить номинальную ширину посадочной поверхности седла клапана.

Стачивать только шероховатые и неровные поверхности. Не превышать угол фаски клапана (45°). Соблюдать осторожность, чтобы не повредить поверхности седла клапана.

Рекомендуется использовать развертки с регулируемым углом стачивания.

Не допускать колебания развертки в процессе притирки клапана.

3. Нанести абразивный состав на внутреннюю поверхность седла клапана.

4. Вставить клапан в направляющую втулку.

5. Провернуть клапан в седле.

6. Проверить ширину посадочной поверхности клапана.

7. Убедиться в том, что клапан плотно посажен по всей окружности седла.

СБОРКА (УСТАНОВКА)

1. Нанести слой моторного масла на внутреннюю поверхность маслоотражательных колпачков. Используя специальное приспособление установить маслоотражательные колпачки на направляющие стержней клапанов.

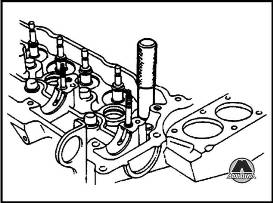

2. Перед установкой нанести на стержень каждого клапана моторное масло, после чего вставить клапаны в направляющие втулки.

3. Установить клапанные пружины стороной с меньшим шагом витка (или окрашенной стороной) вниз.

4. Установить тарелку клапанной пружины.

5. Подать сжатый воздух в цилиндр через отверстие свечи предварительного подогрева, чтобы удерживать клапан на своем месте. Установить сухари, постукивая по ним резиновым молотком.

6. Установить распредвал и остальные элементы головки блока цилиндров, как описано в предыдущем разделе.