Двигатель Hyundai Sonata NF. Характеристики двигателя Hyundai Sonata NF

1. ОБЩИЕ СВЕДЕНИЯ

ОБЩАЯ ИНФОРМАЦИЯ

| Показатели | Дизельный двигатель D4ЕА | Бензиновый двигатель G4КА | Бензиновый двигатель G4КС | Бензиновый двигатель G6DB | ||

| Рабочий объем, см3 | 1991 | 1998 | 2359 | 3342 | ||

| Диаметр цилиндра и ход поршня, мм | 83,0-92,0 | 86,0-86,0 | 88,0-97,0 | 92,0-83,8 | ||

| Степень сжатия | 17,7 | 10,5 | 10,5 | 10,4 | ||

| Тип двигателя и расположение распределительного вала | Четырехцилиндровый рядный, с одним верхним распределительным валом (SОНС) | Четырехцилиндровый рядный, с двумя верхними распределительными валами (DОНС) | Четырехцилиндровый рядный, с двумя верхними распределительными валами (DОНС) | Шестицилиндровый, V-образный, с двумя верхними распределительными валами (DОНС) | ||

| Фазы газораспределения | Впускные клапана | открытие | 7° до ВМТ | 11° до ВМТ | 11° до ВМТ | 14° до ВМТ |

| закрытие | 43° после НМТ | 22° после НМТ | 22° после НМТ | 66° после НМТ | ||

| Выпускные клапана | открытие | 52° до НМТ | 34° до НМТ | 34° до НМТ | 52° до НМТ | |

| закрытие | 6° после ВМТ | 10° после ВМТ | 10° после ВМТ | 0° после ВМТ | ||

| Топливная система | Распределенный впрыск (дизель) | Распределенный впрыск с электронным управлением | Распределенный впрыск с электронным управлением | Распределенный впрыск с электронным управлением | ||

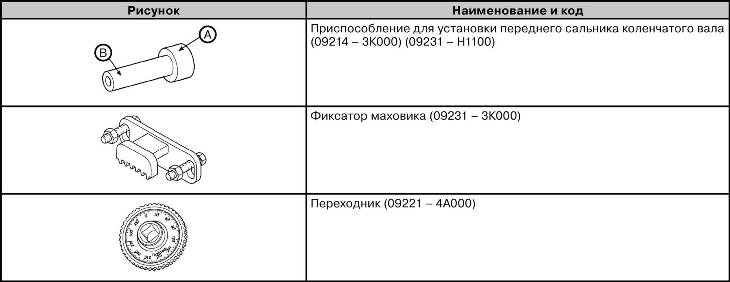

ОБОРУДОВАНИЕ И ИНСТРУМЕНТЫ

МОМЕНТЫ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ D4ЕА

| Резьбовое соединение | Момент затяжки, Н-м |

| Болты упругих элементов крепления двигателя Гайки кронштейнов крепления двигателя Болты кронштейна крепления двигателя Болты станины двигателя Болты крепления передних роликовых опор к подрамнику Болты и гайки упругих элементов передних роликовых опор Болты крепления кронштейна задних роликовых опор к подрамнику Болты и гайки упругих элементов задних роликовых опор Болты кронштейнов крепления коробки передач Болты упругих элементов крепления коробки передач | 50-65 60-80 50-65 43-55 50-65 50-65 50-65 50-65 50-65 90-110 |

| Передний выпускной патрубок к выпускному коллектору Болт крепления крышки головки блока Болт шестерни распредвала Болты крышки подшипника коленчатого вала Датчик положения коленчатого вала Болт шестерни коленчатого вала Крепление шкива к шестерне коленчатого вала Болты головки блока цилиндров (холодный двигатель) Болт натяжителя ремня привода распредвала Болт натяжителя ремня привода навесного оборудования Регулировочный болт натяжителя ремня привода распредвала Болт промежуточного шкива | 30-40 8-10 125-140 26,5-29,5 4-6 185-195 30-34 50 + 2/3 оборота + 2/3 оборота 50-55 26-30 10-12 46-51 |

| Верхняя крышка приводного ремня Нижняя крышка приводного ремня | 8-12 8-12 |

| Маховик (фланец) | 70-80 |

| Шатунный болт | 25+1/2 оборота |

| Болты крепления воздушного фильтра Болты и гайки крепления резонатора Болты крепления (М8) впускного коллектора Болт крепления кронштейна к корпусу Болты крепления основного глушителя Гайки крепления выпускного коллектора Болты крепления теплоизоляции к выпускному коллектору Болт крепления кронштейна воздушного фильтра Масляный щуп Болт балансировочного вала Болт крепления стартера к блоку цилиндров Болт крепления турбокомпрессора Болты крышек коренных подшипников 15 мм 12 мм | 8-10 8-10 15-20 10-15 10-15 30-35 15-20 10-13 10-12 53-57 48-52 35-45 28-35 +2/3 оборота 33,7-37,7 |

БЕНЗИНОВЫЕ ДВИГАТЕЛИ G4КА И G4КС

| Резьбовое соединение | Момент затяжки, Н-м |

| Блок цилиндров Болты и гайки переднего кронштейна двигателя Болты кронштейнов передних роликовых опор Болты кронштейнов задних роликовых опор Болты кронштейна задней части двигателя | 35-50 70-90 70-90 35-50 |

| Крепление двигателя Гайка правого упругого элемента крепления (большого) Гайка правого упругого элемента крепления (малого) Болты и гайки правого кронштейна двигателя Гайка упругого элемента крепления коробки передач Болт кронштейна упругого элемента коробки передач Гайка упругого элемента задней роликовой опоры Болт кронштейна задней роликовой опоры Гайка упругого элемента передней роликовой опоры Болт кронштейна передней роликовой опоры | 90-110 45-60 50-65 90-110 40-50 50-65 40-50 50-65 40-50 |

| Кривошипно-шатунный механизм Гайка крышки шатуна Болт крышки подшипника коленчатого вала Болты маховика (фланца) Крышка двигателя Теплоизоляция Болты крепления водяных патрубков | 50-53 27-33 +1/3 оборота 120-130 4-6 15-20 12-15 |

| Боковые болты крепления крышек коренных опор коленвала (М8) | 29.40 ~ 31.36 |

| Болты крепления крышки стока масла | 9.80 ~ 11.76 |

| Болты крепления корпуса задней уплотнительной манжеты | 9.80 ~ 11.76 |

| Болты крепления маслоотражателя | 9.80 ~ 11.76 |

| Болты крепления масляного картера | 9.80 ~ 11.76 |

| Болт крепления датчика детонации | 15.68 ~ 23.52 |

| Болты крепления ведущей пластины | 71.54 ~ 75.46 |

ТЕХНИЧЕСКИЕ ОПЕРАЦИИ НА АВТОМОБИЛЕ

ПРОВЕРКА КОМПРЕССИИ

Бензиновые двигатели G4КА и G4КС

1. Прогреть и заглушить двигатель.

1) Прогреть двигатель до рабочей температуры.

2. Снять катушки зажигания.

3. Снять свечи зажигания.

1) Снять четыре свечи зажигания при помощи специального ключа 16 мм для снятия свечей зажигания.

4. Проверить компрессию в блоке цилиндров.

1) Вставить манометр в отверстие для свечи зажигания.

2) Полностью открыть дроссельную заслонку.

3) Провернуть коленчатый вал при помощи стартера и измерить компрессию.

4) Повторить шаги с 1 по 3 для каждого цилиндра.

Примечание:Провести измерения за как можно более короткое время.

Номинальное значение (при частоте вращения 200 мин-1):1283 кПа

Предельно допустимое значение (при частоте вращения 200 мин-1): минимум 1135 кПа

Предельно допустимое значение разности компрессии между цилиндрами: 100 кПа.

5. Если в каком-либо цилиндре компрессия превышает предельно допустимое значение или разность компрессий по цилиндрам превышает предельно допустимое значение, то залить в отверстие для свечи зажигания данного цилиндра немного моторного масла и повторите измерения по пунктам 1 и 3.

1) Если после заливки масла компрессия возросла, то причинами неисправности являются износ или повреждение поршневого кольца и/или зеркала цилиндра.

2) Если после заливки масла компрессия не увеличивается, то причинами является прогорание или повреждение седла клапана, либо утечка газа (давления) через прокладку головки цилиндров.

6. Установить свечи зажигания.

7. Установить катушки зажигания.

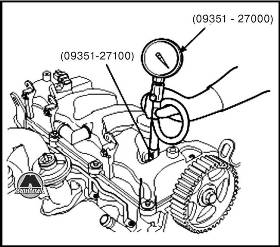

Дизельный двигатель D4ЕА

Если наблюдается потеря мощности, повышение расхода масла или топлива, необходимо измерить компрессию в цилиндрах двигателя.

После снятия топливных форсунок с целью проверки компрессии необходимо заменить прокладки новыми и затянуть форсунки установленным моментом затяжки

1. Прогреть двигатель до нормальной рабочей температуры.

2. Снять воздушный фильтр.

3. Извлечь топливные форсунки.

4. Провернуть коленчатый вал двигателя, чтобы удалить из цилиндров все посторонние вещества.

5. Вставить компрессометр (09351-27000, 09351-27100) в отверстие форсунки.

6. Провернуть коленчатый вал двигателя и считать показание манометра.

Примечание:Стандартное значение: 2549 кПа/260 об/мин.

Предельное значение: 2255 кПа.

7. Повторить описанные выше операции для каждого цилиндра.

Примечание:Разница между компрессией каждого из цилиндров: не более, чем 294 кПа.

8. Если в каком-либо из цилиндров компрессия недостаточна, необходимо залить небольшое количество моторного масла через отверстие под топливную форсунку в цилиндр.

9. Повторить операции по проверке компрессии в цилиндре.

- Если компрессия повысилась, значит повреждены компрессионные кольца или поршень имеет повышенный износ.

- Если давление компрессии не изменилось, значит, вероятно, повреждены седла клапанов, или клапан сидит не должным образом. Также возможной причиной может быть повреждение прокладки головки блока цилиндров.

9. Установить топливные форсунки.

Бензиновый двигатель G6DВ

Если упала мощность двигателя, повысился расход масла или расход топлива, необходимо произвести измерение компрессии в цилиндрах двигателя.

1. Прогреть двигатель до нормальной рабочей температуры и остановить.

3. Вывернуть свечи зажигания, используя специальный ключ размером 16 мм.

4. Проверить компрессию в цилиндрах:

- Установить компрессометр в отверстие под свечу зажигания.

- Полностью открыть дроссельную заслонку.

- Провернуть двигатель стартером на несколько оборотов и произвести замер компрессии.

Примечание:Перед замерами компрессии необходимо проверить зарядку аккумуляторной батареи. Это важно, так как требуется проворачивать двигатель с частотой около 200 об/мин.

- Повторить описанные выше операции для остальных цилиндров.

Примечание:Данное измерение необходимо произвести как можно быстрее.

Стандартная величина компрессии: 1.225 кПа (200-250 об/мин) Минимально допустимая: 1.078 кПа.

- Если компрессия в одном или нескольких цилиндрах ниже минимально допустимой, необходимо залить, через отверстие для свечи зажигания, моторного масла (не более 25 г) и повторить операции по измерению компрессии в цилиндрах.

- Если давление компрессии повысилось, значит, поршневые кольца и/ или зеркало цилиндра повреждены.

- Если давление не повысилось, значит нарушена герметизация клапана.

5. Завернуть свечи зажигания.

6. Установить катушки зажигания.

ПРОВЕРКА И РЕГУЛИРОВКА ЗАЗОРА КЛАПАНОВ

Проверку и регулировку зазора клапанов проводить только на холодном двигателе и установленной на блоке цилиндров головкой блока цилиндров.

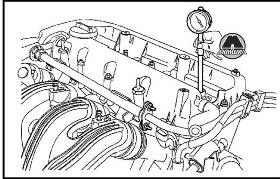

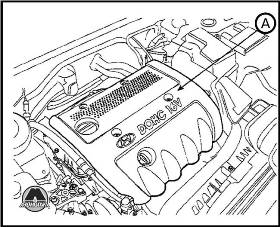

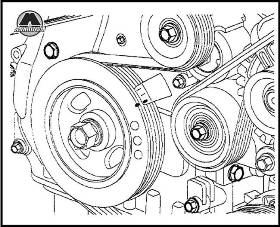

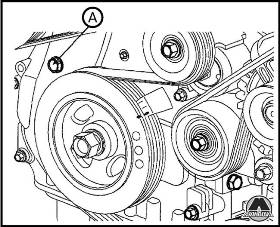

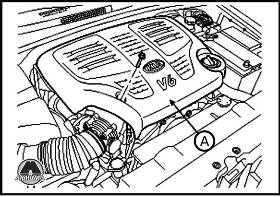

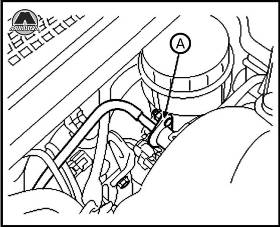

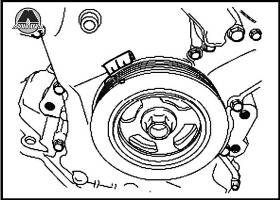

1. Снять крышку двигателя (А)

2. Снять крышку головки блока цилиндров.

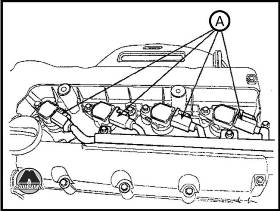

1) Отсоединить разъем (А) катушки зажигания и снять катушку зажигания.

2) Отсоединить шланг (А) системы принудительной вентиляции картера и шланг сапуна от крышки головки блока цилиндров.

3) Вывернуть болты крышки головки блока цилиндров и затем снять крышку (А) и прокладку.

3. Установить поршень первого цилиндра в верхнюю мертвую точку.

1) Повернуть шкив коленчатого вала и совместить паз с меткой «Т» на нижней крышке цепи привода газораспределительного механизма.

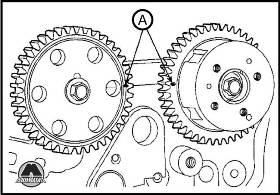

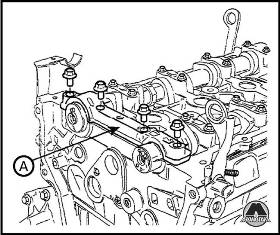

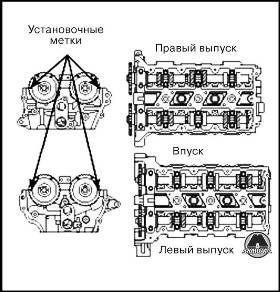

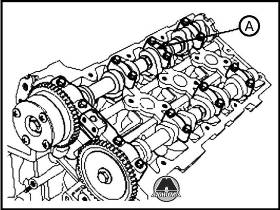

2) Проверить, что метки (А) на звездочках распределительных валов находятся на уровне одной прямой линии, по отношению к поверхности головки блока цилиндров, так как показано на рисунке. Если нет, то провернуть коленчатый вал на 360°.

4. Проверить зазор клапанов.

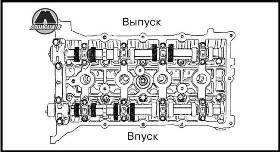

1) Проверить зазор клапанов при помощи специального щупа, указанных на рисунке (поршень первого цилиндра находиться в верхней мертвой точке)

Предельное значение:

Впускные клапана: 0,10-0,30 мм.

Выпускные клапана: 0,20-0,40 мм.

2) Провернуть коленчатый вал на 360° и совместить паз с меткой «Т» на нижней крышке цепи привода газораспределительного механизма.

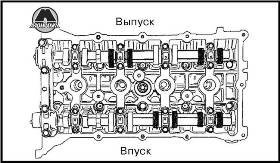

3) Проверить зазор клапанов при помощи специального щупа, указанных на рисунке (поршень четвертого цилиндра находиться в верхней мертвой точке)

5. Отрегулировать зазор впускных и выпускных клапанов.

1) Установить поршень первого цилиндра в верхнюю мертвую точку.

2) Нанести метки на цепи привода газораспределительного механизма и звездочках распределительных валов.

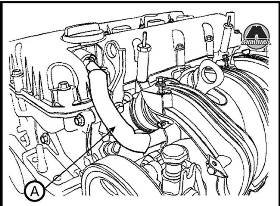

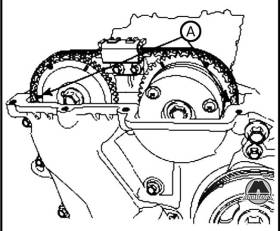

3) Вывернуть болт (А) сервисного отверстия крышки цепи привода газораспределительного механизма.

Не допускается повторное использование болта (А) сервисного отверстия.

4) Вставить тонкий стержень в сервисное отверстие крышки цепи привода газораспределительного механизма и разомкнуть храповик.

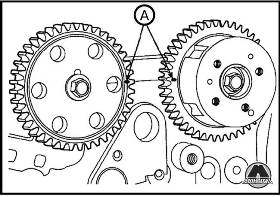

5) Снять крышку (А) переднего подшипника распределительного вала.

6) Снять звездочку выпускного распределительного вала.

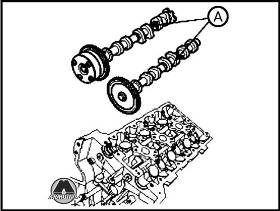

7) Снять крышку подшипника выпускного распределительного вала и снять выпускной распределительный вал.

8) Снять крышку подшипника впускного распределительного вала и снять впускной распределительный вал.

ВНИМАНИЕУдерживать цепь привода газораспределительного механизма при отсоединении ее от звездочки распределительного вала.

9) Привязать цепь при помощи шнура.

ВНИМАНИЕСоблюдать осторожность, чтобы не упустить посторонние вещи в крышку цепи привода газораспределительного механизма.

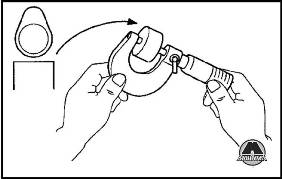

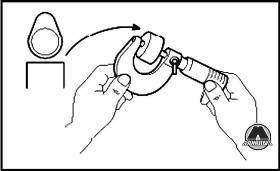

10) Измерить толщину снятого кулачка при помощи микрометра.

11) Рассчитать толщину нового кулачка, так чтобы зазор клапанов входил в рамки стандартных значений.

Т: Толщина снятого кулачка.

А: Зазор клапанов, полученный при измерениях.

N: Толщина нового кулачка.

Впускные клапана: N = Т + (А-0,20 мм)

Выпускные клапана: N = Т + (А-0,30 мм)

12) Выбрать новый кулачок, так чтобы его толщина была максимально приближена к расчетным значениям.

Примечание:Отрегулировать толщину нового кулачка при помощи накладок.

13) Установить новый кулачок в головку блока цилиндров.

14) Удерживать цепь привода газораспределительного механизма, и установить ее на впускной распределительный вал и звездочку распределительного вала в сборе.

15) Совместить метки на цепи привода газораспределительного механизма и на звездочке распределительного вала.

16) Установить впускной и выпускной распределительные валы.

17) Установить крышку переднего подшипника.

18) Установить болт сервисного отверстия. Затянуть болт рекомендуемым моментом затяжки.

Момент затяжки: 12-15 Н-м.

19) Повернуть коленчатый вал на два оборота за часовой стрелкой и совместить метки на звездочке коленчатого вала и звездочке распределительного вала.

20) Проверить зазор клапанов. Стандартное значение:

Впускные клапана: 0,17-0,23 мм. Выпускные клапана: 0,27-0,33 мм.

БЕНЗИНОВЫЙ ДВИГАТЕЛЬ G6DB

Проверка и регулировка зазора клапанов производится на холодном двигателе (при средней температуре 20С), с установленной на блок цилиндров головкой.

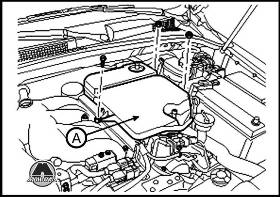

2. Снять резонатор двигателя (А)

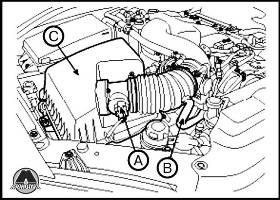

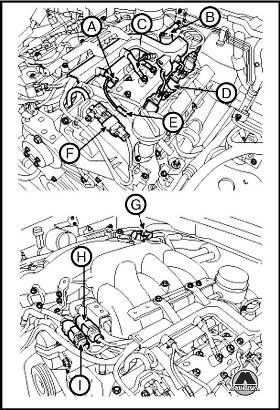

3. Отсоединить разъем датчика массового расхода воздуха (МАF) (А) и шланг (В), затем снять воздухоочиститель в сборе (С)

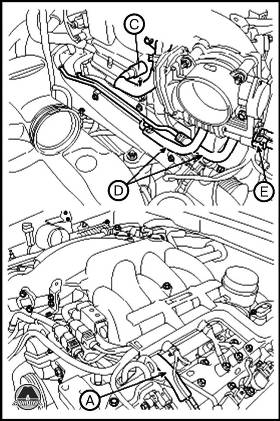

4. Отсоединить воздушные шланги (А), отсоединить шланг РСSV (клапана контроля продувки), шланг вентиляции картера (РСV) (С) и шланги электронного контроля дроссельной заслонки (ЕТС) (D) и разъем (Е).

5. Снять проводку с резонатора:

- Отсоединить разъем проводки системы впрыска (А)

- Отсоединить разъем проводов датчика положения распределительного вала (СМР) (В)

- Отсоединить массу («-») (С)

- Отсоединить разъем проводов катушки зажигания (D)

- Отсоединить разъем конденсатора (Е)

- Отсоединить разъем электроклапана системы регулировки индукции (VIS) (G)

- Отсоединить разъем проводки масляного контрольного клапана (OCV) (F)

- Отсоединить проводку форсунок (Н) и катушек зажигания (I)

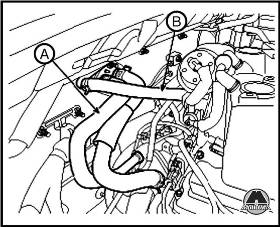

6. Отсоединить топливный патрубок (А).

7. Снять шланг системы обогрева (А) и отсоединить шланг вакуумного усилителя тормозов (В).

8. Отсоединить крепления резонатора.

9. Снять резонатор.

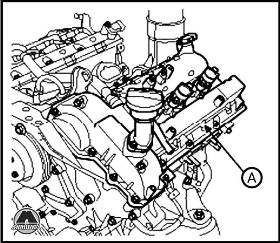

10. Отвернуть болты крепления крышки головки блока цилиндров, затем снимите крышку (А) и прокладку.

11. Установить поршень первого цилиндра в верхнюю мертвую точку в такте сжатия:

- Провернуть шкив коленчатого вала и совместить выборку на шкиве с меткой «Т» на указателе, установленном на нижней крышке приводной цепи распредвала.

- Проверить, чтобы метки на приводных шестернях распредвала находились на одной линии, как показано на рисунке. Если метки расположены по-другому, необходимо провернуть коленчатый вал на 360°.

Примечание:Не проворачивать коленчатый вал против часовой стрелки.

12.Проверка клапанного зазора:

- Проверить правильность установок, указанных на рисунке (поршень первого цилиндра в верхней мертвой точке, на такте сжатия) Затем произвести измерение зазора.

- Используя тонкий щуп, измерить зазор между кулачком распределительного вала и опорной поверхностью. Записать показания измерений. Допустимая величина зазора, при температуре двигателя 200°С: впускные клапана 0.17-0.23 мм, выпускные: 0.27-0.33 мм.

- Провернуть шкив коленчатого вала на 360° и совместить выборку с отметкой «Т» на пластине, установленной на нижней крышке цепи привода газораспределительного механизма.

- Проверить установки, как указано на рисунке (четвертый цилиндр в верхней мертвой точке на такте сжатия) Произвести измерение зазора.

13. Отрегулировать зазор во впускных и выпускных клапанах:

- Установить поршень первого цилиндра в верхнюю мертвую точку на такте сжатия.

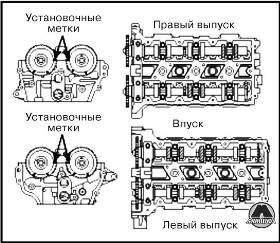

- Нанести установочные метки на приводную цепь, на опору распределительного вала, на приводную шестерню и на механизм изменения фаз газораспределения (CVVT)

- Снять приводную цепь.

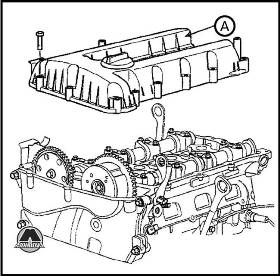

- Снять крышки подшипников распределительного вала (А)

- Снять распредвалы в сборе (А)

- Измерить толщину гидротолкателя, используя микрометр.

- Вычислить толщину нового гидротолкателя, для регулировки зазора.

Зазор в клапанах (при температуре 20°С) - Т. Толщина заменяемого гидротолкателя - А. Вычисляемая величина - N.

N = Т + (А-0.20 мм) (впускные) N = Т + (А-0.30 мм) (выпускные)

- Подобрать гидротолкатель наиболее соответствующий требуемому зазору клапанов.

Примечание:Ремонтные размеры гидротолкателей разделены на 41 группу с шагом 0.015 мм от 3.00 мм до 3.60 мм.

- Установить новые гидротолкатели.

Примечание:Нанести моторное масло на поверхность контакта гидротолкателя.

- Установить впускные и выпускные распределительные валы.

- Установить цепь привода газораспределительного механизма.

- Провернуть шкив коленчатого вала на два оборота и проверить правильность расположения установочных меток.

- Перепроверить зазор в клапанах.