Двигатель квадроцикла Baltmotors ATV500. Головка цилиндра квадроцикла Baltmotors ATV500

3. Головка цилиндра

Разборка головки цилиндра

При разборке каждая снятая деталь должна быть промаркирована по ее местоположению, детали необходимо размещать по группам, с обозначением по принадлежности, таким образом, каждая деталь будет установлена в процессе сборки на ее первоначальное место.

Подготовьте соответствующий поддон для размещения деталей двигателя. Возьмите необходимые инструменты для разборки и сборки двигателя.

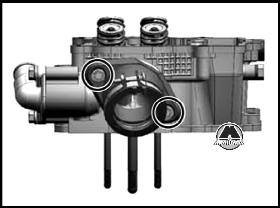

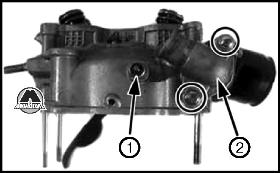

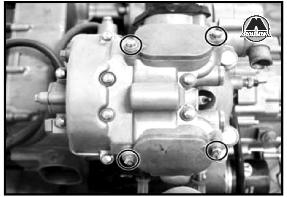

Снимите патрубок карбюратора.

Снимите датчик температуры охлаждающей жидкости (поз. 1) и крышку термостата (поз. 2).

Снимите термостат.

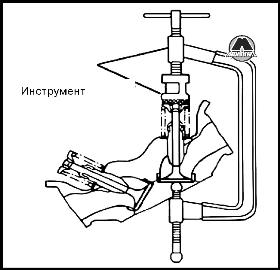

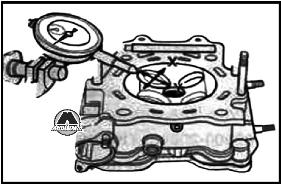

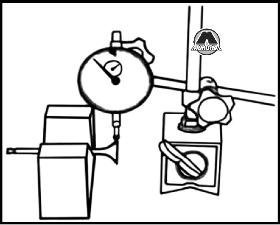

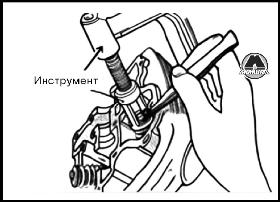

Установите приспособление для сжатия пружины клапана (струбцина). Сожмите пружину клапана и снимите сухари клапана с помощью пинцета.

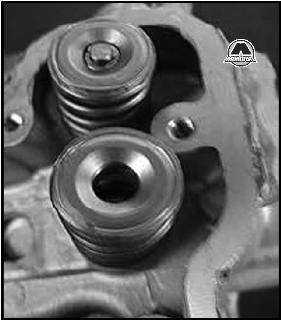

Снимите верхние тарелки пружин и пружину клапана.

Извлеките клапан из направляющей втулки.

Снимите уплотнительное кольцо стержня клапана и нижнюю тарелку пружины.

Крышка головки цилиндра

Открутите крепежные винты крышек и снимите крышки регулировочных отверстий зазоров клапанов.

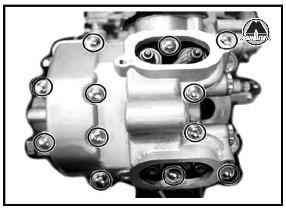

Открутите 12 крепежных винтов крышки головки цилиндра и снимите крышку головки цилиндра.

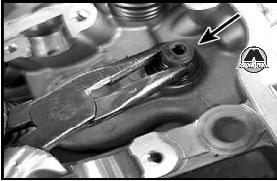

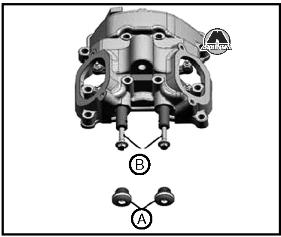

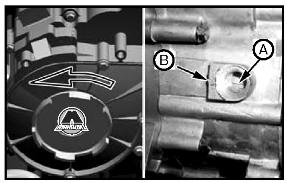

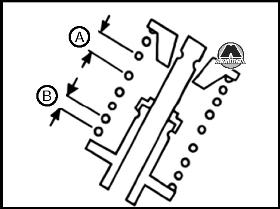

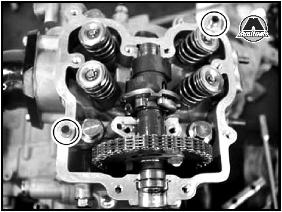

Открутите крепежные винты впускного и выпускного коромысел клапанов (поз. А). Снимите валы коромысел, выкрутив винты Мб (поз. В).

Пробка контрольного отверстия

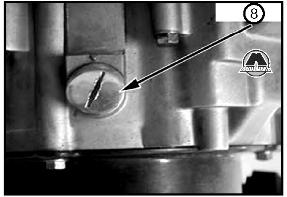

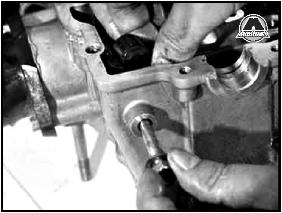

С помощью отвертки открутите пробку контрольного отверстия (поз. 8).

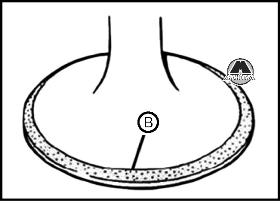

Проверните коленвал, и совместите метку (линия) верхней мертвой точки на роторе магнето с меткой «В» на левом картере.

Проверка головки цилиндра

Очистите камеру сгорания от нагара.

Тщательно очистите привалочные поверхности головки блока цилиндра и блока цилиндра, а затем проверьте головку блока цилиндров на отсутствие деформации. С этой целью на привалочную поверхность головки блока цилиндра поместите линейку и с помощью щупа замерьте зазор под линейкой в продольном, поперечном и диагональном направлениях. Если в процессе замера зазор между линейкой и поверхностью головки блока цилиндра превысит 0.05 мм, то эту головку блока цилиндра следует заменить новой.

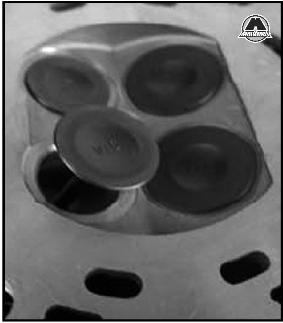

Проверка седел клапанов

Проверьте состояние седел клапанов. На рабочих фасках седел (поз. а, b) не должно быть следов износа, раковин, коррозии и т.п. Незначительные повреждения (мелкие риски, царапины и пр.) можно вывести притиркой клапанов. Более значительные дефекты седел клапанов устраняют шлифовкой. Седла рекомендуется шлифовать в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование.

Ширина седла клапана: 0.9-1.1 мм.

Проверка стержня клапанов и направляющей клапанов

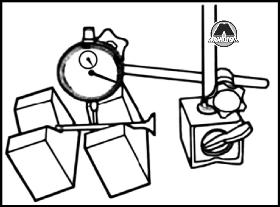

Поднимите клапан над седлом клапана на 10 мм. Проверьте отклонение стержня клапана в направлениях X и Y, перпендикулярных друг относительно друга с помощью стрелочного индикатора. Если стержень клапана изношен до предела, а зазор превышает заданный предел износа, заменить клапан. Если стержень клапана находится в пределах нормы, заменить направляющую клапана. После замены еще раз проверьте зазор стержня клапана и направляющей.

Отклонение стержня клапана (впускного и выпускного): 0.35 мм.

Проверка наружного диаметра стержня клапанов

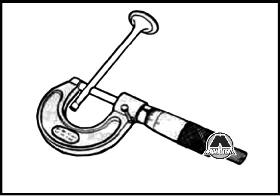

Замерьте микрометром наружный диаметр стержня клапана.

Предел износа: впускной: 4.9754.990 мм; выпускной: 4.955-4.970 мм. Инструмент: микрометр (0-25 мм).

Проверка стержня и рабочей фаски тарелки клапанов

Изгиб стержня и биение рабочей фаски головки относительно стержня проверяют на специальном приспособлении. Контроль осуществляют индикаторами. Допускаемое биение стержня клапана - 0.05 мм, а биение рабочей фаски - 0.03 мм. При превышении допустимого предела биения - клапан заменить.

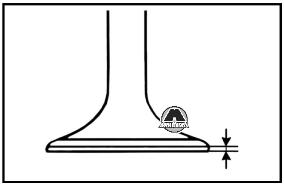

Кромка клапана

Проверьте каждую кромку клапана на износ или повреждение. Замените клапан новым, если обнаружен избыточный износ. Измерьте толщину тарелки клапана. Предел износа: 0.5 мм. При выходе этой толщины за пределы диапазона - клапан заменить.

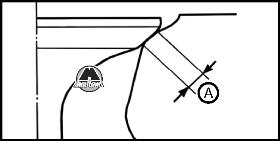

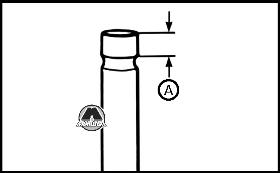

Торец стержня клапана

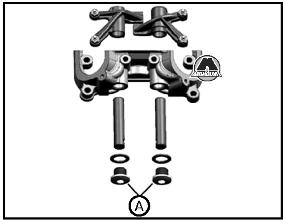

Проверить торец стержня клапана на наличие выбоин или износа. В случае наличия выбоин или износа отшлифуйте торцевую поверхность. Длина торцевой поверхности стержня (поз. А) клапана: 2.1 мм.

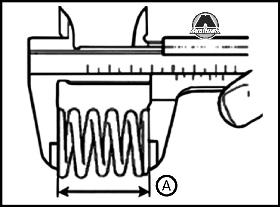

Пружина клапана

Пружина клапана поддерживает герметичность клапана и его седла. Ослабление пружины приводит к падению мощности двигателя и появления стуков в механизме клапана. Измерьте длину пружины в свободном состоянии. Длина должна составлять: 38.8 мм. При выходе за допустимые пределы длины пружины в свободном состоянии - замените ее.

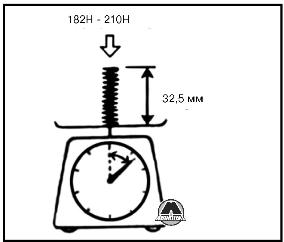

Измерьте длину пружины под нагрузкой и усилие сжатия пружины до заданной длины. Длина пружины под нагрузкой должна составлять (впускной и выпускной) 182Н-210Н/31,5 мм.

При выходе усилия за заданные пределы - замените пружину.

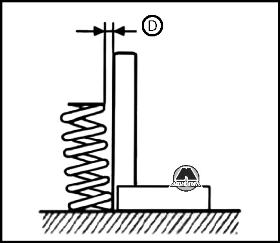

Установите пружину на плоскую горизонтальную поверхность и измерьте отклонение верхней части пружины от вертикальной плоскости. Предел наклона пружины клапана: 2°/1,7мм

При превышении допустимого диапазона наклона - замените пружину.

Сборка головки цилиндра

Процедура сборки производится в последовательности, обратной процедуре разборки.

Перед сборкой очистите все детали, убедитесь, что все детали находятся в исправном состоянии и не имеют повреждений. Перед сборкой, смажьте моторным маслом все движущиеся детали.

Установите опорную шайбу (тарелку) пружины клапана. Смажьте моторным маслом с содержанием сульфида молибдена (MoS2) сальник стержня клапана, и установите его на место.

Вставьте клапан в направляющую втулку, предварительно смазав поверхность стержня моторным маслом с содержанием (MoS2).

При установке клапана соблюдайте осторожность, чтобы не повредить кромку сальника.

Установите пружину клапана концом (Ь) с малым шагом в сторону головки цилиндра. Конец (а) с большим шагом маркирован.

Установите на пружину тарелку пружины клапана. Установите приспособление для сжатия пружин клапанов.

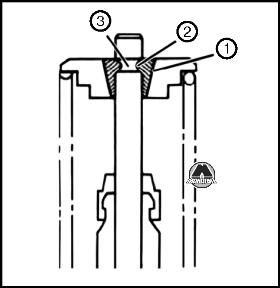

Для удобства установки приклейте консистентной смазкой сухарь к тонкой отвертке. Сожмите пружину клапана приспособлением, чтобы освободить проточку под сухарь на стержне клапана (поз. 3). Вставьте сухарь в проточку (поз. 2). Постепенно ослабляя нажим на ручку приспособления, разожмите клапанную пружину, чтобы сухарь (поз.1) вошел в отверстие тарелки пружин клапанов. Снимите приспособление. Аналогичным образом установите остальные клапаны.

Для проверки герметичности клапана, собранного с пружинами, на клапан наливают немного керосина, так чтобы клапана были покрыты уровнем керосина. Хорошо притертый клапан в течение 30 мин не должен пропускать керосин. Если керосин просачивается раньше указанного времени, требуется дополнительная притирка.

Установите термостат. Установить крышку термостата с патрубком карбюратора.

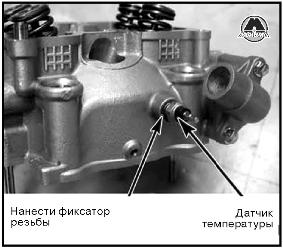

Установите датчик температуры охлаждающей жидкости, на резьбовые элементы нанесите фиксатор резьбы, затяните с заданным моментом. Момент затяжки датчика температуры охлаждающей жидкости: 10 Н-м.

Головка цилиндра

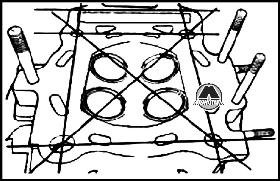

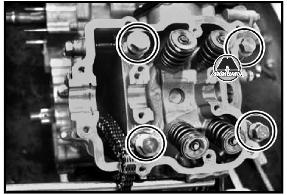

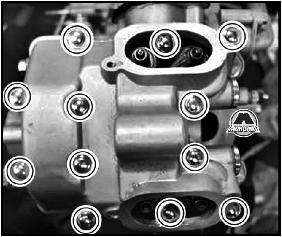

Установите крышку цилиндра, затяните винты головки цилиндра перекрестно до заданного момента.

Момент затяжки крепежных винтов головки цилиндра:

| Первоначальный | 25 Н-м |

| Окончательный | 38 Н-м |

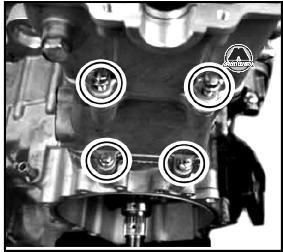

Затяните гайки головки цилиндра до заданного момента.

Момент затяжки гаек головки цилиндра:

| Мб | 10 Н-м | |

| М8 | Первоначальный | 10 Н-м |

| Окончательный | 25 Н-м | |

Затяните верхние гайки цилиндра и основания цилиндра до заданного момента.

Момент затяжки: 10 Н-м.

Установите натяжитель цепи.

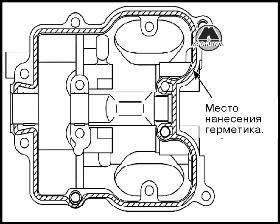

Очистите сопрягаемые поверхности головки цилиндра и крышки головки цилиндра.

Установите фиксирующие штифты на головку цилиндра.

Нанесите герметик на сопрягаемую поверхность крышки головки цилиндра.

Установите винты крышки головки цилиндра и перекрестно затяните их с заданным моментом.

Момент затяжки винтов крышки головки цилиндра: 10 Н-м.

При затяжке винтов крышки головки цилиндра поршень должен находиться в верхней мертвой точке хода сжатия.

Крышки для доступа к регулировочным винтам клапанов

Вставьте в крышку новую резиновую прокладку и смажьте ее моторным маслом. Установите крышки регулировочных отверстий контроля клапана. Закрутите крепежные винты крышек.