Двигатель Lifan X60 с 2011 г. Головка блока цилиндров Lifan X60 с 2011 г.

6. Головка блока цилиндров

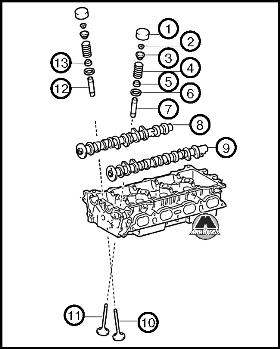

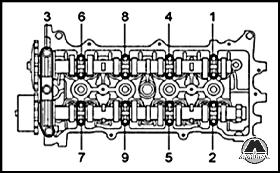

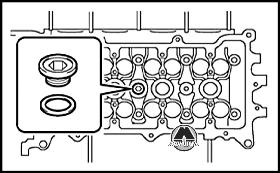

Общий вид головки блока цилиндров и её компонентов:

1. Толкатель. 2. Сухари клапана. 3. Тарелка клапана. 4. Клапанная пружина. 5. Маслоотражательный колпачок впускного клапана. 6. Седло пружины впускного клапана. 7. Направляющая втулка впускного клапана. 8. Выпускной распределительный вал. 9. Впускной распределительный вал. 10. Выпускной клапан. 11. Впускной клапан. 12. Направляющая втулка выпускного клапана. 13. Маслоотражательный колпачок выпускного клапана.

Снятие

1. Отсоединить сначала отрицательную, а затем и положительную клеммы от аккумуляторной батареи и снять аккумулятор с автомобиля.

2. Слить жидкость из системы охлаждения.

3. Снять впускной трубопровод.

4. Снять электропроводку с двигателя.

5. Снять следующие шланги:

- Отсоединить шланг вакуумного усилителя от впускного коллектора.

- Отсоединить шланг клапана принудительной вентиляции картера от впускного коллектора и дроссельной заслонки.

- Отсоединить шланг электромагнитного клапана угольного фильтра от впускного коллектора.

- Отсоединить длинный вентиляционный шланг от крышки головки блока цилиндров.

6. Снять впускной и выпускной коллекторы, как описано в соответствующих разделах главы 11 «Системы впуска и выпуска».

7. Снять катушки зажигания и крышку головки блока цилиндров, как описано в соответствующем разделе данной главы.

8. Снять компоненты привода газораспределительного механизма, как описано в соответствующем разделе данной главы.

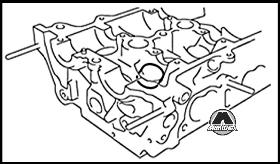

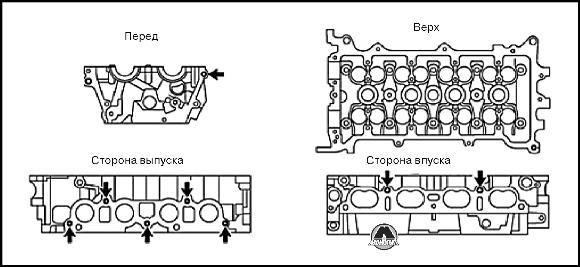

9. Вывинтить 19 болтов в указанной на рисунке последовательности и снять 9 крышек коренных подшипников распределительных валов.

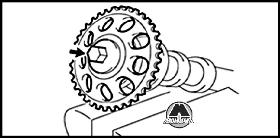

10. Зажать выпускной распределительный вал в тисках, после чего отвернуть болт и снять звездочку.

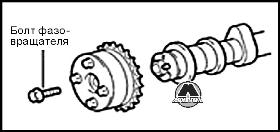

11. Зажать впускной распределительный вал в тисках, а затем отвернуть болт и снять фазовращатель.

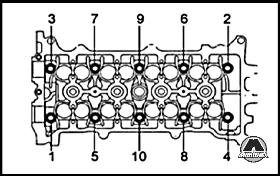

12. Выкрутить болты головки блока цилиндров в указанной последовательности.

13. Проверить наличие компонентов рядом с головкой блока цилиндров, требующих снятия или перемещения. Если необходимо, снять или переместить эти компоненты.

14. Снять головку блока цилиндров.

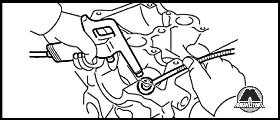

15. При помощи ключа шестигранника 10 мм извлечь заглушку водяного канала с шайбой из головки блока цилиндров.

16. Извлечь толкатель клапана из головки блока цилиндров.

17. Поместить головку блока цилиндров в сборе на деревянные бруски.

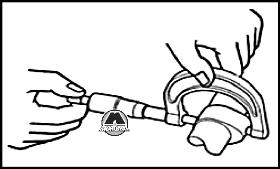

18. При помощи специального приспособления сжать клапанную пружину и извлечь сухари клапана.

19. Снять тарелку клапана, клапанную пружину и извлечь сам клапан.

20. Щипцами снять маслоотражательный колпачок.

Маслоотражательные колпачки после снятия не подлежат повторному использованию. При сборке необходимо использовать новые.

21. При помощи сжатого воздуха и намагниченного стержня извлечь седло клапанной пружины.

22. При помощи разводного ключа извлечь 8 шпилек.

Проверка

Головка блока цилиндров

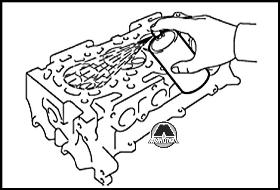

Удалить нагар с камер сгорания.

ПримечаниеНе соскребать нагар острым инструментом. Следить за тем, чтобы не поцарапать и не повредить металлические поверхности при удалении нагара. Это также относится к клапанам и седлам клапанов.

1. Неплоскостность поверхности головки блока цилиндров:

При помощи поверочной линейки и набора плоских щупов проверить неплоскостность контактных поверхностей головки блока цилиндров с блоком цилиндров и коллекторами.

Предельно допустимая неплоскостность:

Контактная поверхность с блоком цилиндров: 0.05 мм.

Сторона впуска: 0.10 мм.

Сторона выпуска: 0.10 мм.

Если величина неплоскостности превышает предельно допустимое значение, заменить головку блока цилиндров.

2. Проверить наличие трещин:

Распыляя краску, проверить камеры сгорания, седла впускных и выпускных клапанов, а также поверхность головки блока цилиндров на наличие трещин.

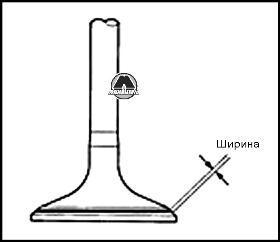

3. Проверить ширину контактной поверхности седла клапана.

Пометьте контактную поверхность клапана. Например, нанесите равномерный слой красителя на седло клапана и проверните в нем головку клапана, используя инструмент для притирки клапана.

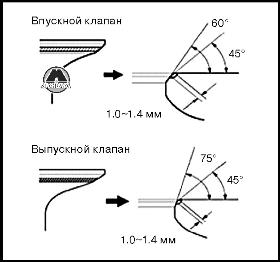

Образовавшаяся контактная поверхность клапана должна представлять собой равномерное кольцо, ширина которого должна соответствовать приведенным диапазонам. Стандартная ширина посадочной поверхности седла клапана (впуск/выпуск): 1.0-1.4мм.

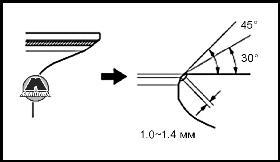

4. Обслуживание седла клапана:

Если метка, образованная контактной поверхностью седла и головки клапана неравномерна или её ширина выходит за указанный диапазон, необходимо переточить, развернуть и притереть клапанное седло.

Седло впускного клапана растачивается дважды развертками 45° и 60°. Требуемая ширина контактной поверхности достигается после второй процедуры притирки.

ПримечаниеШирина контактной поверхности седла впускного клапана: 1.0-1.4 мм.

Расточка седла выпускного клапана осуществляется аналогичным способом, однако необходимо использовать развертки 60° и 75°.

ПримечаниеШирина контактной поверхности седла выпускного клапана: 1.0-1.4 мм.

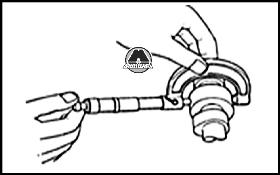

Притирка клапана: нанести притирочную пасту на контактные поверхности и при помощи специального приспособления притереть клапан к седлу.

5. Проверить распределительный вал.

- Поместить распределительный вал на V-образные блоки для проверки радиального биения.

При помощи микрометра измерить величину радиального биения на средней шейке распределительного вала.

ПримечаниеПредельно допустимое радиальное биение распределительного вала: 0.03 мм.

Если измеренное значение радиального биения превышает предельно допустимое, заменить распределительный вал новым.

- Проверить высоту кулачков распределительного вала.

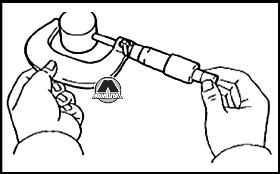

При помощи микрометра измерить высоту кулачков распределительного вала.

Стандартная высота кулачков распределительного вала:

Впуск: 44.168-44.268 мм.

Выпуск: 43.705-43.805 мм.

Если высота кулачка не соответствует указанному диапазону, заменить распределительный вал новым.

- Проверить опорные шейки распределительного вала

Проверить опорные шейки и крышки подшипников распределительного вала на наличие ржавчины, износа или повреждений. При обнаружении любых дефектов заменить распределительный вал, головку блока цилиндров или крышку распределительного вала новыми.

При помощи микрометра измерить диаметр коренной шейки.

Диаметр коренной шейки № 1 выпускного распределительного вала: 24.949-24.965 мм.

Остальные коренные шейки: 22.949-22.965 мм.

Если диаметр коренной шейки не соответствует указанному диапазону, необходимо проверить масляный зазор в данной шейке.

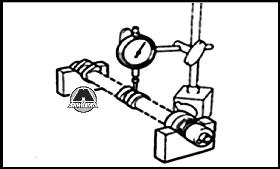

- Осевой люфт распределительного вала.

Установить впускной и выпускной распределительные валы.

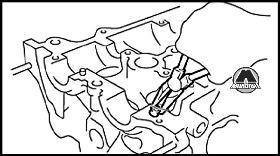

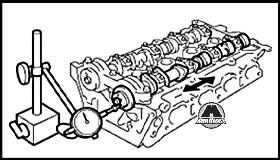

Перемещая распредвалы вперед-назад, проверить осевой люфт распределительного вала при помощи индикатора часового типа, как показано на рисунке.

Стандартный осевой люфт распределительного вала: 0.040 - 0.095 мм.

Максимальный осевой люфт распределительного вала: 0.110 мм.

Если величина осевого люфта превышает максимальное значение, необходимо заменить головку блока цилиндров. При наличии царапин на поверхности распределительного вала нужно заменить его новым.

6. Проверить толкатель клапана.

При помощи микрометра измерить диаметр толкателя клапана. Номинальный диаметр толкателя клапана: 30.966-30.976 мм.

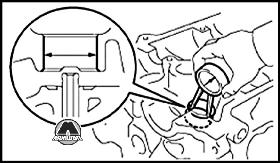

7. Проверить масляный зазор в толкателе клапана.

При помощи нутромера с индикатором часового типа измерить диаметр отверстия под толкатель клапана в головке блока цилиндров.

Диаметр отверстия под толкатель клапана: 31.000-31.025 мм.

Для вычисления масляного зазора необходимо вычесть значение диаметра толкателя из значения диаметра отверстия под толкатель.

Стандартный масляный зазор в толкателе клапана: 0.024-0.059 мм.

Предельно допустимый масляный зазор в толкателе клапана: 0.059 мм.

Если величина масляного зазора превышает предельно допустимое значение, необходимо заменить толкатель клапана новым.

8. Проверить клапанную пружину.

- При помощи штангенциркуля измерить длину клапанной пружины в свободном состоянии.

Длина клапанной пружины в свободном состоянии должна составлять 43.40 мм.