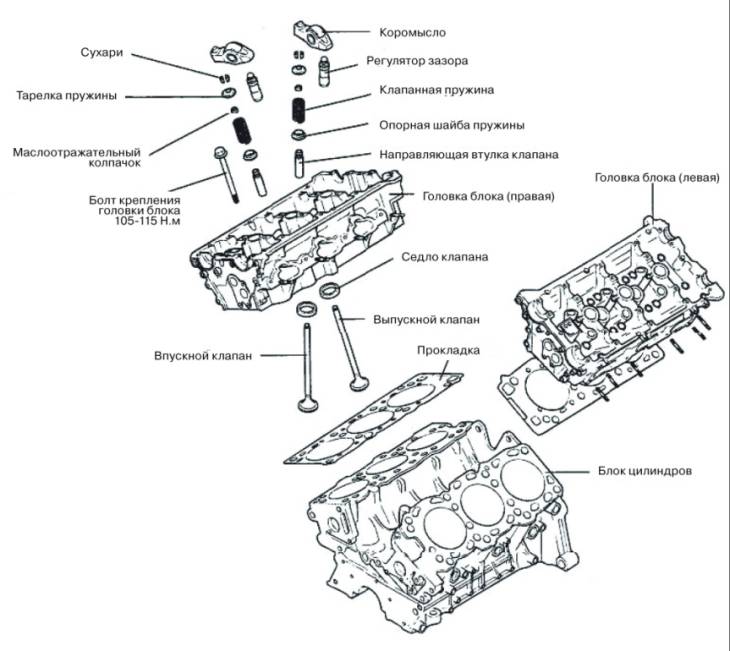

Двигатель Hyundai Terracan. Головка блока цилиндров Hyundai Terracan

ГОЛОВКА БЛОКА ЦИЛИНДРОВ

Рисунок 3.6 - Головка блока с элементами клапанного механизма.

РАЗБОРКА

1. Слить охлаждающую жидкость и отсоединить подводящий шланг радиатора.

2. Отсоединить подводящий воздушный патрубок.

3. Отсоединить вакуумный шланг, топливный шланг и шланг охлаждающей жидкости.

4. Снять впускной коллектор.

5. Отсоединить провода от свечей зажигания, потянув за наконечники проводов.

6. Снять катушку зажигания.

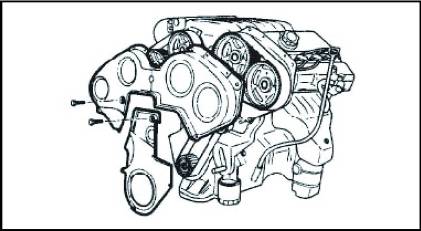

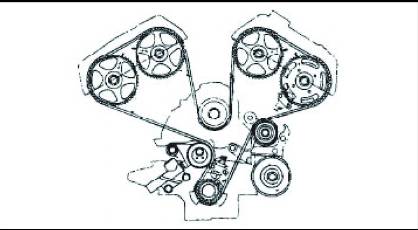

7. Снять верхнюю и нижнюю крышки приводного ремня.

8. Снять приводной ремень.

9. Снять термоизоляционную крышку и выпускной коллектор.

10. Снять приводной шкив водяного насоса и крышку головки блока.

11. Снять впускной и выпускной распредвалы.

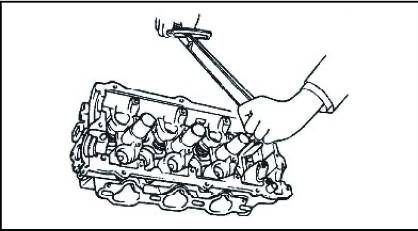

12.Снять головку блока в сборе. Болты крепления головки блока откручивать накидным ключом (12 мм) в 2-3 подхода

13. Очистить поверхности сопряжений на блоке цилиндров и головке блока

ПРИМЕЧАНИЕУбедиться в том, что фрагменты прокладки не остались на поверхности сопряжения.

СУХАРИ

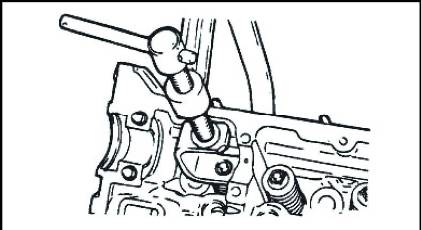

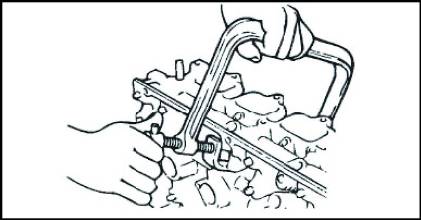

1. Зажать клапанную пружину с помощью специального приспособления (09222-28000, 09222-28100).

2. Снять сухари клапанов.

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ

1. Удалить герметик, и нагар, промыв каналы. После этого продуть все сжатым воздухом.

2. Визуально проверить головку блока на наличие повреждений, сколов и утечек охлаждающей жидкости.

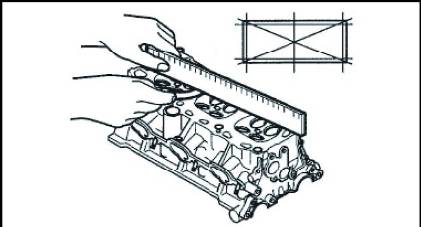

3. С помощью линейки и щупа проверить неплоскостность поверхности сопряжения головки блока с блоком цилиндров. Максимально допустимый зазор 0.03 мм.

НАПРАВЛЯЮЩИЕ ВТУЛКИ КЛАПАНОВ

Проверить зазор между стержнем клапана и внутренним диаметром направляющей втулки. Если зазор превышает допустимые нормы (для впускных - 0.02-0.05 мм, для выпускных - 0.050-0.085 мм) необходимо заменить направляющую втулку вместе с клапаном.

КЛАПАН

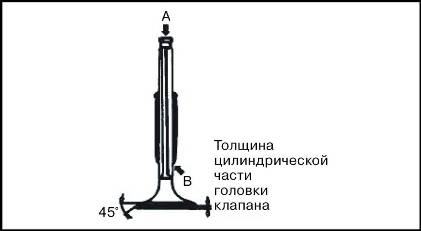

1. Заменить клапан, если его стержень деформирован, изношен или поврежден.

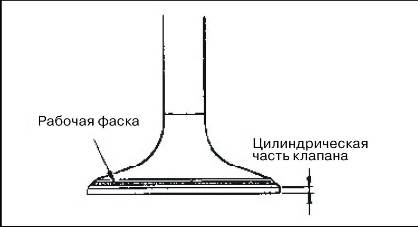

2. Проверить рабочую фаску клапана, при необходимости прошлифовать или заменить клапан.

3. Заменить клапан если толщина цилиндрической части головки клапана имеет размер менее, чем 1.00 мм (впускной клапан) и 1.3 мм (выпускной).

КЛАПАННЫЕ ПРУЖИНЫ

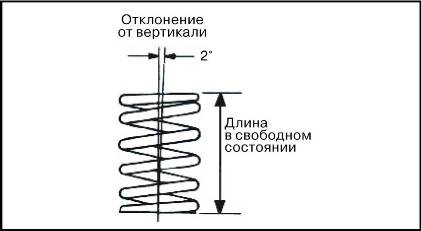

1. Проверить длину пружины в свободном состоянии. Заменить пружины, длина которых не соответствует норме (46.4 мм).

2. С помощью угольника проверить отклонение от вертикали каждой пружины. При отклонении от вертикали более, чем на 2° заменить пружину.

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ СЕДЕЛ КЛАПАНОВ

1. Перед развертыванием седел клапанов проверить износ клапанных втулок. Если он превышает допустимый, заменить втулки. После этого начинать развертывание.

2. Развертывать с помощью держателя и развертки для седел клапанов.

3. После восстановления клапана и седла их необходимо притереть.

ЗАМЕНА КЛАПАННЫХ ВТУЛОК

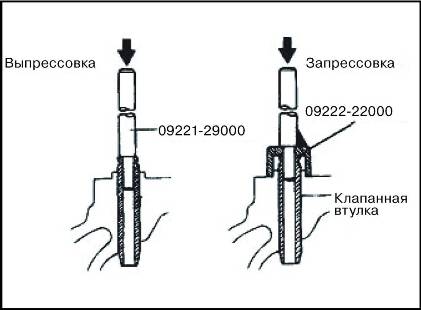

1. Используя специальный инструмент (09222-22000 В), выпрессовать изношенную втулку клапана снизу головки блока цилиндров.

2. Развернуть отверстие в головке цилиндров под направляющую втулку для установки втулки ремонтного размера.

| Увеличенная на, мм | Обозначение | Диаметр отверстия в головке блока, мм |

| 0.05 | 5 | 12.05-12.068 |

| 0.25 | 25 | 12.250-12.268 |

| 0.50 | 50 | 12.50-12.518 |

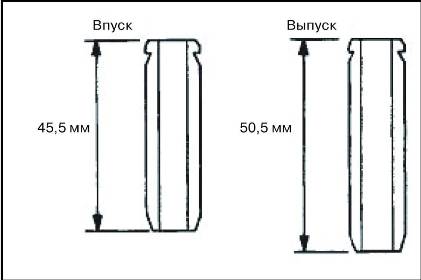

3. Для запрессовки клапанных втулок использовать специальный инструмент (09221-29000 и 09222-22000), который обеспечивает запрессовку направляющих втулок до определенной величины их выступания относительно головки блока цилиндров. Запрессовку производить в направлении к поверхности сопряжения головки цилиндров с блоком цилиндров. При этом иметь в виду, что впускные и выпускные клапанные втулки различаются подлине.

4. После запрессовки клапанных втулок вставить новые клапаны и проверить зазоры между стержнями клапанов и направляющими клапанов.

5. После замены направляющих втулок необходимо проверить плотность посадки клапанов в седлах и при необходимости прошлифовать седла.

ЗАМЕНА СЕДЕЛ КЛАПАНОВ

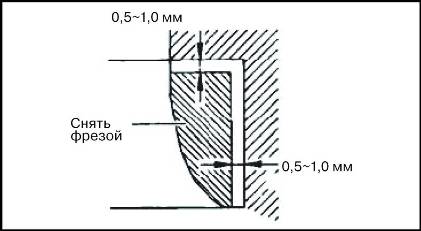

1. При износе седла клапана, превышающем предельно допустимый в эксплуатации, снять седло, удалив с помощью фрезы основную часть стенки седла при комнатной температуре.

2. После снятия седла обработать гнездо под седло разверткой или фрезой до размера, указанного в таблице.

| Описание | Размер, мм | Маркировка размера | Высота клапана, мм | Ремонтный размер отверстия, мм |

| Седло впускного клапана | 0,3 0,6 | 30 60 | 7,9-8,1 8,2-8,4 | 36,300-36,325 36,600-36,625 |

| Седло выпускного клапана | 0,3 0,6 | 30 60 | 7,9-8,1 8,2-8,4 | 33,30-33,325 33,600-33,625 |

3. Нагреть головку блока цилиндров примерно до 250°С и запрессовать в гнездо седло клапана увеличенного ремонтного размера, которое должно иметь комнатную температуру. После установки нового седла обработать его рабочую фаску.

УСТАНОВКА КЛАПАНОВ

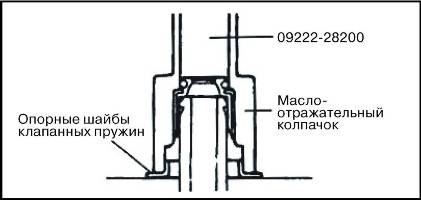

1. Установить опорные шайбы клапанных пружин

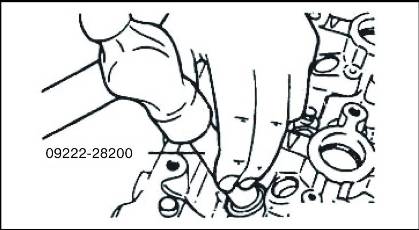

2. Легкими ударами молотка по оправке приспособления для напрессовки маслоотражательных колпачков (0922228200) напрессовать маслоотражательные колпачки на направляющие втулки.

ПРИМЕЧАНИЕ1. Снятые маслоотражательные колпачки повторному использованию не подлежат

2. Неправильная напрессовка приведет к деформации и эксцентриситету уплотняющей кромки колпачка и, как следствие, утечке масла через направляющую втулку. Поэтому при напрессовке следить за тем, чтобы не было перекосов колпачка.

3. Смазать стержни клапанов моторным маслом. Вставить клапаны в направляющие втулки, не прилагая усилия при прохождении стержня через маслоотражательный колпачок. После этого проверить плавность скольжения клапана.

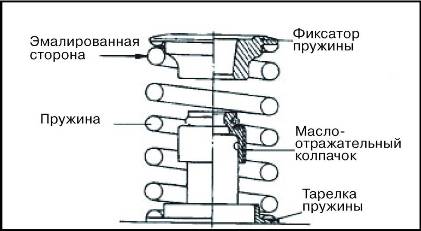

4. Установить клапанные пружины и тарелки пружин. Пружины устанавливать стороной с эмалевым покрытием в сторону тарелки.

5. Сжать клапанную пружину приспособлением для снятия и установки клапанных пружин (09222-28000,09222-28100), следя за тем, чтобы нижняя часть тарелки не деформировала маслоотражательный колпачок. Установить сухари. После установки клапана проверить правильность посадки сухарей.

6. Почистить сопрягающиеся поверхности блока цилиндров и головки блока.

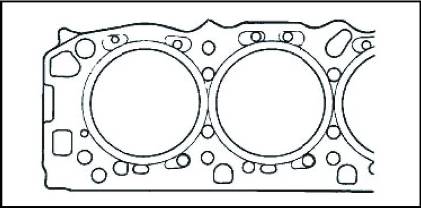

7. Проверить маркировки на прокладке блока цилиндров.

8. Установить прокладку так, чтобы поверхность с маркировкой была обращена к головке цилиндра.

ПРИМЕЧАНИЕПри установке прокладки не применять герметик.

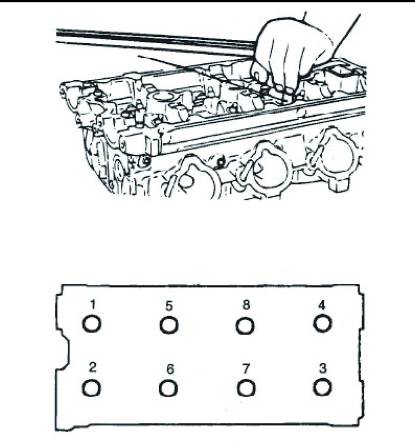

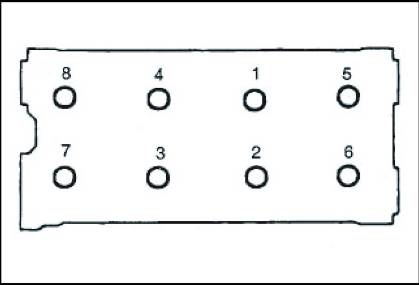

9. Затянуть болты крепления головки блока цилиндров динамометрическим ключом моментом затяжки 105-115 Н.м в последовательности, указанной на рисунке.

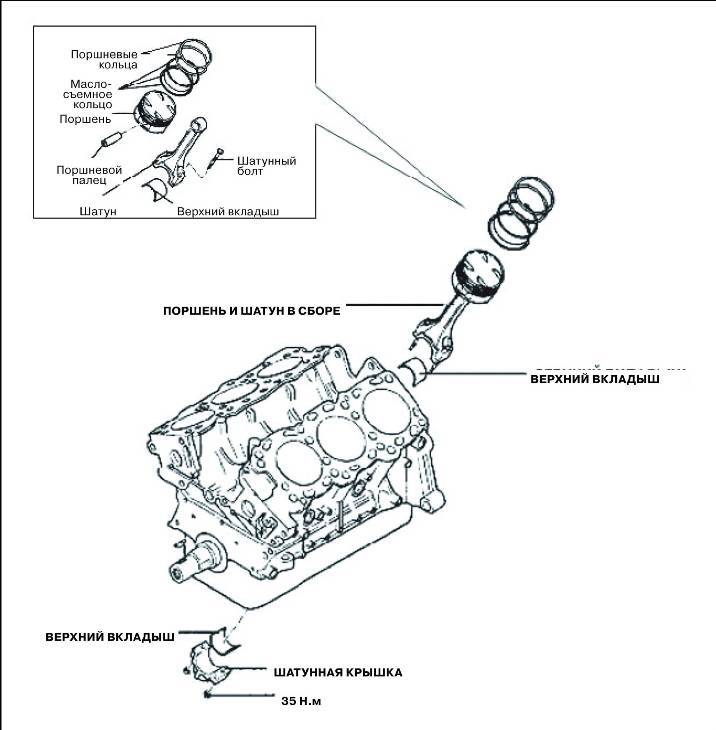

ШАТУННО-ПОРШНЕВАЯ ГРУППА

Рисунок 3.7 - Детали шатунно-поршневой группы