Двигатель Hyundai HD 35 / HD 45 / HD 65 / HD 72 / HD 75 / HD 78. Головка блока цилиндров Hyundai HD 35 / HD 45 / HD 65 / HD 72 / HD 75 / HD 78

3. ГОЛОВКА БЛОКА ЦИЛИНДРОВ

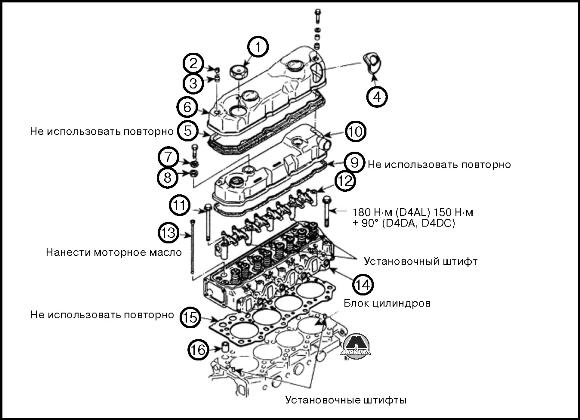

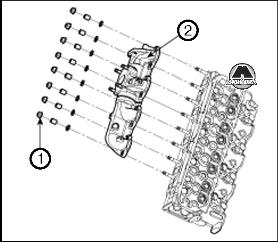

D4AF, D4AL, D4DA, D4DB, D4DC:

1. Крышка маслозаливной горловины. 2. Проставка. 3. Изолятор. 4. Крышка сапуна. 5. Прокладка крышки головки блока цилиндров. 6. Крышка головки блока цилиндров. 7. Шайба. 8. Изолятор. 9. Прокладка крышки коромысел. 10. Крышка коромысел. 11. Болт головки блока цилиндров. 12. Ось коромысел с коромыслами в сборе. 13. Толкатель. 14. Головка блока цилиндров в сборе. 15. Прокладка головки блока цилиндров в сборе. 16. Втулка.

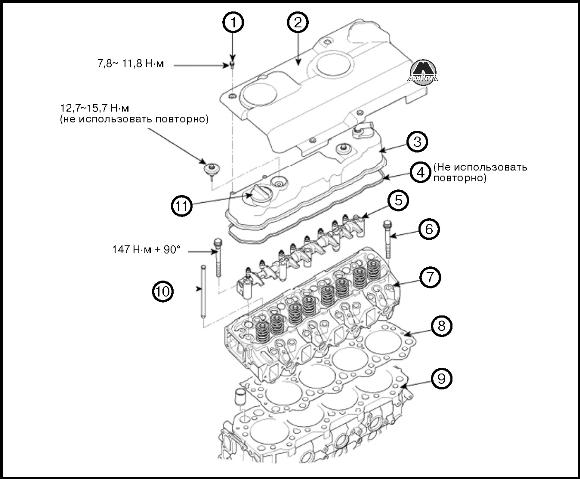

D4DD:

1. Болт крышки двигателя. 2. Крышка двигателя. 3. Крышка головки блока цилиндров. 4. Прокладка крышки головки блока цилиндров. 5. Узел коромысел и кронштейнов. 6. Болт головки блока цилиндров. 7. Узел головки блока цилиндров. 8. Прокладка головки блока цилиндров. 9. Блок цилиндров. 10. Штанга. 11. Крышка маслозаливной горловины.

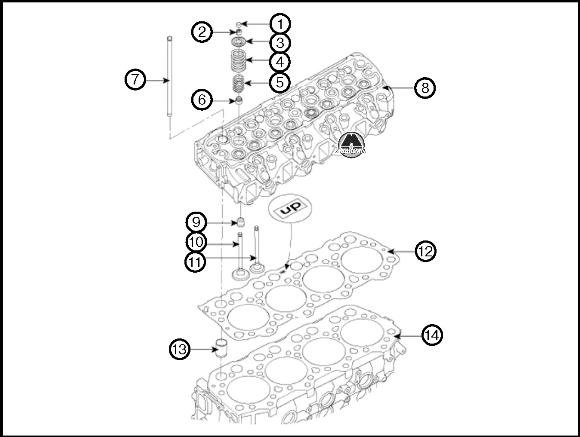

1. Колпачок клапана. 2. Сухарь клапана. 3. Тарелка клапанной пружины. 4. Внешняя пружина. 5. Внутренняя пружина. 6. Уплотнение стержня клапана. 7. Штанга. 8. Головка блока цилиндров. 9. Маслосъемный колпачок. 10. Впускной клапан. 11. Выпускной клапан. 12. Прокладка головки блока цилиндров. 13. Толкатель. 14. Блок цилиндров.

ВНИМАНИЕРазборку головки блока цилиндров производить только на рабочем стенде, предварительно сняв с головки топливные форсунки. При помещении на стенд головки блока цилиндров вместе с топливными форсунками наконечники форсунок будут повреждены.

СНЯТИЕ

ДВИГАТЕЛИ КРОМЕ D4DD

1. Перед снятием всех болтов крепления головки блока цилиндров следует ослабить регулировочные винты коромысел, расположенные в местах крепления штанг толкателей к коромыслам.

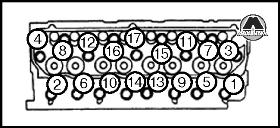

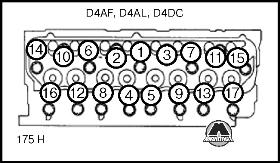

2. Отвернуть болты крепления головки блока цилиндров в порядке, указанном на рисунке.

3. Снять ось коромысел в сборе и головку блока цилиндров, поднимая их строго в вертикальном направлении.

4. Соблюдать осторожность при снятии прокладки головки блока цилиндров, чтобы избежать царапин на головке блока цилиндров и блоке цилиндров.

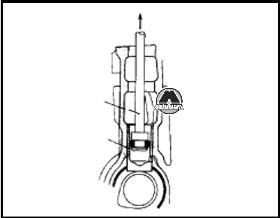

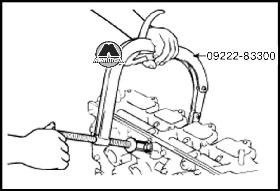

5. Для извлечения толкателя используется специальное приспособление съемник толкателя. Нажимать на съемник до тех пор, пока его уплотнительные кольца не прижмутся плотно одно к другому, а затем достать инструмент вместе с толкателем.

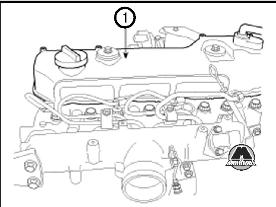

ДВИГАТЕЛЬ D4DD

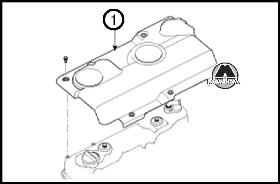

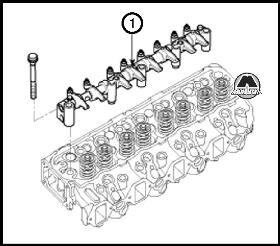

1. Снять крышку двигателя (1) с крышки головки цилиндров.

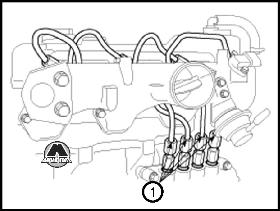

2. Снять свечи накаливания с пластиной (1).

3. Снять топливопровод высокого давления (1) № 1, 2, 3 и 4 , который проходит от сборки аккумуляторной топливной систем высокого давления к форсунке.

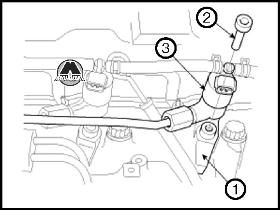

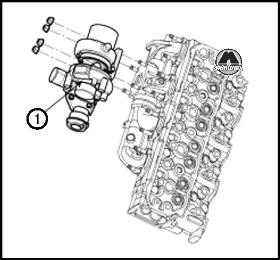

4. Ослабить шестигранный болт (2) моста форсунки (1) и снять форсунку (3).

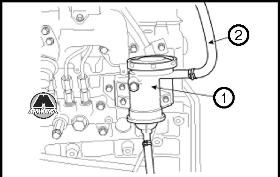

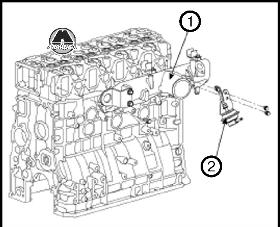

5. Снять маслоотделитель (1) и шланг для отвода картерных газов (2)

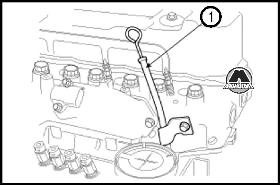

6. Снимите масляный щуп (1).

7. Снять сборку впускного коллектора (1).

Не снимать переключатель (2) впускного коллектора, если он нормально работает.

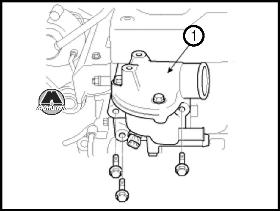

8. Снять корпус термостата (1).

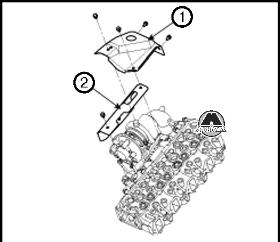

9. Снять защитную крышку нагревателя турбонагнетателя (1) и защитную крышку нагревателя выпускного коллектора (2).

10. Снять сборку турбонагнетателя (1) с головки цилиндров.

11. Ослабить монтажную гайку выпускного коллектора (1) и затем снять выпускной коллектор (2).

12. Снять крышку головки блока цилиндров (1).

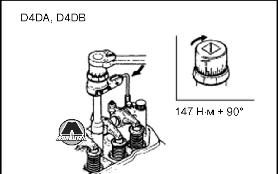

13. Снять болты головки цилиндров.

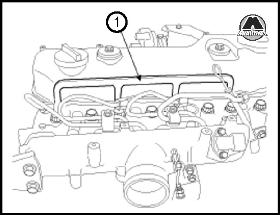

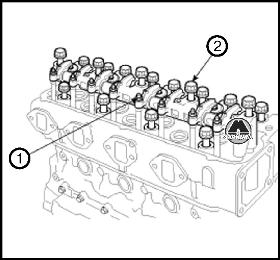

- Поскольку шток-толкатель клапана запрессован на коромысле, ослабить регулировочные винты коромысла (1) для того, чтобы снять болты крепления головки цилиндров (2).

- Снимая болты крепления головки цилиндров, делать это в той последовательности, показанной на рисунке ниже.

14. Снять коромысло и кронштейн коромысла в сборе (1).

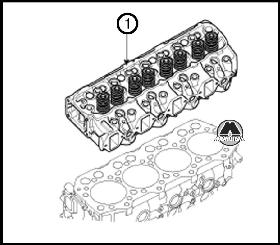

15. Снять головку блока цилиндров в сборе (1).

16. Снять прокладку головки блока цилиндров (1).

Снимая прокладку головки цилиндров соблюдать осторожность, чтобы не повредить головку блока цилиндров и картер двигателя.

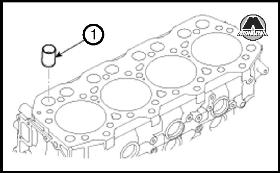

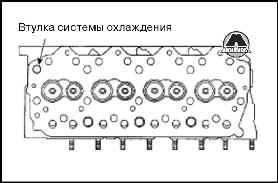

17. Извлечь втулку (1).

УСТАНОВКА

1. Посадить головку блока цилиндров и ось коромысел в сборе на направляющие штифты.

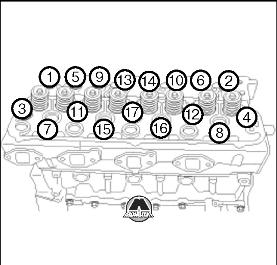

2. Затянуть винты крепления головки блока цилиндров в порядке, указанном

на рисунке. Поочередно постепенно подтягивать болты. На последнем этапе затянуть их установленным моментом затяжки.

В местах крепления 1, 6, 7, 14 и 15, указанных на рисунке, используются удлиненные болты, поскольку они скрепляют вместе головку блока цилиндров и вал коромысел в сборе.

3. После установки отрегулировать зазор в клапанах.

РАЗБОРКА

Очередность разборки узлов головки блока цилиндров соответствует нумерации позиций на рисунках общего вида узла.

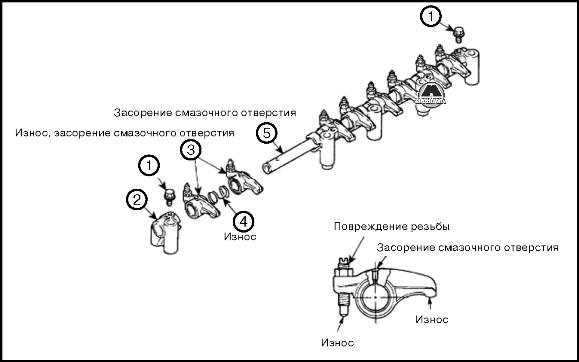

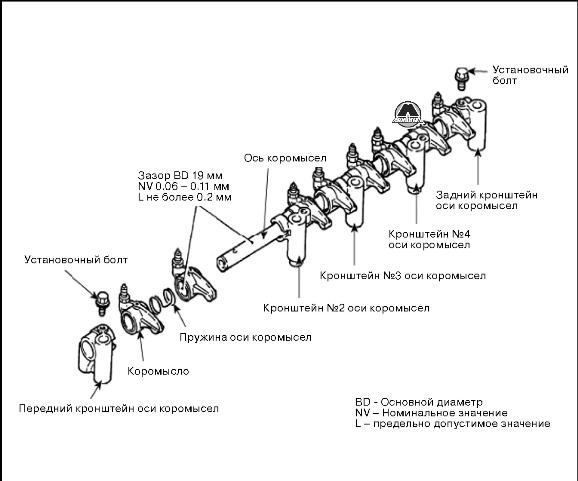

ОСЬ КОРОМЫСЕЛ

1. Болт крепления. 2. Кронштейн вала коромысел. 3. Коромысло. 4. Пружина вала коромысел. 5. Вал коромысел.

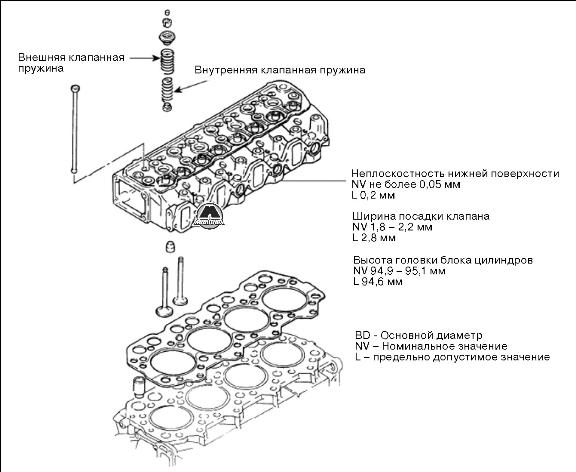

ГОЛОВКА БЛОКА ЦИЛИНДРОВ В СБОРЕ

1. Штанга толкателя. 2. Колпачок клапана. 3. Сухарь клапана. 4. Верхняя тарелка пружины клапана. 5. Внешняя пружина клапана. 6. Внутренняя пружина клапана. 7. Маслосъемный колпачок. 8. Впускной клапан. 9. Выпускной клапан. 10. Водяная втулка. 11. Головка блока цилиндров. 12. Втулка.

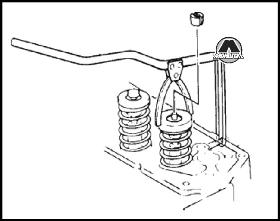

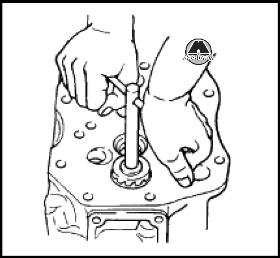

1. Специальным приспособлением сжать клапанную пружину и снять сухари клапана.

Вариант А

Вариант В

2. Маслосъемные колпачки подлежат замене каждый раз после их снятия или снятия клапана.

Нижние опорные шайбы пружин составляют единое целое с головкой блока цилиндров.

3. Если втулка головки блока цилиндров корродирована, необходимо снять ее.

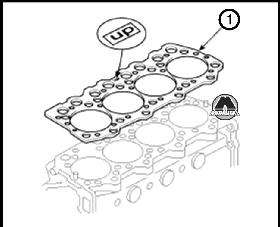

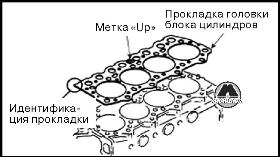

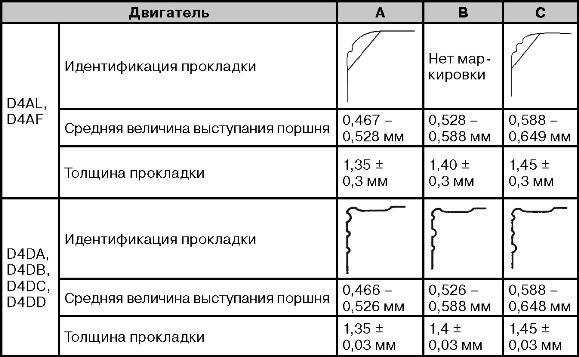

4. Прокладка головки блока цилиндров.

ВНИМАНИЕПроверить наличие повреждений на поверхностях головки блока и блока цилиндров.

- Устанавливать прокладку стороной с пометкой "UP" вверх.

- Подобрать подходящую прокладку в соответствии с величиной выступания поршня над верхней поверхностью блока цилиндров, и установить ее.

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ

ОСЬ КОРОМЫСЕЛ В СБОРЕ

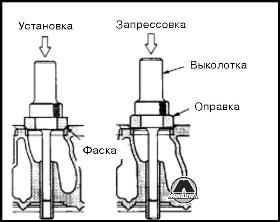

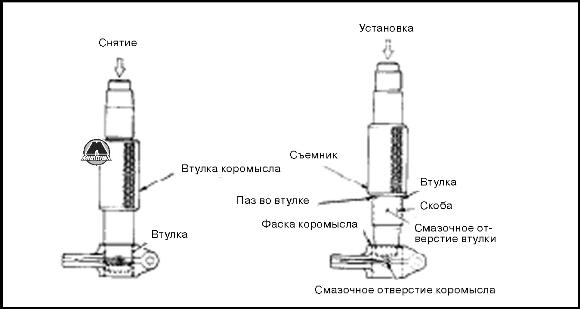

Измерить внутренний диаметр отверстия коромысла и внешний диаметр оси коромысел, вычислить величину зазора. Если полученное значение превышает предельно допустимое, заменить втулку коромысла, используя специальный съемник.

- Смазочные отверстия на коромысле и втулке коромысла должны совпадать.

- Скоба втулки должна располагаться со стороны регулировочного винта.

- Запрессовка втулки в коромысло производится со стороны фаски.

ГОЛОВКА БЛОКА ЦИЛИНДРОВ

| Параметр | Номинальное значение | Предельно допустимое значение | |||

| D4D | D4A | D4D | D4A | ||

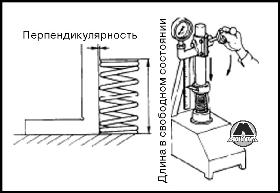

| Внешняя клапанная пружина | Длина в свободном состоянии | 60,84 мм | 66,1 мм | 57,8 мм | 63 мм |

| Установочная нагрузка | 25,4 мм | 27,9± 1,4 мм | 20,8 мм | 23,7 мм | |

| Перпендикулярность | 1,5° | 2,5° | |||

| Внутренняя клапанная пружина | Длина в свободном состоянии | 55,07 мм | 60 мм | 52,1 мм | 57 мм |

| Установочная нагрузка | 9,5 кг | 12,1 + 0,6 кг | 8,1 кг | 10,3 кг | |

| Перпендикулярность | --- | --- | 2° | 2,5° | |

| Просадка клапана относительно нижней поверхности головки блока цилиндров | Впуск | 0,751,25 мм | 0,751,45 мм | 1,5 мм | 1,5 мм |

| Выпуск | 0,751,25 мм | 0,951,45 мм | |||

1. Проверить клапанные пружины на перпендикулярность, их длину в свободном состоянии, а также установочную нагрузку. При превышении предельно допустимых значений заменить пружины новыми.

2. Если зазор между толкателем клапана и отверстием превышает предельно допустимое значение, заменить толкатель новым.

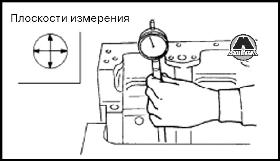

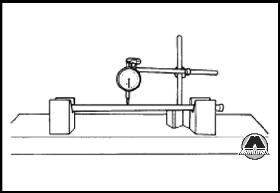

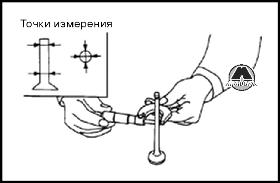

3. Измерить биение штанги толкателя. Если полученное значение превышает предельно допустимое, заменить штангу новой.

Если для измерений используется индикатор часового типа, величина биения равняется половине значения, показываемого индикатором.

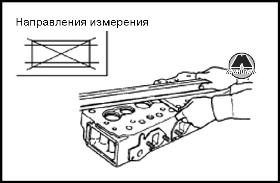

4. Если неплоскостность нижней поверхности головки блока цилиндров превышает предельно допустимое значение, необходимо прошлифовать её с помощью плоскошлифовального станка. Если высота головки блока при этом меньше предельно допустимого значения, заменить головку блока цилиндров новой.

5. Измерить диаметр стержня клапана. Если полученное значение меньше предельно допустимого, заменить клапан новым.

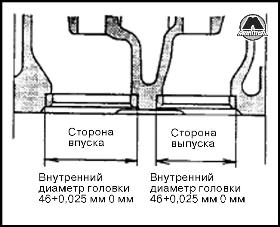

6. Измерить внутренний диаметр направляющей втулки клапана и внешний диаметр стержня клапана, вычислить величину зазора. Если предельно допустимое значение превышено, заменить направляющую втулку новой.

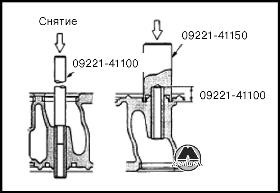

7. Для удаления направляющей втулки использовать специальный инструмент (09221-41100). Для запрессовки втулки использовать специальные инструменты (09221-41100 и 0922141150). Убедиться в том, что инструмент прочно установлен на головке блока цилиндров. При установке втулки необходимо выдержать требуемую глубину запрессовки.

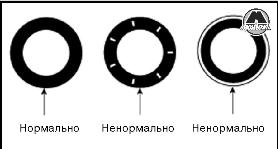

8. После осмотра и замены направляющей втулки клапана проверить состояние поверхностей клапана и седла. Для проверки плотности посадки клапана использовать покрытие берлинской глазурью или тетроксидом свинца с последующим проворачиванием клапана в седле.

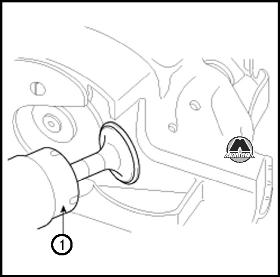

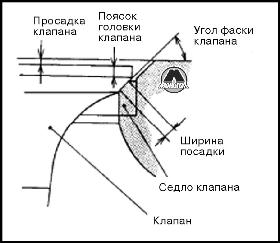

Если необходимо переточить фаску клапана, необходимо использовать специальный станок (1). При этом количество удаляемого металла должно быть минимальным.

- Угол фаски клапана должен составлять 45°.

- Убедиться в том, что припуск на износ клапана не превышает предельно допустимое значение. При необходимости откорректировать.

Для корректировки седла клапана использовать специальную фрезу или абразивную головку. После обработки седла абразивной головкой необходимо удерживая наждачную бумагу №400 между абразивной головкой и седлом клапана, окончательно отшлифовать поверхность.

- Угол фаски седла клапана должен равняться 45°.

- При корректировке убедиться в том, что величины посадочной ширины и угла фаски не выходят за допустимые пределы.

Используя 15- или 75-градусную фрезу, откорректировать ширину фаски седла до номинального значения. Произвести притирку клапана и седла.

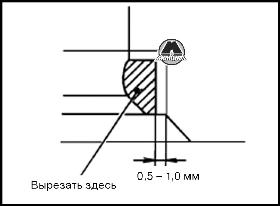

Запрессовка седла клапана производится в холодном состоянии.

Отшлифовать седло клапана изнутри для уменьшения толщины стенок, а затем извлечь его при нормальной температуре. Проверить, есть ли достаточный натяг между седлом клапана и поверхностью головки блока цилиндров.

Опустить седло клапана в жидкий азот и дать ему остыть. Головка блока цилиндров должна быть наоборот немного нагрета.

Установить седло клапана с помощью специальных инструментов - выколотки и оправки.