Двигатель Mitsubishi Galant / Galant Ralliart с 2003 г. Головка блока цилиндров в сборе

5. Головка блока цилиндров в сборе

Снятие и установка

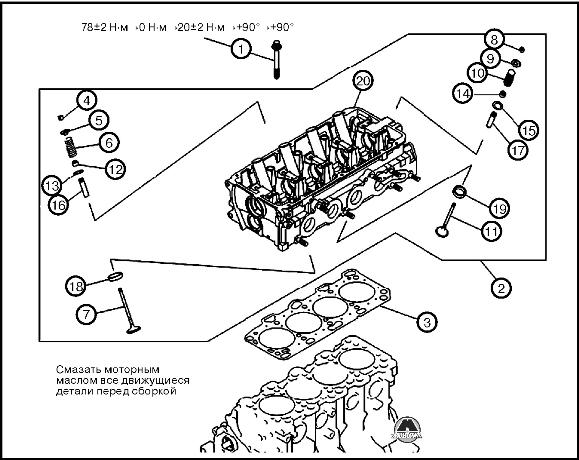

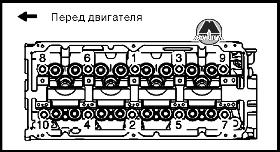

1. Снятие осуществляется в последовательности согласно рисунку выше, с учетом следующего:

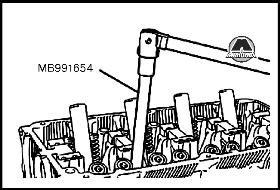

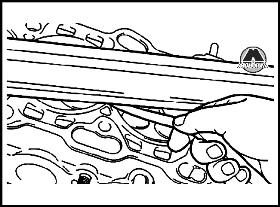

- ослабить болт головки блока цилиндров, с помощью специального приспособления (МВ991654), как показано на рисунке ниже. Ослаблять равномерно, постепенно, в 2-3 подхода.

2. Установка осуществляется в обратной последовательности с учетом следующего:

ВНИМАНИЕ

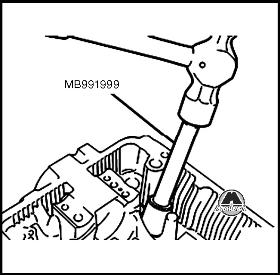

Для установки маслосъемного колпачка необходимо использовать специальное приспособление. Неверная установка может привести к утечке масла на направляющую клапана.

- установить маслосъемный колпачок с помощью специального приспособления (МВ991999).

ВНИМАНИЕ

Не сжимать пружину чрезмерно. Это приведет к ее повреждению.

- восстановить натяжение пружины. Проверить правильность посадки сухарей.

- при снятии болтов головки блока цилиндров, которые будут повторно использоваться, необходимо проверить соответствие длины стержня минимальной длине (99.4 мм).

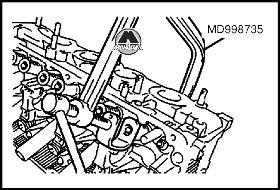

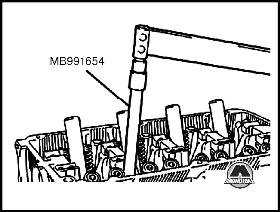

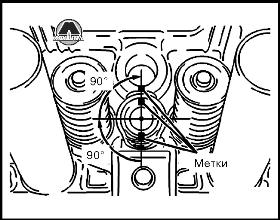

- для затяжки болтов использовать специальное приспособление (МВ991654). Момент затяжки: 78±2 Н-м.

- затянуть все выкрученные болты в последовательности, указанной на рисунке, с моментом затяжки 20+2 Н-м.

- вкручивать болты по 90° за оборот.

1. Головка цилиндров.

- проверить плоскостность поверхности прокладки головки блока цилиндров с помощью линейки специальных щупов. Стандартное значение: 0.03 мм. Предельное значение: 0.2 мм.

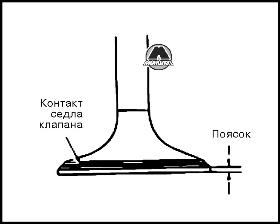

- проверить угол заточки рабочей фаски головки клапана.

- проверить поверхность клапана на наличие повышенного износа. При обнаружении каких-либо дефектов, заменить клапан новым.

- проверить толщину пояска головки клапана. Если толщина пояска головки клапана меньше предельно допустимой величины, необходимо заменит клапан новым. Стандартное значение толщины пояска: 1.0 мм (впускной), 1.2 мм (выпускной).

- проверить, чтобы клапан прилегал к седлу плотно, по всей его окружности. При необходимости, заменить седла клапанов.