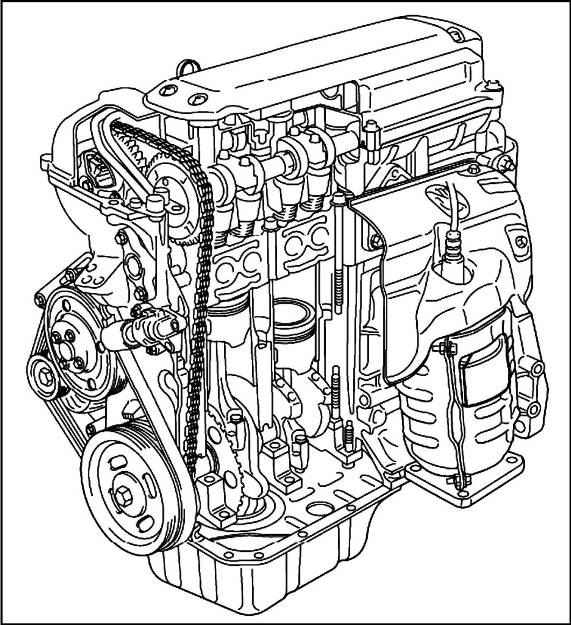

Двигатель Suzuki Grand Vitara. Двигатель М16А Suzuki Grand Vitara

2. ДВИГАТЕЛЬ М16А

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ

ПРОВЕРКА КОМПРЕССИИ (ДАВЛЕНИЯ) В ЦИЛИНДРАХ ДВИГАТЕЛЯ

1. Прогреть двигатель до рабочей температуры.

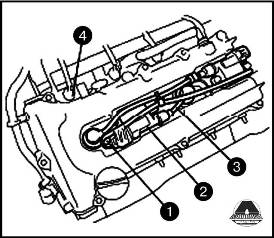

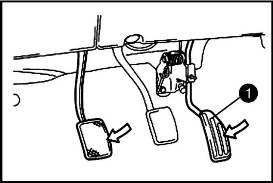

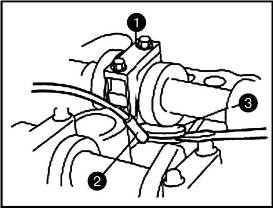

2. Отсоединить разъемы от катушек зажигания 1.

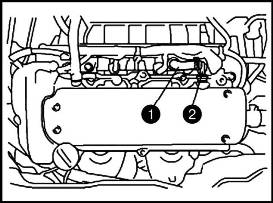

3. Снять катушки зажигания 2 вместе в высоковольтными проводами 3.

4. Вывернуть все свечи зажигания.

5. Отсоединить разъемы от топливных форсунок 4.

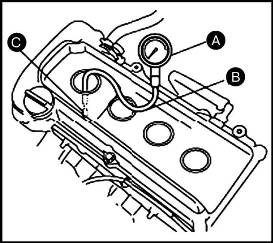

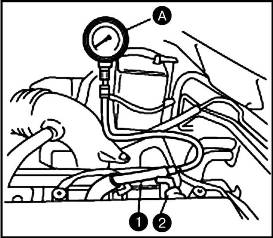

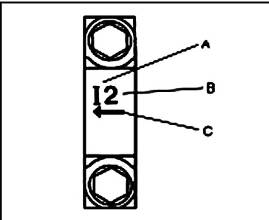

6. Установить специальное приспособление в отверстие под свечу зажигания. Приспособление состоит из трех элементов:

(A): 09915-64512

(B): 09915-64530

(C): 09915-67010

7. Выжать сцепление (для автомобилей с механической коробкой передач). Нажать на педаль акселератора 1 до полного открытия дроссельной заслонки.

8. Включить стартер и считать показания на манометре приспособления.

ПРИМЕЧАНИЕ:Для измерения давления в цилиндрах обороты двигателя должны составлять не менее 250 об/мин, что возможно только при полностью заряженной аккумуляторной батареи.

Если показания манометра ниже нормы, есть место утечек. В данном случае это поршневые кольца или клапана.

Номинальное значение компрессии - 1400 кПа.

Предельно допустимое значение компрессии - 1100 кПа.

Допустимая разница значений между любыми двумя цилиндрами, не более - 100 кПа.

9. Повторить пункты 6-8 для остальных цилиндров.

10. После проверки, установку произвести в порядке обратном снятию.

ПРОВЕРКА РАЗРЕЖЕНИЯ ВО ВПУСКНОМ КОЛЛЕКТОРЕ

2. Снять патрубок 1 системы вентиляции картера (PCV) с клапана 2.

3. Подсоединить специальное приспособление (А): 09915-67311, к патрубку 1 системы PCV.

4. Закрыть клапан 2 системы PCV пленкой.

5. Запустить двигатель. Считать показания на манометре приспособления при холостых оборотах двигателя.

Номинальное значение лежит в пределах - 59 - 73 кПа.

6. После проверки, установку произвести в порядке обратном снятию.

ПРОВЕРКА ТЕПЛОВОГО ЗАЗОРА КЛАПАНОВ

1. Отсоединить минусовую клемму аккумуляторной батареи.

2. Снять крышку головки блока цилиндров.

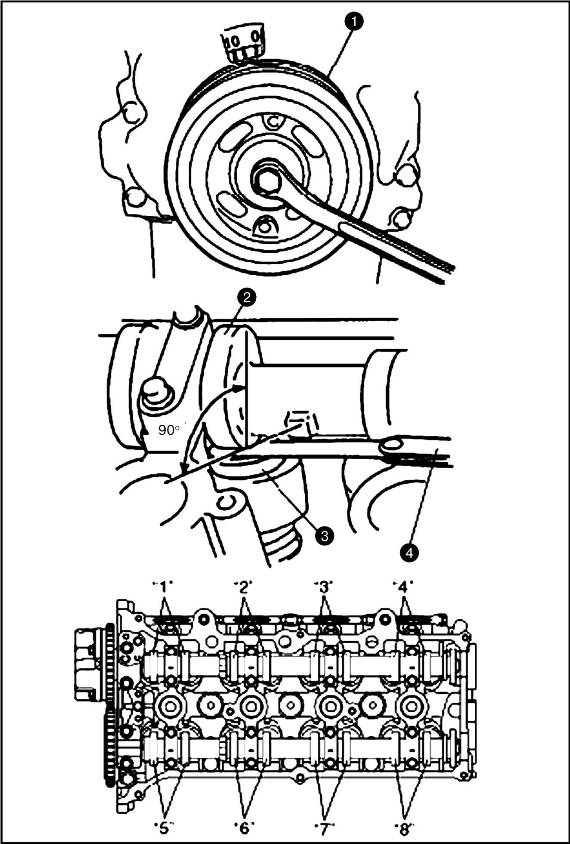

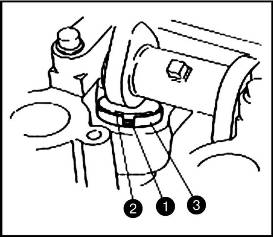

3. Повернуть коленвал 1, используя ключ на «17», до установления оси кулачка распредвала 2 (первого цилиндра) перпендикулярно поверхности шайбы 3 толкателя. При этом возможен замер зазора на клапанах под номером «1» и «7».

4. Определить тепловой зазор, используя набор щупов, следующих клапанов:

a) «1» и «7».

b) Повернуть распредвал на 90° (проворачивая коленвал), до установления оси кулачка распредвала перпендикулярно поверхности шайбы толкателя. «3» и «8».

c) «4» и «6».

d) «2» и «5».

НОМИНАЛЬНЫЕ ЗНАЧЕНИЯ ЗАЗОРОВ

| Клапан | При холодном двигателе Температура охлаждающей жидкости 15 - 25°С | При прогретом двигателе Температура охлаждающей жидкости 60 - 68 С |

| Впускной | 0,18 - 0,22 мм | 0,21 - 0,27 мм |

| Выпускной | 0,28 - 0,32 мм | 0,30 - 0,36 мм |

Если зазор не соответствует номинальному значению необходимо его отрегулировать путем подбора регулировочных шайб разной толщины.

ПОДБОР РЕГУЛИРОВОЧНЫХ ШАЙБ

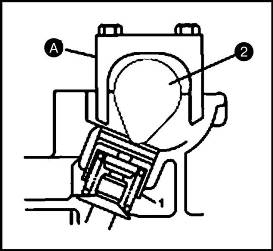

1. Провернуть распредвал до полного закрытия клапана, шайба 2 которого подлежит замене. Повернуть толкатель 3 до установления замка 1 в положение, показанное на рисунке.

2. Открыть клапан, повернув коленвал на 360°.

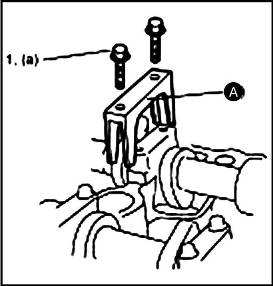

3. Зафиксировать толкатель, используя специальное приспособление (А): 09916-67020 ((А): 09916-67021). Для этого:

a) Вывернуть болты крепления крышки подшипника распредвала.

b) Использовать приспособление с соответствующим номером. Данные представлены в таблице.

| № крышки подшипника распредвала | № приспособления |

| 12 | IN2 |

| 13, 14, 15 | IN345 |

| Е2 | ЕХ2 |

| ЕЗ, Е4, Е5 | ЕХ345 |

А: I: Сторона впуска или Е: Сторона выпуска

В: Номер приспособления С: Указывает направление к цепи привода распредвала

с) Не допустить запирания регулировочной шайбы приспособлением (А) во время вворачивания крепежных болтов 1. Болты (а) завернуть с моментом затяжки 8 Н-м.

4. Провернуть распредвал на 90° по часовой стрелке и извлечь регулировочную шайбу 3 с помощью магнита 2.

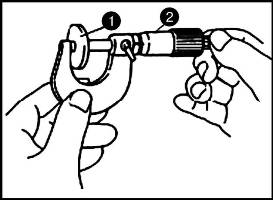

5. Используя микрометр 2 определить толщину шайбы 1. Заменить шайбу, вычислив толщину с помощью формул.

Сторона впуска:

А = В + С - 0.20 мм Сторона выпуска:

А = В + С - 0.30 мм А: Толщина новой регулировочной шайбы

В: Толщина старой регулировочной шайбы

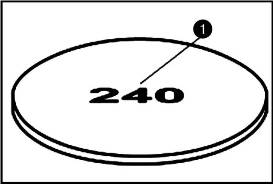

С: Величина теплового зазора 6. Выбрать новую регулировочную шайбу 1 с табличной толщиной как можно близкой к расчетной.

| Толщина регулировочной шайбы, мм | № | Толщина регулировочной шайбы, мм | № |

| 2,175 | 218 | 2,600 | 260 |

| 2,200 | 220 | 2,625 | 263 |

| 2,225 | 223 | 2,650 | 265 |

| 2,250 | 225 | 2,675 | 268 |

| 2,275 | 228 | 2,700 | 270 |

| 2,300 | 230 | 2,725 | 273 |

| 2,325 | 233 | 2,750 | 275 |

| 2,350 | 235 | 2,775 | 278 |

| 2,375 | 238 | 2,800 | 280 |

| 2,400 | 240 | 2,825 | 283 |

| 2,425 | 243 | 2,850 | 285 |

| 2,450 | 245 | 2,875 | 288 |

| 2,475 | 248 | 2,900 | 290 |

| 2,500 | 250 | 2,925 | 293 |

| 2,525 | 253 | 2,950 | 295 |

| 2,550 | 255 | 2,975 | 298 |

| 2,575 | 258 | 3,000 | 300 |

7. Установить новую регулировочную шайбу, номером вверх, в толкатель.

8. Провернуть распредвал 2 против часовой стрелки, зафиксировав толкатель 1.

Снять приспособление (А).

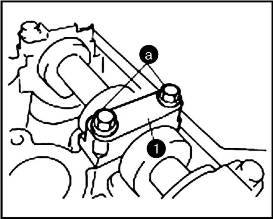

9. Установить крышку подшипника 1 распредвала. Завернуть крепежные болты (а) с моментом затяжки 11 Н-м.

10. Проверить тепловой зазор.

11. Проверить тепловой зазор на всех клапанах.

12. Установить крышку головки блока цилиндров.