Двигатель Ford Fusion с 2002 г. Общие процедуры проводимые с двигателем Ford Fusion с 2002 г

3. ОБЩИЕ ПРОЦЕДУРЫ

ПРОВЕРКА ПРОТЕЧЕК МАСЛА С ИСПОЛЬЗОВАНИЕМ УЛЬТРАФИОЛЕТОВОГО СВЕТА

1. Очистить двигатель и коробку передач с использованием соответствующей очищающей жидкости.

2. Через маслозаливную горловину залить в двигатель ультрафиолетовую проверочную жидкость в количестве, предписанном изготовителем, и установить на место крышку маслозаливной горловины.

ВНИМАНИЕНа автомобили с механической коробкой передач переключить коробку передач в нейтральное положение. Неследование этому указанию может привести к травматическим последствиям.

3. Запустить двигатель и дать ему поработать приблизительно пять минут.

4. Заглушить двигатель.

5. Проверить двигатель на наличие протечек масла, используя соответствующую ультрафиолетовую лампу.

Примечание:Если обнаружить протечку невозможно, выполнить дорожное испытание автомобиля при различных нагрузках и снова проверить двигатель на наличие протечек.

6. Устранить любые обнаруженные утечки и проверить двигатель на наличие утечек масла.

ИЗМЕРЕНИЕ ДАВЛЕНИЯ СЖАТИЯ.

Модуль управления силовым агрегатом (PCM) при снятии реле топливного насоса или отсоединении электрических элементов получает сообщение об ошибке. После выполнения проверки компрессии следует удалить это сообщение об ошибке из памяти неисправностей, используя всемирную диагностическую систему (WDS).

Перед выполнением проверки сжатия требуется правильно выставить клапанные зазоры. Удостовериться в том, что двигатель находится при нормальной рабочей температуре. Различные варианты конструкции компрессометров и колебание частоты вращения стартера обычно позволяют только сопоставить давление сжатия во всех цилиндрах.

МОДИФИКАЦИИ С ДВИГАТЕЛЕМ 1.4L DURATORQ-TDCI (DV) DIESEL

Не курить и не ходить с зажженной сигаретой или открытым огнем любого типа при работе с элементами, имеющими отношение к топливу, или рядом с ними. В таких ситуациях всегда присутствуют высокогорючие смеси, которые могут воспламениться. Неследование этим указаниям может привести к травматическим последствиям.

Не выполнять никакие ремонты системы впрыскивания топлива, не проверив, что давление топлива упало до нуля, а температура топлива достигла наружной температуры или температуры ниже 30°C, в зависимости оттого, что больше. Неследование этим указаниям может привести к травматическим последствиям.

1. Снять воздушный фильтр.

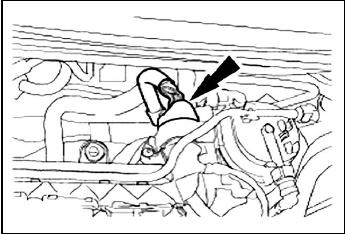

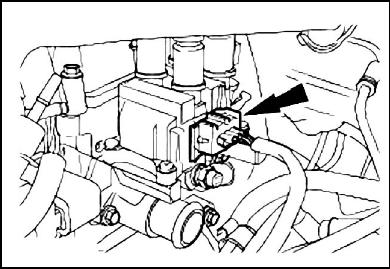

2. Рассоединить главный электрический разъем жгута электропроводки топливных форсунок.

3. Рассоединить электрический разъем реле свечей подогрева.

4. Отсоединить трубопровод рециркуляции отработавших газов (EGR) от блока цилиндров и от клапана EGR (при наличии).

5. Отсоединить трубопровод EGR от теплообменника EGR (при наличии).

6. Отсоединить трубопровод EGR от впускного коллектора в сборе.

7. Рассоединить электрические разъемы свечей подогрева.

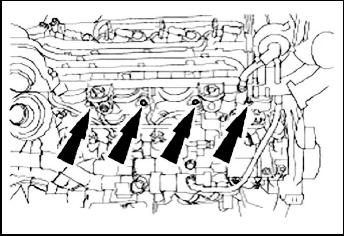

8. Снять свечи подогрева.

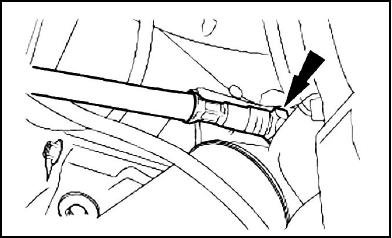

9. Ввернуть подходящий компрессометр с подходящим переходником в отверстие для свечи подогрева.

Примечание:Проворачивать двигатель стартером, пока показание на приборе для проверки сжатия не прекратит возрастать.

10. Выполнить измерение в соответствии с инструкциями, прилагаемыми к прибору, на каждом цилиндре, используя подходящий компрессометр с подходящим переходником.

11. Отсоединить компрессометр и переходник.

12. Установить свечи подогрева.

13. Состыковать электрические разъемы свечей подогрева.

14. Подсоединить трубопровод EGR к впускному коллектору в сборе.

Примечание:Проверить уплотнительное кольцо трубопровода EGR. При необходимости установить новое уплотнение.

15. Подсоединить трубопровод EGR к блоку цилиндров и к клапану EGR (при наличии).

16. Подсоединить трубопровод EGR к теплообменнику EGR (при наличии).

17. Состыковать электрический разъем реле свечей подогрева.

18. Состыковать главный электрический разъем жгута электропроводки топливных форсунок.

19. Установить воздушный фильтр.

20. Используя всемирную диагностическую систему (WDS), стереть коды неисправности из PCM.

МОДИФИКАЦИИ С ДВИГАТЕЛЕМ 1.6L DURATORQ- TDCI (DV) DIESEL

1. Используя функцию «Регистратор данных» («Datalogger») всемирной диагностической системы (WDS), убедиться в том, что давление топлива упало до нуля, а температура топлива достигла наружной температуры или температуры ниже 30°C, в зависимости от того, что больше.

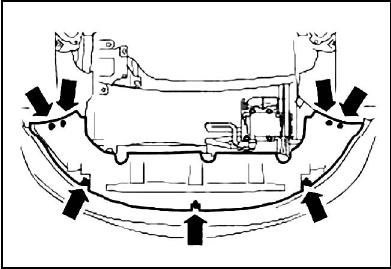

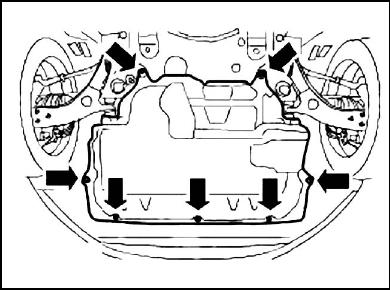

2. Поднять и подпереть автомобиль.

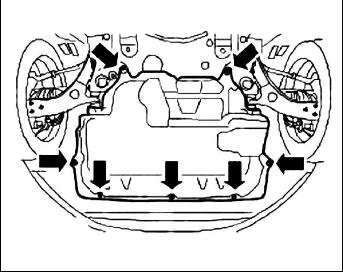

3. Снять защиту двигателя.

4. Снять нижний экран радиатора.

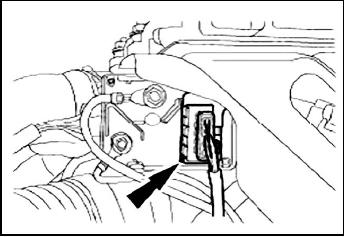

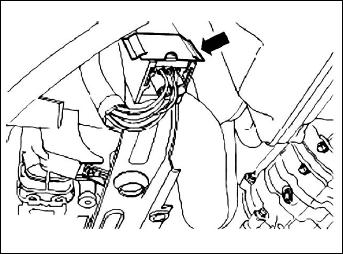

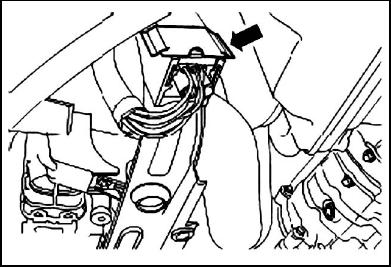

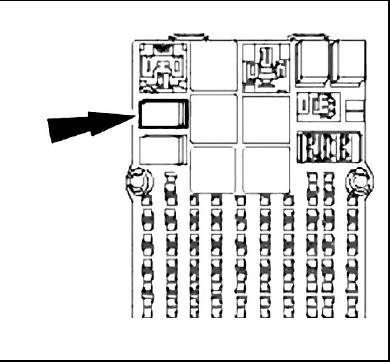

5. Снять реле свечей подогрева

6. Опустить автомобиль.

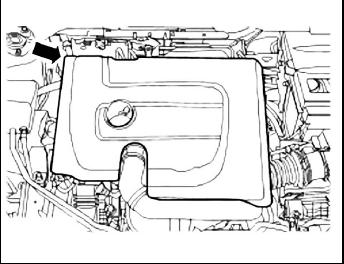

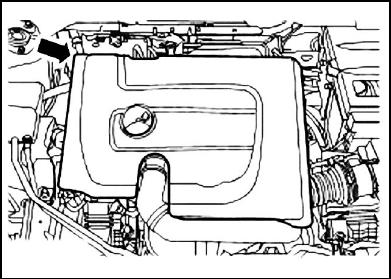

7. Снять верхнюю крышку двигателя.

8. Рассоединить электрические разъемы топливных форсунок.

ВНИМАНИЕНе рассоединять электрические разъемы топливного насоса высокого давления и провернуть двигатель.

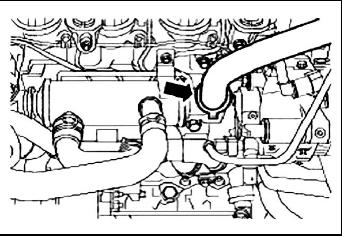

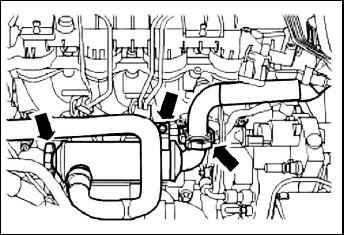

9. Отсоединить теплообменник рециркуляции отработавших газов (EGR) (при наличии) и расположить его в стороне.

10. Снять провод питания свечей подогрева.

11. Снять свечи подогрева.

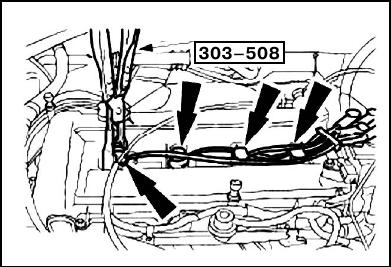

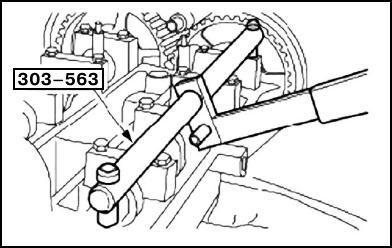

12. Установить специальный инструмент и подходящий компрессометр в отверстие для свечи подогрева.

Примечание:Провернуть двигатель стартером; проворачивать следует до тех пор, пока показание на компрессометре не прекратит возрастать.

13. Выполнить измерение на всех цилиндрах, следуя инструкциям изготовителя компрессометра.

14. Снять компрессометр и специальный инструмент.

15. Установить свечи подогрева.

16. Установить провод питания свечей подогрева.

17. Подсоединить теплообменник EGR (при наличии).

18. Состыковать электрические разъемы топливных форсунок.

19. Установить верхнюю крышку двигателя.

20. Поднять и подпереть автомобиль.

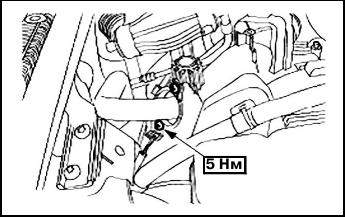

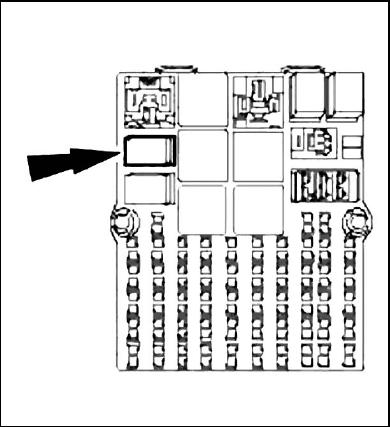

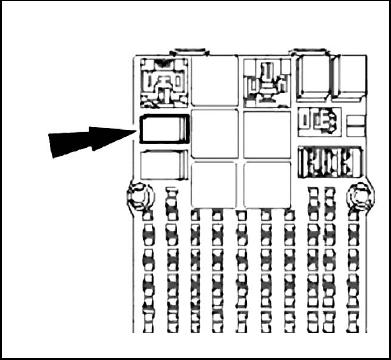

21. Установить реле свечей подогрева.

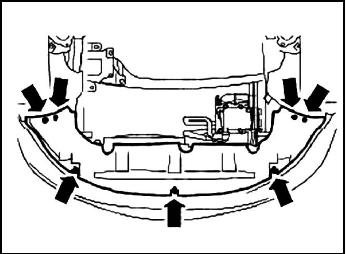

22. Установить брызговик радиатора.

23. Установить защиту двигателя.

24. Опустить автомобиль.

25. Перенастроить память РСМ, содержащую информацию о неисправностях.

МОДИФИКАЦИИ С ДВИГАТЕЛЕМ 1.25L DURATEC-16V (SIGMA)/1.4L DURATEC-16V (SIGMA)/1.6L DURATEC-16V (SIGMA)

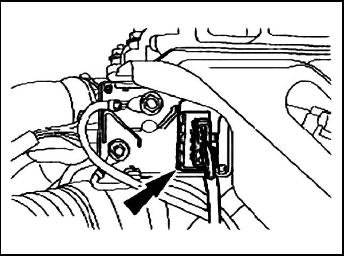

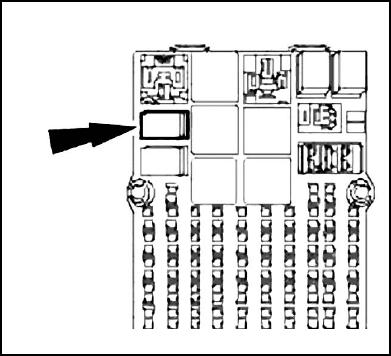

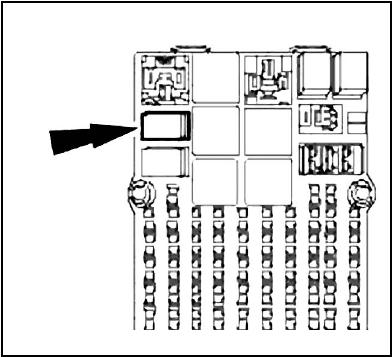

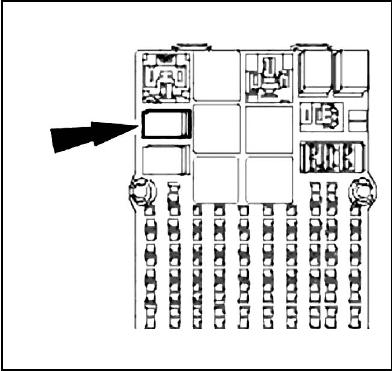

1. Открыть центральную электрораспределительную коробку (CJB) и снять реле топливного насоса.

Примечание:Двигатель запустится, поработает несколько секунд, а затем остановится.

2. Запустить двигатель.

3. Снять воздушный фильтр.

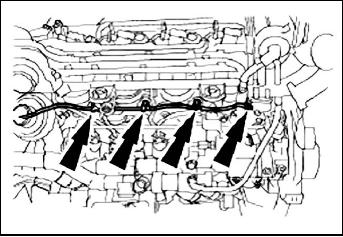

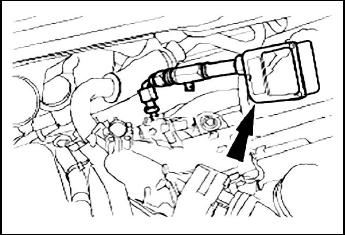

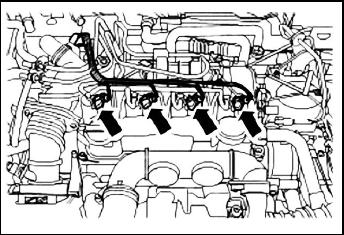

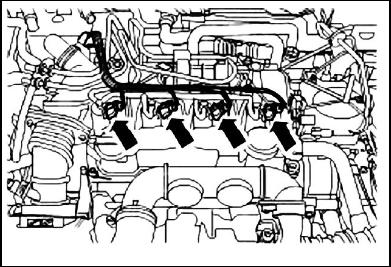

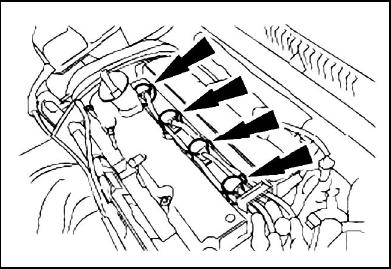

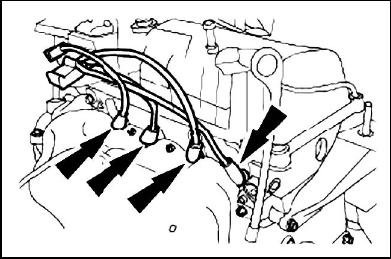

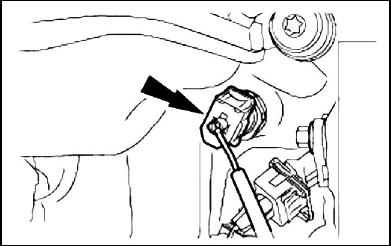

4. Рассоединить электрический разъем катушки электронного зажигания (EI).

Примечание:Перед отсоединением немного повернуть разъемы свечей зажигания. Тянуть за разъем, а не за провод.

5. Рассоединить разъемы свечей зажигания.

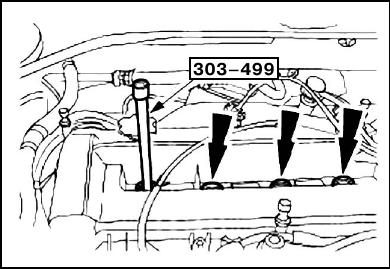

6. Используя специальный инструмент, снять свечи зажигания.

Примечание:Дать стартеру поработать при широко открытой дроссельной заслонке до тех пор, пока стрелка на измерительном приборе не прекратит перемещаться в сторону увеличения показаний.

7. Выполнить измерение в соответствии с инструкциями, прилагаемыми к прибору, на каждом цилиндре, используя подходящий компрессометр с подходящим переходником.

8. Используя специальный инструмент, установить свечи зажигания.

9. Состыковать разъемы свечей зажигания.

10. Состыковать электрический разъем катушки EI.

11. Установить реле топливного насоса.

12. Установить воздушный фильтр.

13. Используя всемирную диагностическую систему (WDS), стереть коды неисправности из PCM.

МОДИФИКАЦИИ С ДВИГАТЕЛЕМ 1.3L DURATEC-8V (ROCAM)

Не курить и не ходить с зажженной сигаретой или открытым огнем любого типа при работе с элементами, имеющими отношение к топливу, или рядом с ними. В таких ситуациях всегда присутствуют высокогорючие смеси, которые могут воспламениться. Неследование этим указаниям может привести к травматическим последствиям.

2. Запустить двигатель.

4. Рассоединить электрический разъем катушки электронного зажигания (EI).

Примечание:Перед отсоединением немного повернуть разъемы свечей зажигания. Тянуть за разъем, а не за провод.

5. Рассоединить разъемы свечей зажигания.

6. Вывернуть свечи зажигания.

8. Ввернуть свечи зажигания.

10. Состыковать электрический разъем катушки EI.

13. Используя всемирную диагностическую систему (WDS), стереть коды неисправности из PCM.

МОДИФИКАЦИИ С ДВИГАТЕЛЕМ 2.0L DURATEC-HE (MI4)

4. Рассоединить электрический разъем катушки электронного зажигания (EI).

5. Используя специальный инструмент, снять разъемы свечей зажигания.

Примечание:Перед отсоединением немного повернуть разъемы свечей зажигания. Тянуть за разъем, а не за провод.

6. Используя специальный инструмент, снять свечи зажигания.

7. Выполнить измерение в соответствии с инструкциями, прилагаемыми к прибору, на каждом цилиндре, используя компрессометр с подходящим переходником.

9. Установить разъемы свечей зажигания.

13. Перенастроить память РСМ, содержащую информацию о неисправностях.

ИЗМЕРЕНИЕ ДАВЛЕНИЯ МАСЛА

Давление масла зависит от различных факторов (таких как частота вращения коленчатого вала двигателя, температура масла, вязкость масла, степень загрязнения масляного фильтра).

Измерять давление масла при предписанной частоте вращения коленчатого вала двигателя.

МОДИФИКАЦИИ С ДВИГАТЕЛЕМ 1.4L DURATORQ-TDCI (DV) DIESEL

1. Поднять и подпереть автомобиль.

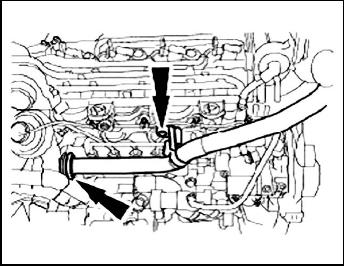

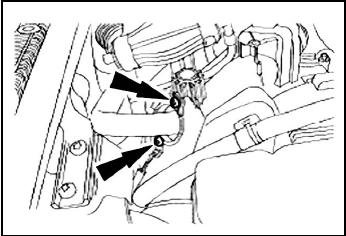

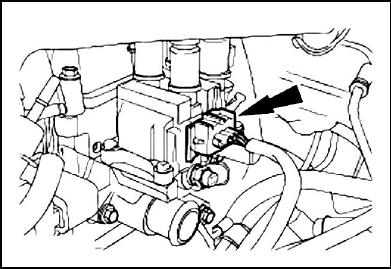

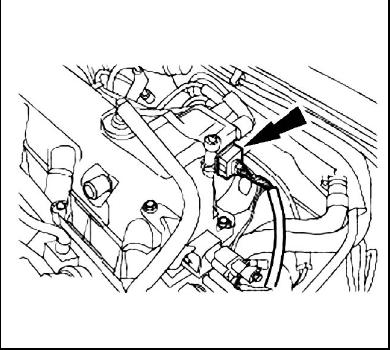

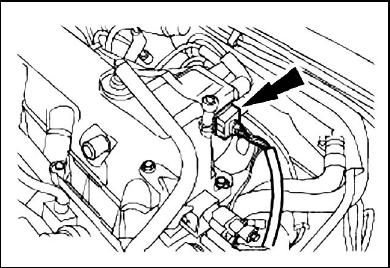

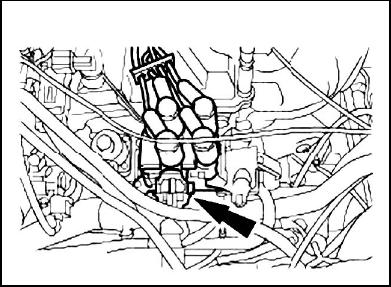

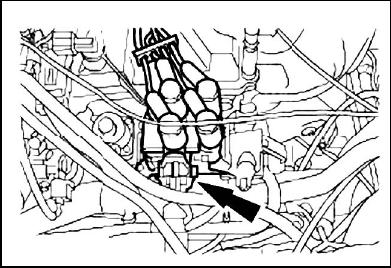

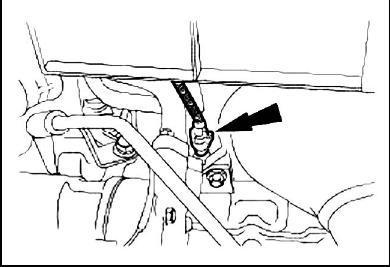

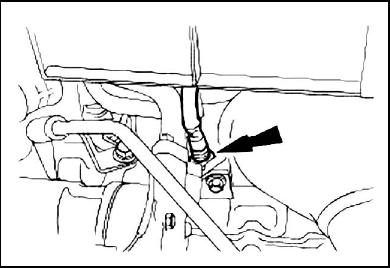

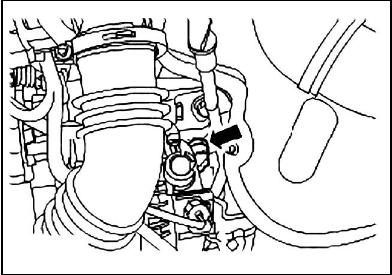

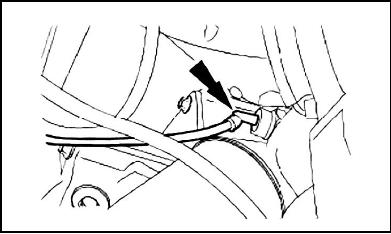

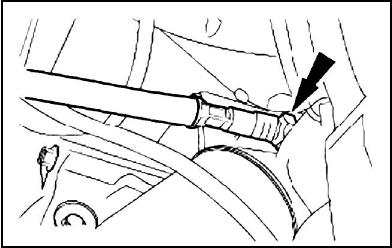

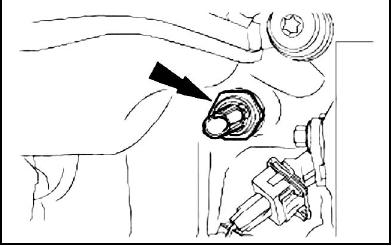

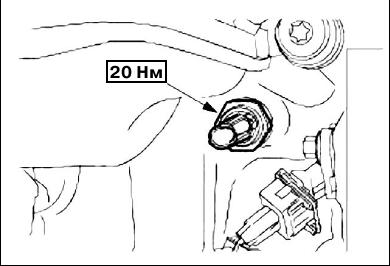

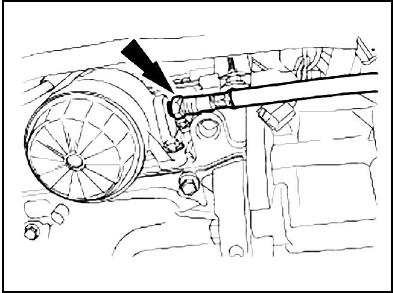

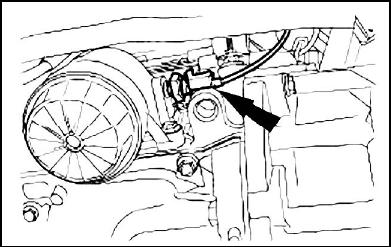

2. Рассоединить электрический разъем на датчике давления масла.

3. Снять датчик давления масла.

- Отбраковать шайбу.

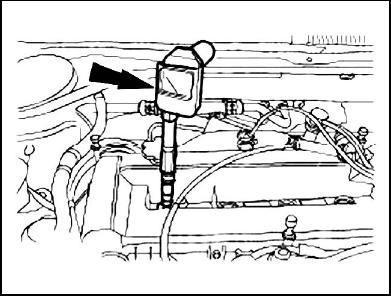

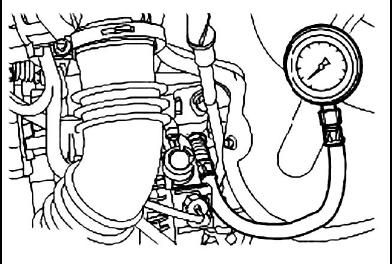

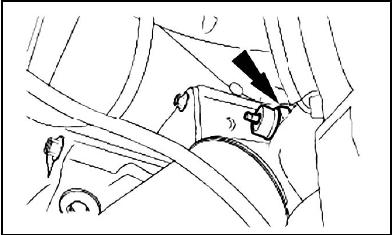

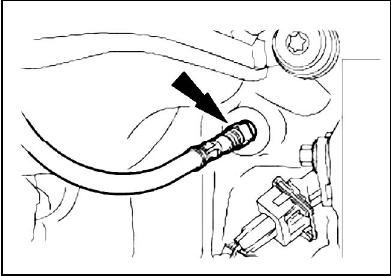

4. Установить манометр для измерения давления масла с соответствующим переходником и расположить его таким образом, чтобы показания можно было снимать сверху.

5. Опустить автомобиль.

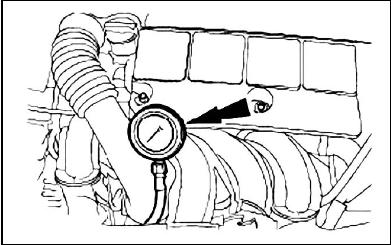

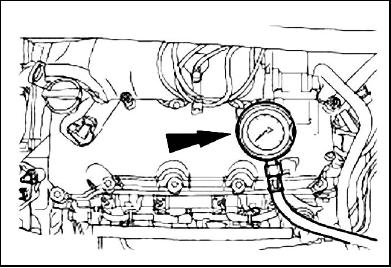

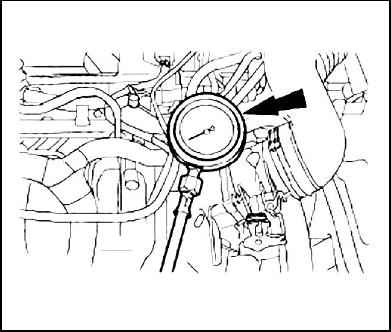

6. Измерить давление масла.

Примечание:Измерять давление масла при температуре масла 110°С. Давление масла при 2000 об/мин: 2.3-3.7 бар.

7. Поднять и подпереть автомобиль.

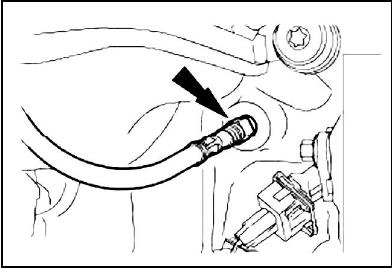

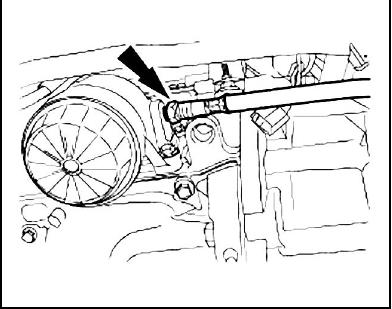

8. Снять манометр для измерения давления масла и переходник.

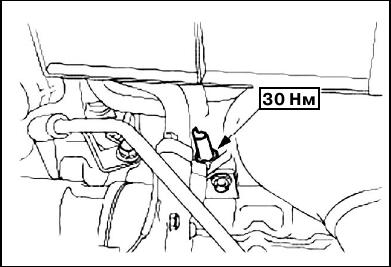

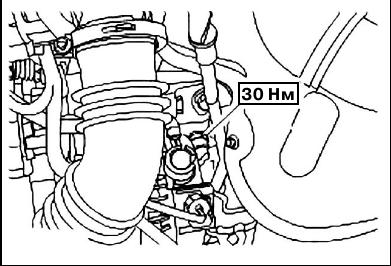

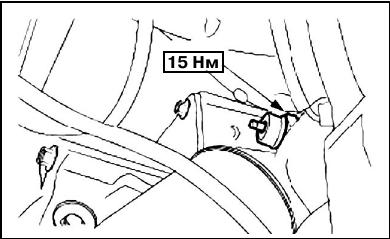

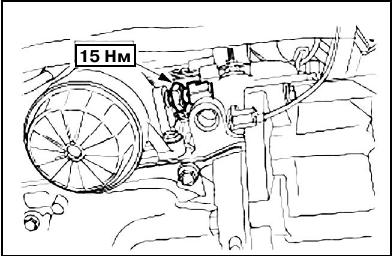

9. Установить датчик давления масла.

Примечание:Установить новую шайбу датчика давления масла.

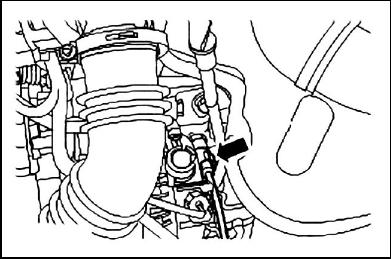

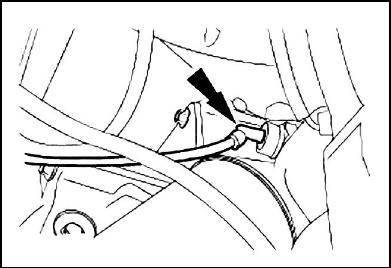

10. Состыковать электрический разъем на датчике давления масла.

11. Опустить автомобиль.

МОДИФИКАЦИИ С ДВИГАТЕЛЕМ 1.6L DURATORQ-TDCI (DV) DIESEL

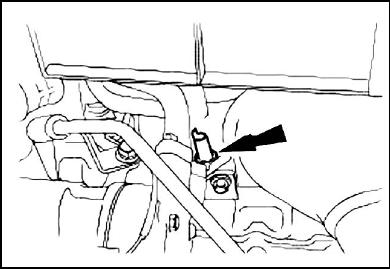

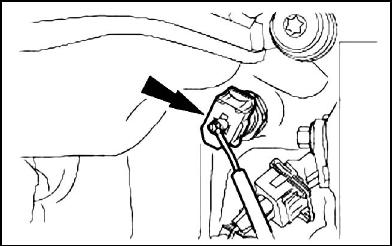

1. Рассоединить электрический разъем на датчике давления масла.

2. Снять датчик давления масла.

3. Соединить манометр для проверки давления масла с переходником для установки манометра.

Примечание:Измерять давление масла при предписанной частоте вращения коленчатого вала двигателя. Измерять давление масла при температуре масла 125°С.

Измерение давления масла проводить при работе двигателя в режиме холостого хода и при частоте вращения 2000 об/мин.

4. Проверить давление масла.

5. Отсоединить масляный манометр и переходник масляного манометра.

6. Нанести на датчик давления масла клей.

7. Установить датчик давления масла.

8. Состыковать электрический разъем на датчике давления масла.

МОДИФИКАЦИИ С ДВИГАТЕЛЕМ 1.25L DURATEC-16V (SIGMA)/1.4L DURATEC-16V (SIGMA)/1.6L DURATEC-16V (SIGMA)

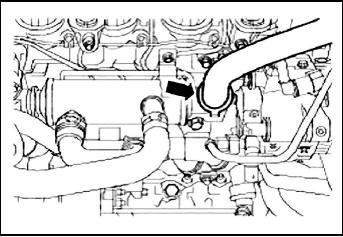

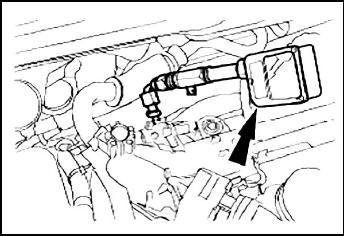

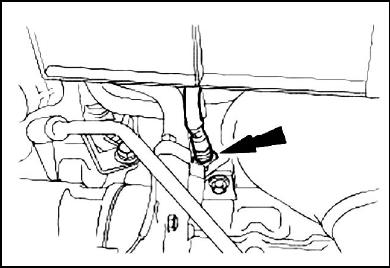

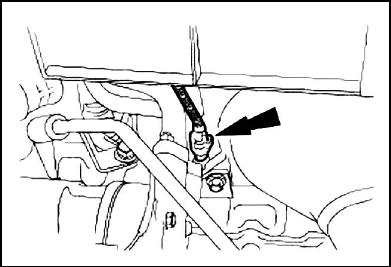

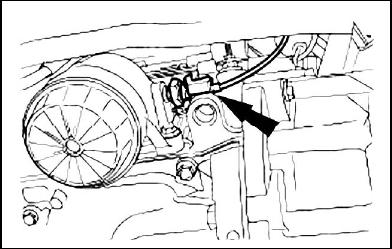

3. Снять датчик давления масла.

4. Установить манометр для измерения давления масла с соответствующим переходником в отверстие для датчика давления масла и расположить его таким образом, чтобы показания можно было снимать сверху.

Измерять давление масла при температуре масла 80°С.

Давление масла при 2000 об/мин: 3,5 бар.

7. Поднять и подпереть автомобиль.

8. Извлечь манометр для измерения давления масла и переходник из отверстия для датчика давления масла.

9. Нанести на датчик давления масла клей.

10. Установить датчик давления масла.

11. Состыковать электрический разъем на датчике давления масла.

12. Опустить автомобиль.

3. Снять датчик давления масла.

4. Установить манометр для измерения давления масла с соответствующим переходником в отверстие для датчика давления масла и расположить его таким образом, чтобы показания можно было снимать сверху.

5. Опустить автомобиль.

Примечание:Измерения давления масла проводить при температуре масла 80°С.

Давление масла при частоте вращения холостого хода (750 об/мин): 0,95 бар.

Давление масла при 2500 об/мин: 2,7 бар.

8. Извлечь манометр для измерения давления масла и переходник из отверстия для датчика давления масла.

9. Нанести на датчик давления масла герметик.

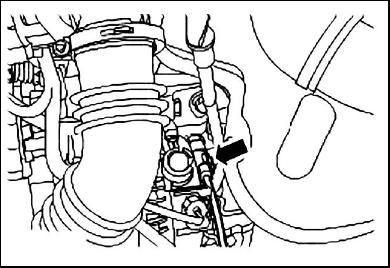

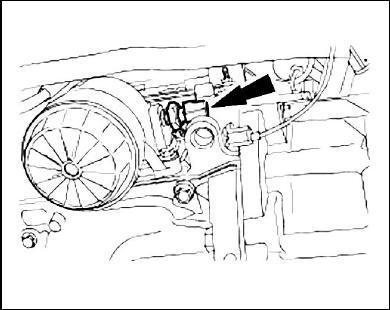

1. Поднять и подпереть автомобиль

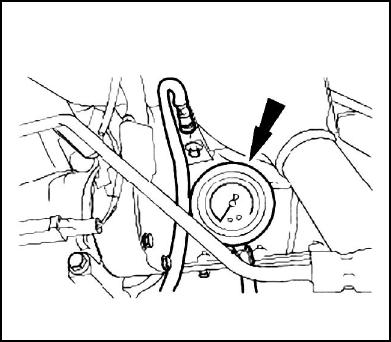

4. Установить манометр для измерения давления масла (GV2134) с соответствующим переходником в канал датчика давления масла и расположить его таким образом, чтобы показания можно было снимать сверху.

Давление масла при 2000 об/мин: 3,5 бар.

11. Состыкуйте электрический разъем на датчике давления масла.

12. Опустите автомобиль.

РЕГУЛИРОВКА КЛАПАННОГО ЗАЗОРА

1. Отсоединить провод массы от аккумулятора

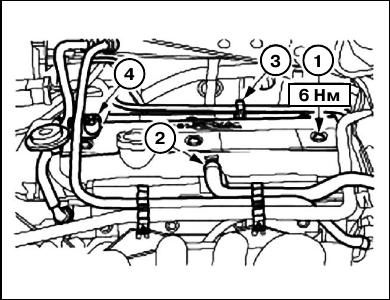

2. Снять крышку крышки головки цилиндров.

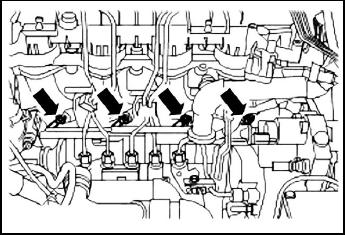

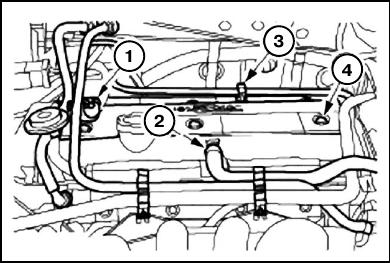

1) Высвободить топливопроводы.

2) Отсоединить шланг вентиляции картера.

3) Высвободить кронштейн вакуумной магистрали угольного фильтра.

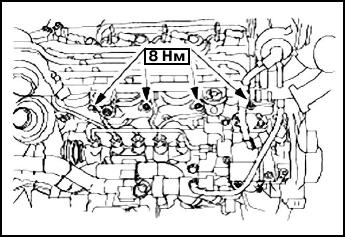

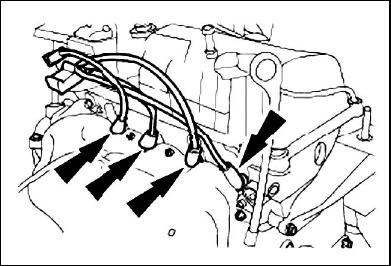

4) Вывернуть болты (шесть болтов).

3. Снять крышку головки цилиндров, перемещая ее прямо вверх.

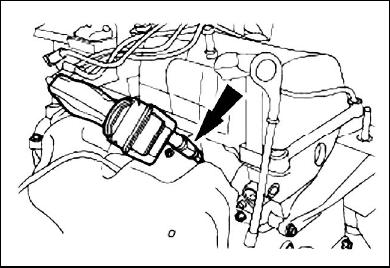

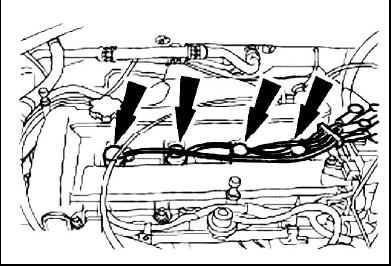

1) Рассоединить штекерный разъем датчика температуры головки цилиндров (СНТ).

2) Отсоединить провода высокого напряжения от свечей зажигания.

- Для угловых разъемов свечей зажигания использовать специальный инструмент 303-622.

3) Вывернуть три болта из верхней крышки ремня газораспределительного механизма.

4) Отвернуть и снять гайки.

ВНИМАНИЕПри рассоединении разъема свечи зажигания не тянуть за провод. При необходимости во избежание изгибания провода снять катушку зажигания. Перед снятием, чтобы При рассоединении разъема свечи зажигания не тянуть за провод. При необходимости во избежание изгибания провода снять катушку зажигания. Перед снятием, чтобы отпустить прокладку, слегка повернуть разъем свечи зажигания. Рассоединить разъем свечи зажигания, прикладывая только прямолинейное усилие.

Не повредить прокладку крышки головки цилиндров, т.к. ее нельзя заменить индивидуально.

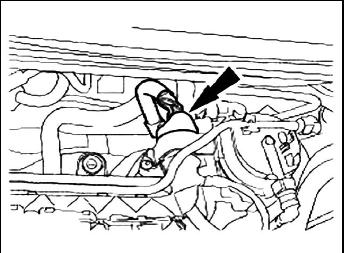

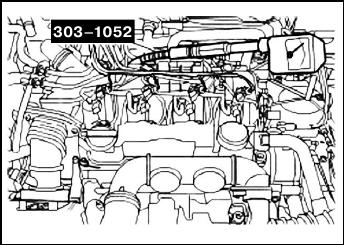

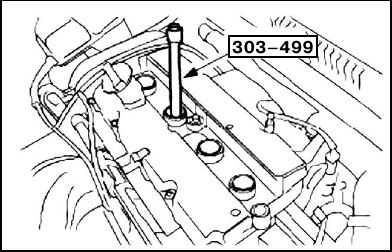

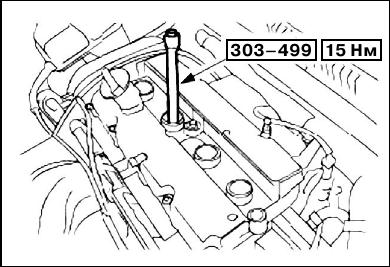

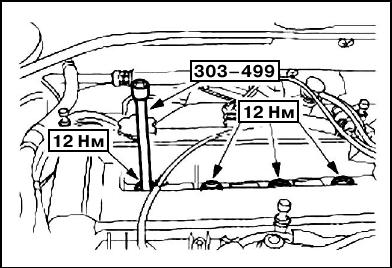

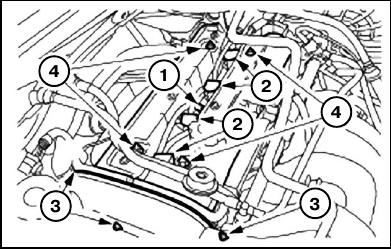

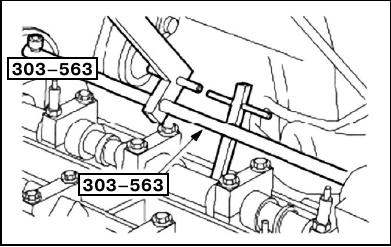

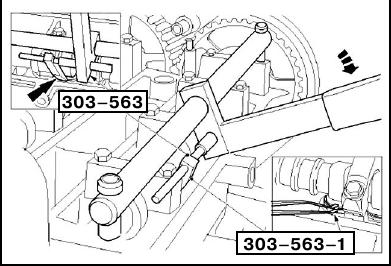

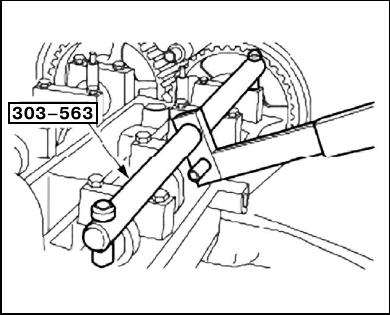

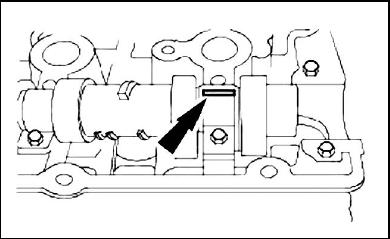

4. Подсоединить специальный инструмент.

- Вывернуть наружные болты с первой и последней крышек подшипников распределительных валов.

- Установить специальный инструмент таким образом, чтобы направляющая приспособления для сжатия была обращена наружу.

Примечание:Установить длинные болты спереди.

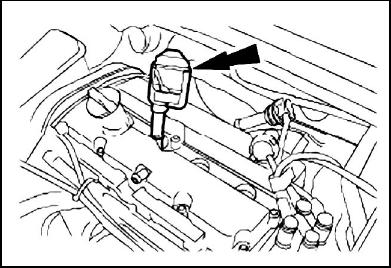

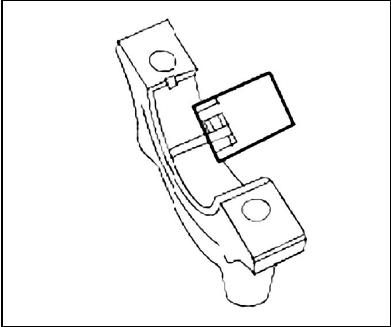

5. Подсоединить специальный инструмент.

- Вставить приспособление для сжатия в рычаг.

Примечание:Кулачок рассматриваемого клапана должен быть обращен вверх.

6. Определить клапанный зазор в клапанах первого цилиндра.

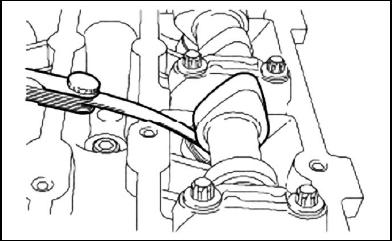

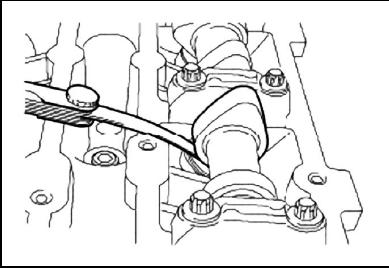

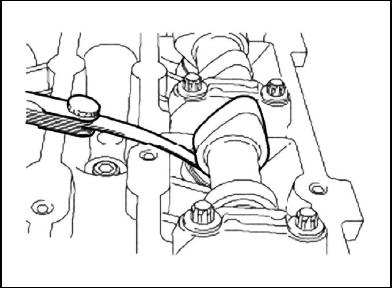

7.Снять регулировочную прокладку.

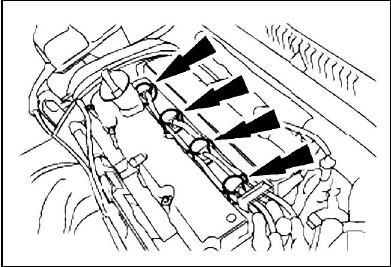

1) Подсоединить приспособление для сжатия к краю толкателя клапана и надавить на толкатель.

2) Снять регулировочную прокладку.

Примечание:Канавка толкателя должна быть обращена к центру двигателя. Не надавливать на регулировочную прокладку приспособлением для сжатия.

8. Определить с помощью микрометра толщину регулировочной прокладки.

9. Выбрать новую регулировочную прокладку.

- Определить толщину новой регулировочной прокладки: Толщина регулировочной прокладки (новой) определяется как величина измеренного клапанного зазора плюс толщина «старой» регулировочной прокладки. Толщина выбранной новой регулировочной прокладки должна отличаться от рассчитанной величины не более чем на 0.03 мм.

10. Вставить новую регулировочную прокладку клапана, имеющую толщину, рассчитанную в соответствии с предыдущим пунктом.

11. Проверить клапанный зазор; при необходимости отрегулировать клапанный зазор в соответствии с вышеизложенными пунктами.

12. Выполнить эти действия на каждом цилиндре с впускной и выпускной стороны соответственно.

13. Отсоединить специальный инструмент.

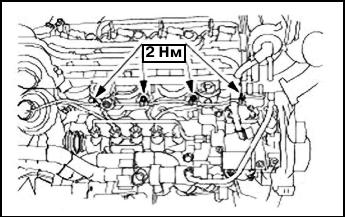

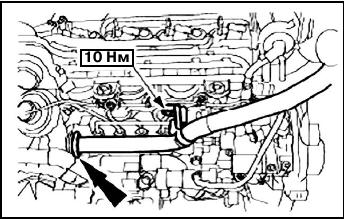

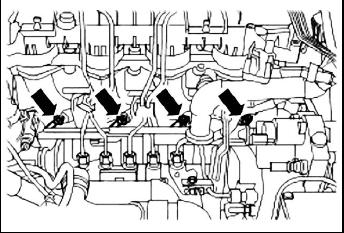

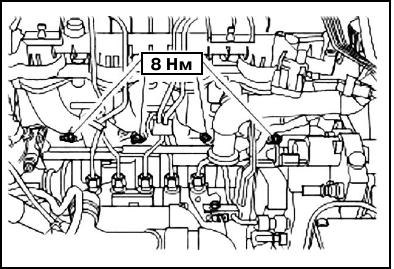

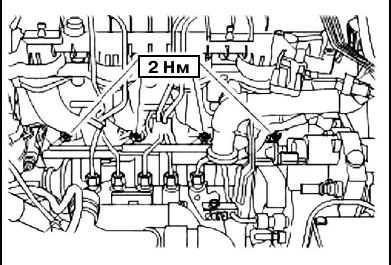

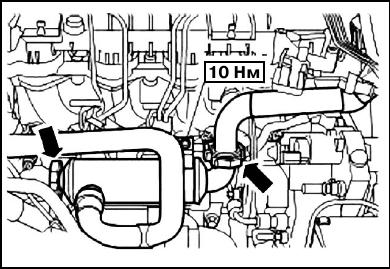

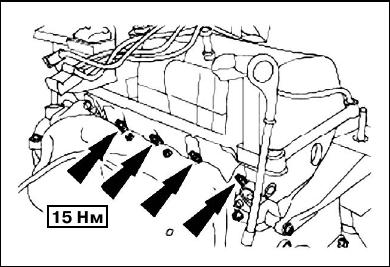

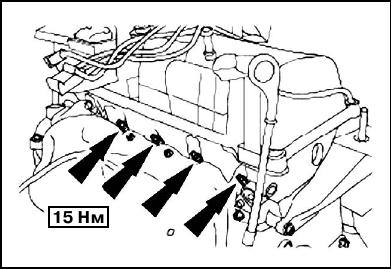

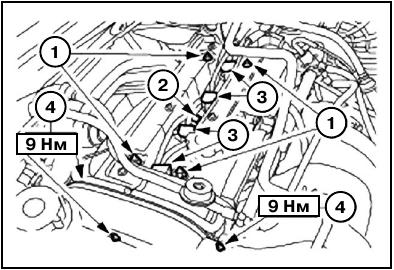

14. Установить крышку головки цилиндров. 1) Установить гайки и затянуть их, работая в две стадии.

- Стадия 1: 3 Н*м

- Стадия 2:10 Н*м

2) Состыковать штекерный разъем датчика СНТ.

3) Состыковать разъем свечи зажигания.

4) Установить три болта верхней крышки ремня газораспределительного механизма.

ВНИМАНИЕЧтобы избежать повреждения уплотнения разъема свечи зажигания, для нанесения силиконовой смазки использовать тупой предмет (например, пластмассовый хомутик). Состыковать разъем свечи зажигания, прикладывая к нему прямолинейное усилие. Примечание:

Покрыть внутреннюю сторону разъема свечи зажигания силиконовой смазкой на глубину (5-10) мм.

15. Установить крышку на крышку головки цилиндров.

1) Ввернуть болты (шесть болтов).

2) Подсоединить шланг PCV.

3) Зафиксировать держатель вакуумной магистрали угольного фильтра.

4) Зафиксировать топливопроводы.

16. Стандартные заключительные операции:

- Подсоединить провод массы к аккумулятору.

- При необходимости закрепить провода, используя хомутики.

- Проверить уровни рабочих жидкостей и при необходимости откорректировать их.

РЕГУЛИРОВКА КЛАПАННОГО ЗАЗОРА - СО СНЯТИЕМ РАСПРЕДЕЛИТЕЛЬНЫХ ВАЛОВ

1. Снять крышку головки цилиндров.

2. Провернуть коленчатый вал таким образом, чтобы поршень цилиндра №1 встал в положение ВМТ.

ВНИМАНИЕПроворачивать коленчатый вал только в нормальном направлении вращения.

3. Используя подходящий комплект щупов, измерить клапанный зазор.

Примечание:Отметить номер каждого цилиндра и измеренный клапанный зазор.

4. Проворачивать коленчатый вал таким образом, чтобы каждый поршень по очереди встал в положение ВМТ, и измерить клапанные зазоры.

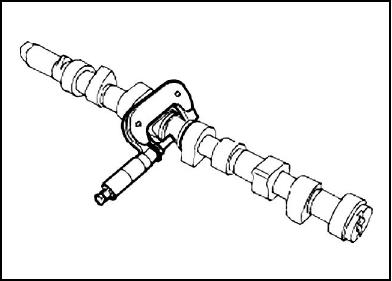

5. Снять распределительные валы.

Примечание:Выполнять действия по следующим пунктам только в том случае, когда клапанный зазор(ы) требует регулировки.

6. Определить требуемую толщину толкателя клапана:

1) Снять толкатель клапана и определить его толщину по маркировке на обратной стороне.

2) Требуемая толщина толкателя клапана = толщина толкателя клапана, установленного в настоящее время, + измеренный клапанный зазор - требуемый клапанный зазор.

3) Установить правильный толкатель клапана.

Примечание:Число на толкателе обозначает толщину толкателя клапана.

7. Установить распределительные валы.

Примечание:На этой стадии не надевать ремень газораспределительного механизма.

8. Измерить клапанные зазоры и при необходимости повторять процедуру до тех пор, пока все клапанные зазоры не будут соответствовать норме.

Примечание:Провернуть распределительные валы и измерить клапанные зазоры.

9. Надеть ремень газораспределительного механизма.

10. Установить крышку головки цилиндров.

ПРОВЕРКА ЭЛЕМЕНТОВ ДВИГАТЕЛЯ

Проверить все элементы двигателя на наличие повреждений и износа. Удостовериться в том, что установлены только оригинальные элементы, а все гайки и болты затянуты предписанным моментом затяжки резьбовых соединений.

ДИАМЕТР ШЕЙКИ РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА

Определить диаметры шеек распределительного вала

- Для определения овальности шеек вала, измерить диаметр через интервалы в 90 градусов, используя микрометр.

- Для определения конусности шеек вала, измерить диаметр каждой шейки в двух местах, сдвинутых по оси шейки.

- Если результаты измерений не соответствуют норме, установить новый распределительный вал.

Радиальный зазор в шейке распределительного вала

1. Расположить нить приспособления для измерения радиальных зазоров в подшипниках скольжения (Plastigage) на крышке подшипника.

- Установить распределительный вал в головку цилиндров, не смазывая его.

- Положить нить измерителя зазоров Plastigage, равную по длине ширине крышки подшипника, на соответствующую шейку.

Примечание:Точно следовать предписанной процедуре. Для выполнения следующих измерений следует снять толкатели клапанов. Убедиться в правильности типа распределительного вала (в соответствии спецификации).

Крышки подшипников и шейки распределительного вала должны быть чистыми и незамасленными.

2. Следуя последовательности затягивания, установить крышки подшипников распределительного вала.

3. Снять крышки подшипников.

Примечание:Не стучать по крышкам подшипника.

4. Используя Plastigage , снять показание.

- Сравнить ширину нити Plastigage с соответствующей шкалой.

- Показание шкалы соответствует радиальному зазору в подшипнике.

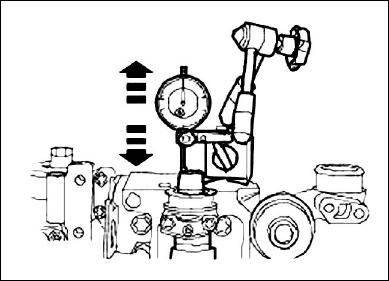

ОСЕВОЙ ЗАЗОР РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА

Используя индикатор часового типа, измерить осевой зазор.

- Подвигать распределительный вал в обоих направлениях. Снять показания и записать максимальное и минимальное значение.

1) Осевой зазор равен разности между максимальным и минимальным значением.

- Если результат измерения не соответствует спецификации, установить новые элементы.

Примечание:Убедиться в правильности типа распределительного вала (в соответствии спецификации).

ОСМОТР ПОВЕРХНОСТИ РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА

Осмотреть рабочие поверхности кулачков распредвала на наличие точечной коррозии или повреждения. Наличие незначительного точечной коррозии вне рабочей поверхности приемлемо.

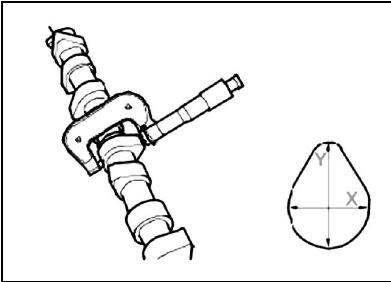

ВЫСОТА ПОДЪЕМА КУЛАЧКА РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА

Определить высоту подъема кулачка.

- Используя микрометр, измерить длину кулачка в двух направлениях.

- Разность между результатами двух замеров равна высоте подъема кулачка.

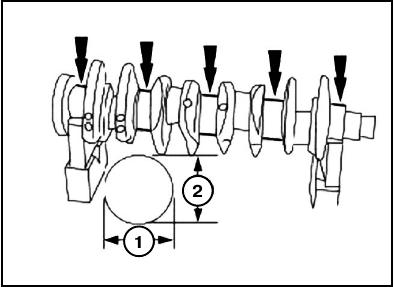

ДИАМЕТР КОРЕННОЙ ШЕЙКИ КОЛЕНЧАТОГО ВАЛА

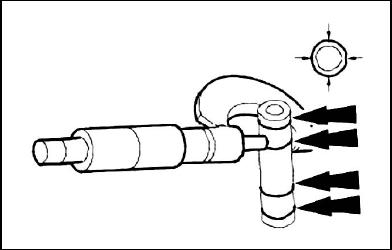

Измерить диаметры коренных и шатунных шеек коленчатого вала.

- Повторить измерение, сместив микрометр на 90°, чтобы определить наличие какого-либо эксцентриситета.

- Измерить диаметр шейки в двух различных местах, чтобы определить наличие какой-либо конусности.

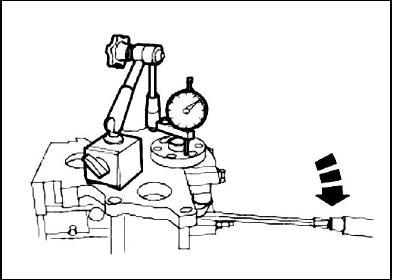

ОСЕВОЙ ЗАЗОР КОЛЕНЧАТОГО ВАЛА

Определить осевой зазор.

- Установить циферблатный индикатор и кронштейн.

- Определить осевой зазор, приподнимая коленчатый вал при помощи отвертки.

- При необходимости отрегулировать осевой зазор, используя новые упорные полушайбы.

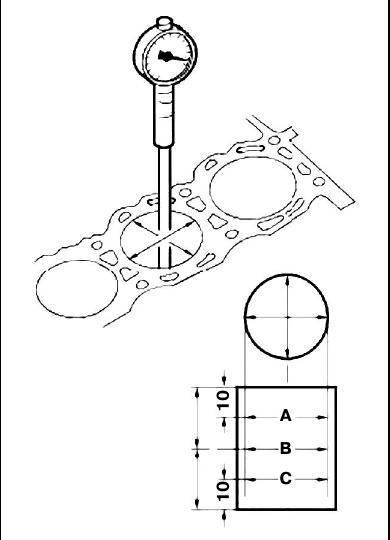

КОНУСНОСТЬ ОТВЕРСТИЯ ЦИЛИНДРА

Измерить диаметр цилиндра, используя наружный микрометр.

- Для определения каких-либо отклонений формы цилиндра от круглости или конусности, проводить измерения в различных направлениях и на различной высоте.

- Если результат измерения не соответствует норме, установить новый блок цилиндров или выполните хонингование блока цилиндров (если применимо/разрешено).

Примечание:Крышки коренных подшипников должны находиться на своих местах и должны быть затянуты предписанным усилием. При этом вкладыши подшипников не должны быть установлены.

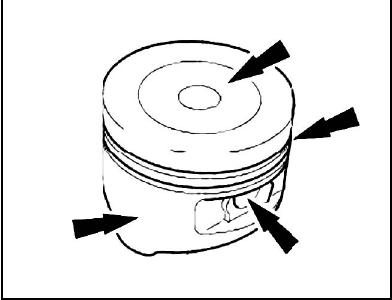

ОСМОТР ПОРШНЯ

Выполнить визуальный осмотр.

- Очистить юбку поршня, втулку для поршневого пальца, канавки и головку поршня и проверить их на наличие износа и трещин.

- При наличии признаков износа юбки поршня, проверить не деформирован и не перекручен ли шатун.

ВНИМАНИЕНе использовать для очищения поршня агрессивную чистящую жидкость или проволочную щетку.

СООТВЕТСТВИЕ ПОРШНЕВОГО ПАЛЬЦА И ОТВЕРСТИЯ В ПОРШНЕ

Измерить диаметр отверстия для поршневого пальца.

- Измерение следует проводить в двух направлениях.

- Если значения не соответствуют спецификации, установить новый поршень и новый поршневой палец.

Примечание:Поршень и поршневой палец образуют единую пару. Не распаровывать эти элементы.

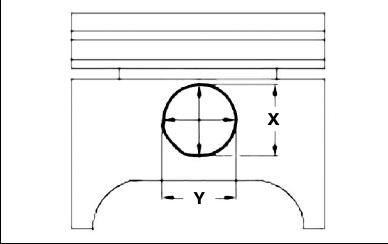

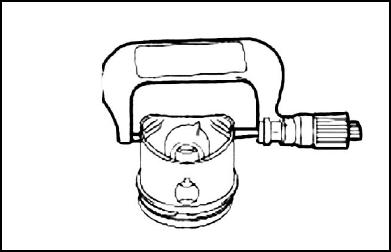

ДИАМЕТР ПОРШНЯ

Используя микрометр,измерить диаметр поршня.

Примечание:Отметить поршень, для обеспечения правильности установки поршня.

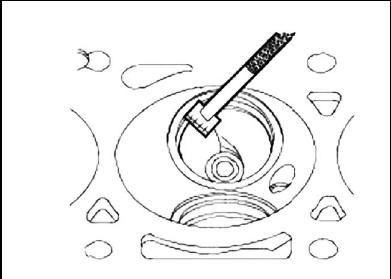

ЗАЗОР В СТЫКЕ ПОРШНЕВОГО КОЛЬЦА

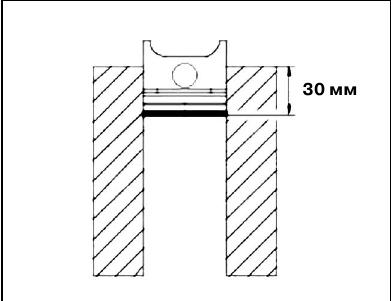

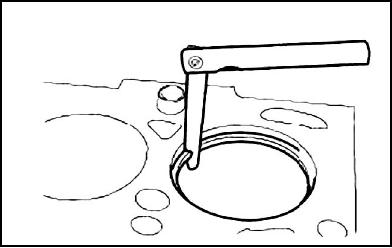

1. Взять поршневое кольцо и использовать поршень без колец, чтобы втолкнуть поршневое кольцо в цилиндр приблизительно на 30 мм.

ВНИМАНИЕНе путать поршневые кольца. Устанавливать поршневые кольца следует в том же положении и на те же места.

2. Используя комплект щупов, измерить зазор в стыке поршневого кольца.

ЗАЗОР МЕЖДУ КАНАВКОЙ И ПОРШНЕВЫМ КОЛЬЦОМ

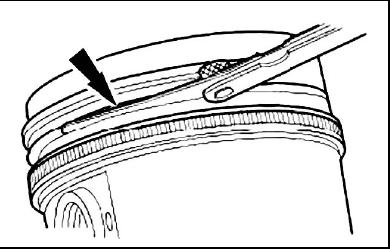

Используя комплект щупов, измерить зазор по высоте между канавкой и кольцом.

Примечание:Поршневое кольцо должно выступать из канавки поршня. Чтобы определить зазор по высоте между канавкой и кольцом вставить щуп прямо в канавку за кольцом.

ДИАМЕТР ПОРШНЕВОГО ПАЛЬЦА

Измерить диаметр поршневого пальца.

- Измерение проводить в двух направлениях.

- Если значения не соответствуют спецификации, установить новый поршень и новый поршневой палец.

Примечание:Поршень и поршневой палец образуют единую пару. Не распаровывать эти элементы.

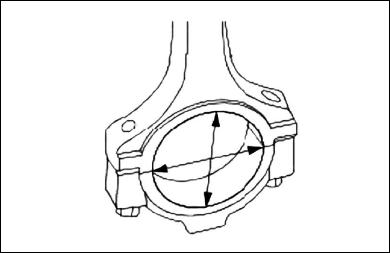

ОТВЕРСТИЕ НИЖНЕЙ ГОЛОВКИ ШАТУНА

Измерить диаметр отверстия головки шатуна в двух местах. Разность в результатах измерений - это отклонение формы окружности отверстия от круглости. Проверить диаметр и отклонение от круглости на соответствие спецификации.

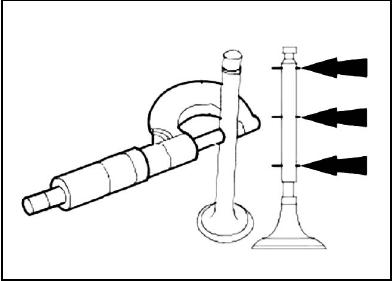

ДИАМЕТР ШТОКА КЛАПАНА

Используя микрометр, измерить диаметры штоков клапанов.

- Если результат измерения не соответствует норме, установить новый клапан.

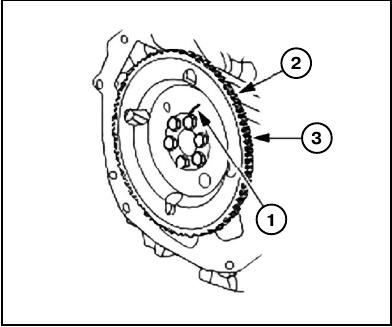

ОСМОТР МАХОВИКА

Осмотреть маховик. При наличии следующих факторов установить новый маховик:

1) Трещины.

2) Износ зубьев зубчатого венца.

3) Повреждение или растрескивание зубьев зубчатого венца.

ДЕФОРМАЦИЯ (КОРОБЛЕНИЕ) СТЫКОВОЧНОЙ ПОВЕРХНОСТИ ГОЛОВКИ ЦИЛИНДРОВ

Используя линейку и щуп, измерить деформацию стыковочной поверхности головки цилиндров.

- Измерить неплоскостность сопрягаемой поверхности.

- Если результаты измерений не соответствуют спецификации, доработать сопрягаемую поверхность (если допускается).

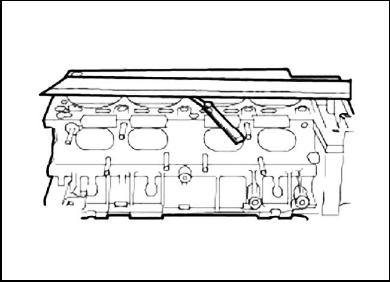

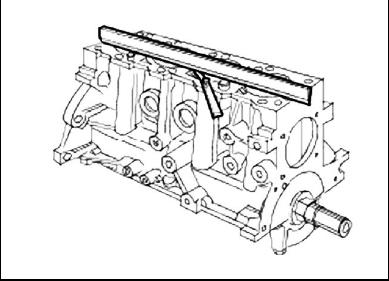

ДЕФОРМАЦИЯ (КОРОБЛЕНИЕ) СТЫКОВОЧНОЙ ПОВЕРХНОСТИ БЛОКА ЦИЛИНДРОВ

Используя прямую линейку и комплект щупов, измерить отклонение от плоскостности сопрягаемой поверхности блока цилиндров/ головки цилиндров.

- Измерить отклонение от плоскостности сопрягаемой поверхности.

- Если результаты измерений не соответствуют спецификации, доработать сопрягаемую поверхность (если допускается).

ОЧИСТКА И ОСМОТР ВЫПУСКНОГО КОЛЛЕКТОРА

1. Осмотреть фланцы выпускного коллектора, подстыковываемые к головке цилиндров, на наличие признаков протечки отработавших газов.

2. Осмотреть выпускной коллектор на наличие трещин, повреждение поверхностей прокладок или наличие других повреждений, которые могут сделать коллектор непригодным к последующему использованию.

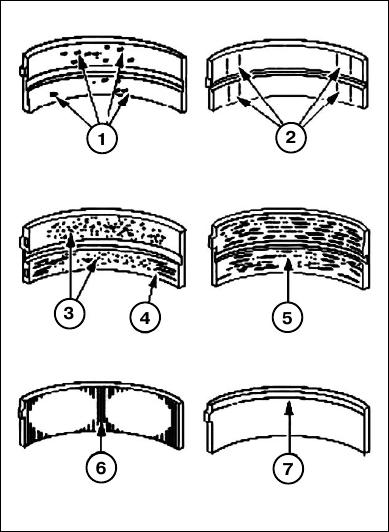

ОСМОТР ПОДШИПНИКА

Осмотреть подшипники на наличие следующих дефектов.

1) Выкрашивание (образование лунок) - усталостный износ

2) Отполированность местами - неправильная посадка

3) Вкрапления - грязное моторное масло

4) Царапины - грязное моторное масло

5) Задиры - плохое смазывание

6) Износ обеих кромок - повреждение шейки

7) Износ одной кромки - конусность шейки или неправильная посадка.

ОСМОТР СЕДЛА КЛАПАНА

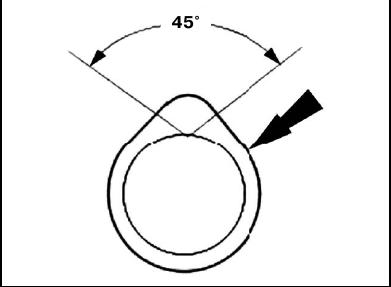

Измерить ширину седла клапана.

- Измерить ширину седла клапана; для этого используется линейка для измерения ширины седла клапана.

- Если результат измерения не соответствует спецификации, доработать седло клапана (если допускается).