Двигатель FAW CA1041 / BAW FENIX BJ1044. Снятие и установка двигателя

3. Двигатель CA4DC2- 10ЕЗ(12ЕЗ) автомобилей BJ1044, 1065 (снятие и установка, разборка и сборка)

1.1 Общее описание двигателя и его систем

На автомобилях устанавливаются четырехцилиндровые, четырехтактные, верхнеклапанные, дизельные двигатели с жидкостным охлаждением модели CA4DC2-10E3 (автомобиль BJ1044) и CA4D32-12E3 (автомобиль BJ1065) с системой подачи топлива Common Rail (ЕВРО-3).

| Модель двигателя | CA4DC2-10E3 | CA4DC2-12E3 |

| Порядок работы цилиндров | 1-3-4-2 | |

| Рабочий объем двигателя, смЗ | 3168 | |

| Диаметр цилиндра, мм | 98 | |

| Ход поршня, мм | 105 | |

| Максимальная мощность, кВт/л .с | 76/103 при 3200 об/мин | 88/120 при 3200 об/мин |

| Максимальный крутящий момент, Нм | 245 при 1900..2100 об/мин | 320 при 1900..2100 б/мин |

| Минимальная частота вращения коленчатого вала на режиме холостого хода, об/мин | 700±50 | |

| Топливо | Дизтопливо** | |

Дизтопливо по ГОСТ 305-82: Л - при температуре воздуха 0 °С и выше, 3 - при температуре воздуха минус 20 °С и выше, А - при температуре воздуха минус 50°Си выше.

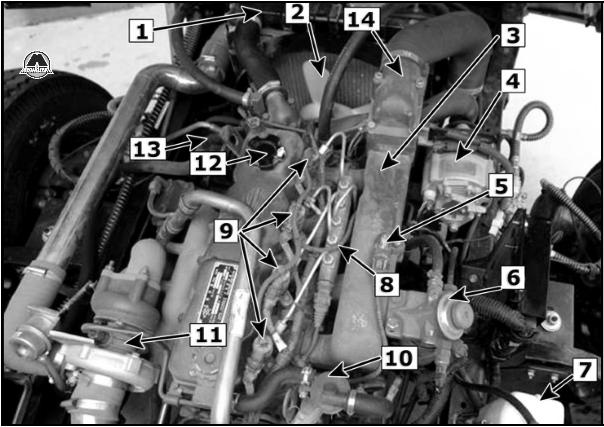

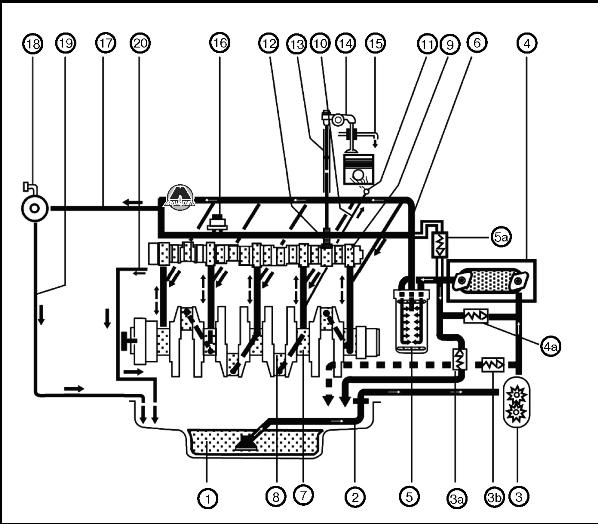

Рис.1. Двигатель CA4DC2-10E3 и CA4D32-12E3:

1. Радиатор; 2. Вентилятор; 3. Впускной коллектор; 4. Генератор; 5. Датчик давления наддува; 6. Подкачивающий насос в сборе с топливным фильтром и нагревательным элементом; 7. Расширительный бачок системы охлаждения; 8. Аккумулятор топлива; 9. Форсунка; 10. Циклон-маслоотделитель; 11. Турбокомпрессор; 12. Маслоналивная горловина; 13. Воздушный компрессор; 14. Устройство подогрева воздуха.

1.2 Система смазки

Схема системы смазки показана на рис. 1.2.

Рис. 9.2. Схема системы смазки двигателя:

1. Масляный картер; 2. Подводящая магистраль; 3. Масляный насос; За. Обратный клапан; Зb. Редукционный клапан маслонасоса; 4. Маслоохладитель; 4а. Редукционный клапан маслоохладителя; 5. Масляный фильтр; 5а. Обратный клапан; 6. Главная масляная магистраль; 7. Коренной подшипник; 8. Шатунный подшипник; 9. Шейка распредвала; 10. Масляная магистраль; 11. Калиброванное отверстие для подачи масла к поршню; 12. Масляная магистраль для смазки толкателей; 13. Штанга толкателя; 14. Коромысло; 15. Масляная магистраль; 16. Подача масла к ТНВД; 17. Подводящая магистраль к турбокомпрессору; 18. Турбокомпрессор; 19. Отводящий шланг от турбокомпрессора; 20. Масляная магистраль смазки распред. шестерен.

Давление масла в системе смазки прогретого двигателя при малой частоте вращения коленчатого вала 700-750 об/мин (холостой ход) должно быть не менее 78,4 кПа (0,8 кгс/см2) и рабочее давление 196-600 кПа (2-6,0 кгс/см2). Система смазки предусматривает подачу масла в НМТ на юбку поршня под давлением, для охлаждения поршня.

Давление в системе смазки ниже указанных величин свидетельствует о неисправности в двигателе. Работа двигателя при этом должна быть прекращена до устранения неисправности.

1.3 Система питания

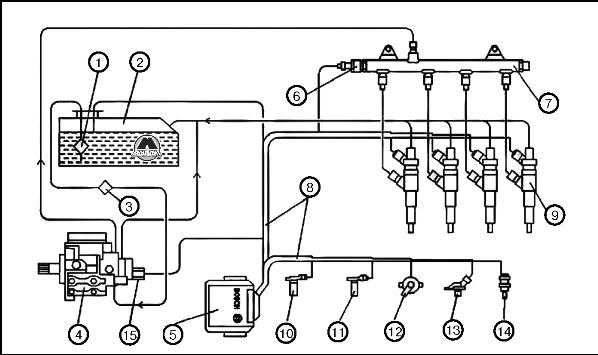

На автомобилях BJ1044 и BJ1065 применяется аккумуляторная топливная система Common Rail (CR) производства Bosch. Схема топливной системы CR показана на рис. 1.3. От состояния системы питания в значительной степени зависит надежность и долговечность работы двигателя, а также динамические показатели и экономичность автомобиля в целом.

Рис. 1.3. Схема системы питания: 1. Фильтр-топливоприемник; 2. Топливный бак; 3. Подкачивающий насос с топливным фильтром в сборе; 4. ТНВД; 5. Электронный блок управления (ЭБУ); 6. Датчик давления топлива в аккумуляторе; 7. Аккумулятор топлива (рампа); 8. Жгут проводов; 9. форсунка; 10. Датчик частоты вращения распредвала; 11. Датчик частоты вращения коленвала; 12. Датчик положения педали акселератора; 13. Датчик давления наддува; 14. Датчик температуры охлаждающей жидкости; 15. Электромагнитный клапан остановки двигателя.

По сравнению с традиционными топливными системами для получения идеальных характеристик впрыска к топливной системе CR предъявляются следующие требования:

- независимые друг от друга величины подачи (количество впрыскиваемого топлива) и давления впрыска топлива должны определяться для всех эксплуатационных режимов работы двигателя с условием достижения идеального состава топливовоздушной смеси;

- в начале процесса впрыска величина подачи должна быть по возможности минимальной (предварительный впрыск в период задержки воспламенения между началом впрыска и началом сгорания).

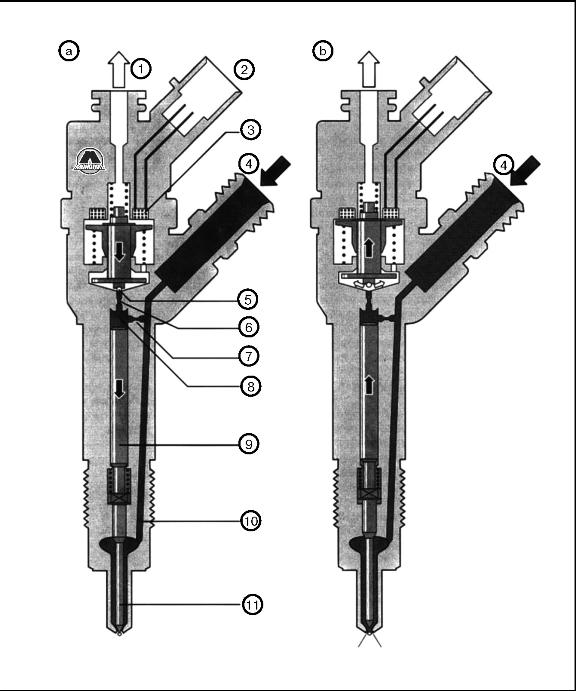

1.3.1 Форсунка

Топливо в форсунку (рис.1.4) подается через входной штуцер высокого давления (4) и далее в канал (10) и камеру гидроуправления (8) через жиклер (7). Камера гидроуправления соединяется с линией возврата топлива (1) через жиклер камеры гидроуправления (6), который открывается электромагнитным клапаном.

При закрытом жиклере (6) силы гидравлического давления, приложенные к управляющему плунжеру, превосходят силы давления, приложенные к заплечику иглы (11) форсунки. В результате игла садится на седло и закрывает проход топлива под высоким давлением в камеру сгорания.

При подаче пускового сигнала на электромагнитный клапан жиклер (6) открывается, давление в камере гидроуправления падает, и, в результате, сила гидравлического давления на управляющий плунжер также уменьшается. Поскольку сила гидравлического давления на управляющий плунжер оказывается меньше силы, действующей на заплечик иглы форсунки, последняя открывается, и топливо через сопловые отверстия впрыскиваются в камеру сгорания. Такое косвенное управление иглой форсунки, использующее систему мультипликатора, позволяет обеспечить очень быстрый подъем иглы, что невозможно сделать путем прямого воздействия электромагнитного клапана.

Так называемая «управляющая доза» топлива, необходимая для подъема иглы форсунки, является дополнительной по отношению к действительному количеству впрыскиваемого топлива, поэтому это топливо направляется обратно, в линию возврата топлива через жиклер камеры гидроуправления.

Кроме «управляющей дозы» в линию возврата топлива и далее в топливный бак направляется топливо, проникающее через уплотнения форсунки, когда она находится в закрытом состоянии. К коллектору линии возврата топлива также подсоединяются предохранительный клапан (ограничитель давления) аккумулятора и редукционный клапан ТНВД.

Распылители, установленные в корпусах форсунок топливной системы Common Rail, должны быть тщательно подобраны к данному двигателю по условиям его работы. Конструкция распылителя определяет следующие важные показатели топливной системы:

- дозирование топлива - период впрыска и количество впрыскиваемого топлива по углу поворота коленчатого вала;

- управление подачей топлива (число сопловых отверстий, форма факела струи и тонкость распыления топлива), распределение топлива по объему камеры сгорания;

- уплотнение в камере сгорания.

Рис. 1.4. Форсунка:

а. Форсунка закрыта; b. Форсунка открыта (впрыск); 1. линия возврата топлива; 2. Электрические выводы; 3. Электромагнитный клапан; 4. Подача топлива из аккумулятора; 5. Шариковый клапан; 6. Жиклер камеры гидроуправления; 7. «Питающий» жиклер; 8. Камера гидроуправления; 9. управляющий плунжер; 10. канал к распылителю; 11. игла распылителя.

1.3.2 Датчики системы питания

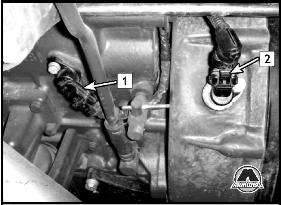

Датчик частоты вращения коленчатого вала (поз.2, рис. 1.5).

Момент начала впрыска топлива в камеру сгорания определяется положением поршня в цилиндре двигателя. Все поршни соединяются с коленчатым валом с помощью шатунов и, следовательно, датчик частоты вращения коленчатого вала обеспечивает получение информации о положении всех поршней в цилиндрах. Частота вращения определяется числом оборотов коленчатого вала в минуту. Эта важная входная переменная рассчитывается в ЭБУ по сигналу индуктивного датчика частоты вращения коленчатого вала.

Датчик частоты вращения распределительного вала (поз.1, рис. 1.5).

Распределительный вал управляет моментами открытия и закрытия впускных и выпускных клапанов двигателя. Частота вращения распределительного вала составляет половину частоты вращения коленчатого вала. Когда поршень движется в направлении ВМТ, положение распределительного вала определяет, является ли этот момент тактом сжатия с последующим воспламенением, или тактом выпуска ОГ.

Эта информация не может быть получена от коленчатого вала по его положению для определения момента начала впрыска топлива.

В датчике частоты вращения распределительного вала для определения положения вала используется эффект Холла. Распределительный вал имеет выступ (зуб), когда этот выступ проходит мимо датчика распределительного вала, появляется короткий импульс напряжения (напряжение Холла), который информирует ЭБУ, что в первом цилиндре начинается такт сжатия.

Рис. 1.5. Датчики частоты вращения коленвала и распредвала:

1. Датчик частоты вращения распредвала, 2. Датчик частоты вращения коленчатого вала.

Датчик положения педали акселератора (рис. 1.6).

В отличие от обычных ТНВД, в электронных системах управления дизелей педаль акселератора механически никак не связана с ТНВД. Положение педали акселератора определяется датчиком, сигнал которого передается в ЭБУ. Сигнал напряжения генерируется потенциометром датчика как функция положения педали акселератора.

Рис. 1.6. Датчик положения педали акселератора.

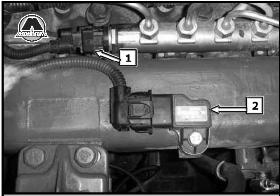

Датчик давления топлива (поз.1, рис. 1.7).

Давление топлива в аккумуляторе измеряется датчиком давления и поддерживается на требуемом уровне предохранительным клапаном (регулятором давления), который ограничивает давление в аккумуляторе с максимальным значением 1500 бар.

Датчик давления наддува (поз.2, рис. 1.7).

Датчик давления наддува установлен во впускном коллекторе и измеряет абсолютное давление в пределах от 0,5 до 3,0 бар.

Рис. 1.7. Датчики давления топлива и наддува воздуха:

1. Датчик давления топлива, 2. Датчик давления наддува.

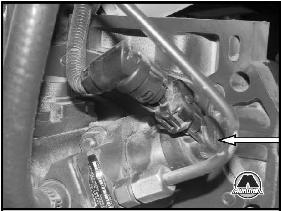

Датчик температуры охлаждающей жидкости (рис.1.8).

Датчик температуры охлаждающей жидкости отслеживает температуру двигателя, адаптируя полученные данные для установки угла опережения впрыска и расчета количества топлива в зависимости от эксплуатационных условий.

Рис.1.8. Датчик температуры охлаждающей жидкости.

Электромагнитный клапан остановки двигателя (рис. 1.9)

Электромагнитный клапан остановки двигателя предназначен для прекращения подачи топлива в ТНВД и последующей остановки двигателя. Электромагнитный клапан остановки двигателя устанавливается на ТНВД и связан с подводящей магистралью.

Рис. 1.9. Электромагнитный клапан остановки двигателя.

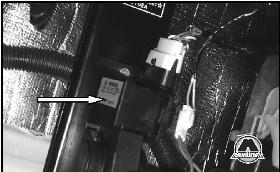

Электронный блок управления (ЭБУ) двигателем (рис. 1.10).

ЭБУ предназначен для обработки сигналов датчиков, их оценки и управления исполнительными механизмами на различных режимах работы двигателя.

Рис. 1.10. Электронный блок управления.

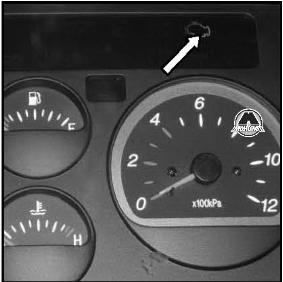

Работа диагностической лампы (рис. 1.11, рис. 1.12).

При включенном зажигании и неработающем двигателе диагностическая лампа вспыхивает на время 0,6 - 1 с. и гаснет, если подсистема самодиагностики не определила неисправностей в электрических цепях системы управления. Если диагностическая лампа не гаснет после включения зажигания или горит при работающем двигателе, это означает, что в системе обнаружена неисправность, и необходимо провести диагностику и техническое обслуживание системы в возможно короткий срок.

Рис. 1.11. Диагностическая лампа: автомобиль BJ1044.

Рис. 1.12. Диагностическая лампа: автомобиль BJ1065.

3. СНЯТИЕ ДВИГАТЕЛЯ С АВТОМОБИЛЯ

7.1. Отсоединить АКБ от автомобиля (рис. 1).

Рис. 1.

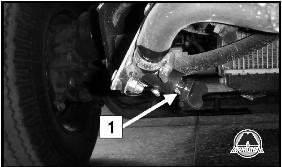

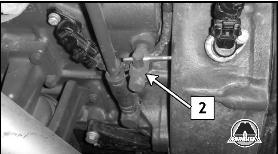

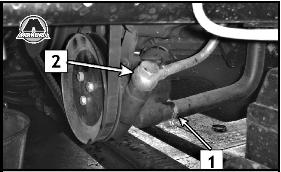

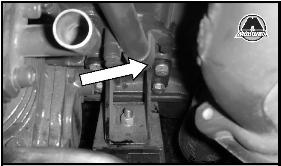

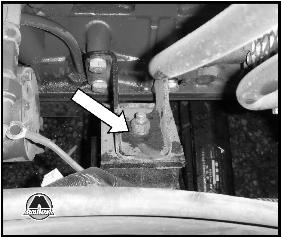

7.2. Слить охлаждающую жидкость из системы охлаждения автомобиля. Для этого открыть пробку на радиаторе и, предварительно поставив ёмкость, открыть 2 крана: справа под передним бампером (поз.1 на рисунке 2) и слева в задней части двигателя (поз. 2 на рисунке 3).

Рис. 2.

Рис. 3.

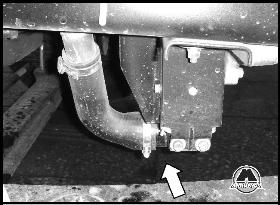

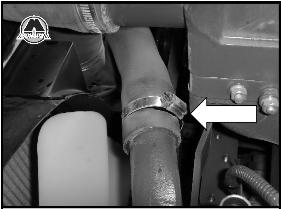

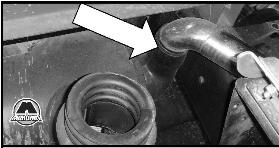

7.3. Ослабив хомут отверткой с плоским шлицом или специальным ключом, снять патрубок снизу радиатора, предварительно подставив ёмкость для слива охлаждающей жидкости (рис. 4).

Рис. 4.

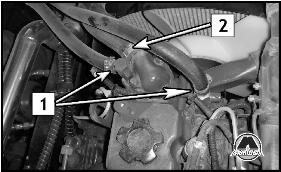

7.4. Ослабив хомуты отверткой с плоским шлицом или специальным ключом, отсоединить шланги радиатора отопителя (поз. 1 на рисунке 5) и верхний патрубок от термостата (поз. 2 на рисунке 5).

Рис. 5.

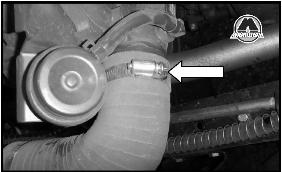

7.5. Ослабив хомут отверткой с плоским шлицом или специальным ключом, отсоединить патрубок от насоса системы охлаждения (рис.6)

Рис. 6.

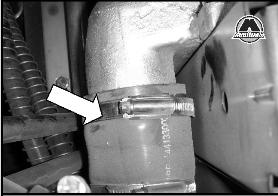

7.6. Ослабить хомуты отверткой с плоским шлицом или специальным ключом и отсоединить воздуховод, ведущий от турбины к радиатору промежуточного охлаждения воздуха (рис. 7, 8).

Рис. 7.

Рис. 8.

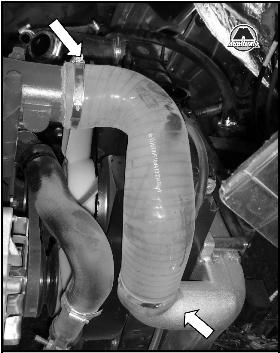

7.7. Ослабить хомуты отверткой с плоским шлицом или специальным ключом и снять воздуховод, ведущий от радиатора промежуточного охлаждения воздуха к впускному коллектору (рис. 9).

Рис. 9.

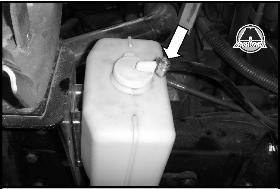

7.8. Ослабить хомут отверткой с плоским шлицом или специальным ключом и отсоединить трубку от расширительного бачка (рис. 10).

Рис. 10.

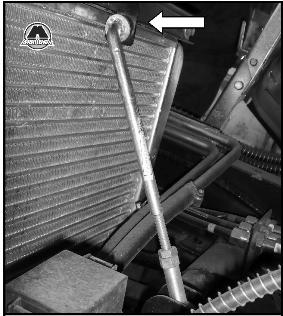

7.9. Расшплинтовать и отсоединить верхнюю точку крепления радиаторов (рис. 11).

Рис. 11.

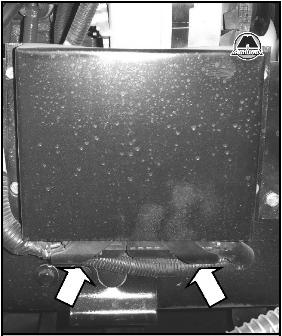

7.10. Отвернуть ключом «на 13» гайки креплений радиатора (слева и справа) и снять его с автомобиля (рис. 12).

Рис. 12.

7.11. Отвернуть ключом «на 13» болт крепления воздушной трубки, подающей воздух от воздушного фильтра к компрессору пневмосистемы (рис. 13).

Рис. 13.

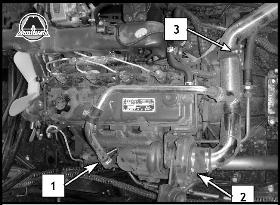

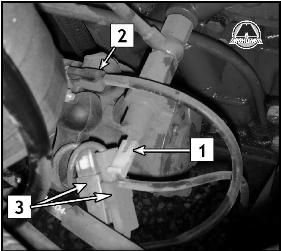

7.12. Ослабить хомуты отверткой с плоским шлицом или специальным ключом и отсоединить воздуховод от компрессора (поз. 1 на рисунке 14) и турбины (поз. 2 на рисунке 14), отвернуть ключом «на 13» крепление воздуховода к двигателю (поз. 3 на рисунке 14).

Рис. 14.

7.13. Ослабить отверткой с плоским шлицом или специальным ключом хомут на патрубке воздушного фильтра, отсоединить и снять воздуховод (рис. 15).

Рис. 15.

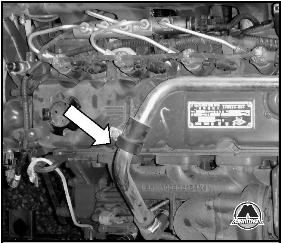

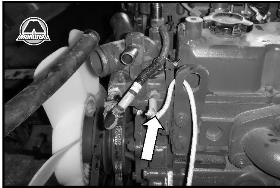

7.14. Отсоединить провод от датчика температуры охлаждающей жидкости (рис. 16).

Рис. 16.

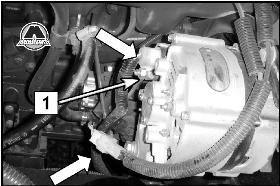

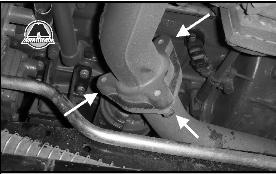

7.15. Отсоединить электрические разъемы (указаны стрелками), отвернуть гайку от клеммы «В» генератора ключом «на 13» и отсоединить провод (поз.1 на рисунке 17).

Рис. 17.

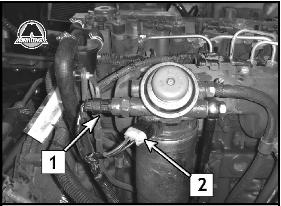

7.16. Отсоединить электрические разъемы датчика давления масла (поз. 1 на рисунке 18), втягивающего реле стартера (поз. 2 на рисунке) и колодки силового реле стартера (поз. 3 на рисунке 18).

Рис. 18.

7.17. Отсоединить электрические разъемы с датчика температуры подогрева топлива (поз. 1 на рисунке 19) и нагревательного элемента подогрева топлива (поз. 2 на рисунке 19).

Рис. 19.

7.18. Отсоединить электрические разъемы от нагревательного элемента предпускового подогрева воздуха (указаны стрелкой на рисунке 20).

Рис. 20.

7.19. Отсоединить электрические разъемы на электронном блоке управления двигателем (рис. 21).

Рис. 21.

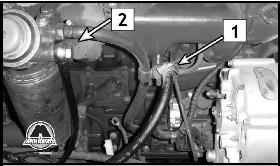

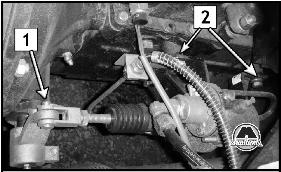

7.20. Ослабить отверткой с плоским шлицом или специальным ключом хомут на топливной трубке и отсоединить её (поз. 1 на рисунке 22). Отвернуть болт-штуцер на топливном фильтре и отсоединить его (поз. 2 на рисунке 22).

Рис. 22.

ВНИМАНИЕОсторожно, возможно вытекание топлива.

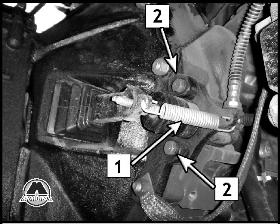

7.21. Подготовив ёмкость для слива масла, ослабить отверткой с плоским шлицом или специальным ключом хомут на шланге насоса ГУР (поз.1 на рисунке 23) и снять его. Отвернуть болт-штуцер на трубке насоса ГУР (поз.2 на рисунке 23) ключом «на 21» и снять трубку.

Рис. 23.

7.22. Отвернуть ключом «на 13» 3 гайки крепления приёмной трубы глушителя и отсоединить её от выпускной трубы (рис. 24).

Рис. 24.

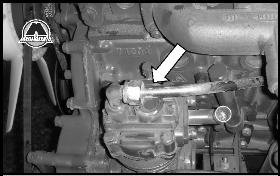

7.23. Отвернуть ключом «на 24» от компрессора гайку трубопровода «компрессор-ресивер» (рис. 25).

Рис. 25.

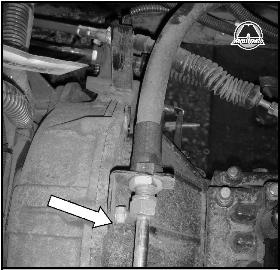

7.24. Отвернуть ключом «на 16» гайку крепления кронштейна трубопровода «компрессор-ресивер» к кожуху маховика двигателя и отсоединить его от двигателя (рис. 26).

Рис. 26.

7.25. Отвернуть ключом «на 16» крепление упорного кронштейна тросов переключения передач и отсоединить их (рис. 27).

Рис. 27.

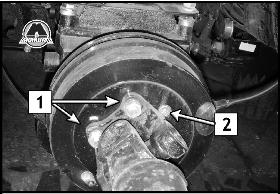

7.26. Отвернуть ключом «на 18» гайки крепления карданного вала к барабану стояночного тормоза (поз.1 на рисунке 28).

7.27. Отвернуть крестовой отверткой 2 винта (поз. 2 на рисунке 28) и снять барабан стояночного тормоза.

Рис. 28.

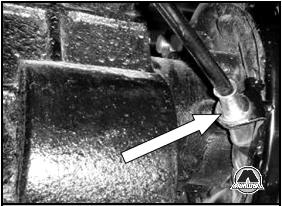

7.28. Отсоединить трос привода стояночного тормоза (указан стрелкой на рисунке) и привод спидометра (рис. 29).

Рис. 29.

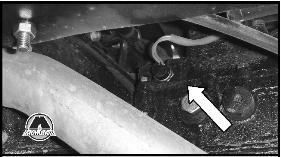

7.29. Отсоединить электрический разъем датчика заднего хода на коробке передач слева (указан стрелкой на рисунке 30).

Рис. 30.

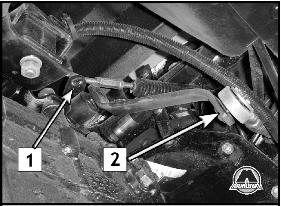

7.30. Отсоединить тросы выбора (поз.1 на рисунке 31) и переключения (поз.2 на рисунке 31) передач.

Рис. 31.

7.31. Отсоединить ПГУ от вилки включения сцепления (поз.1 на рисунке 32).

7.32. Отвернуть ключом «на 13» болты крепления ПГУ сцепления (поз.2 на рисунке 32) и отсоединить его от КП.

Рис. 32.

7.33. Отсоединить возвратную пружину вилки включения сцепления (поз.1 на рисунке 33).

7.34. Отвернуть ключом «на 13» болты крепления рабочего цилиндра сцепления (поз.2 на рисунке 33) и отсоединить его от блока.

Рис. 33.

7.35. Отвернуть ключом «на 16» гайки крепления картера сцепления к двигателю (указаны стрелками на рисунке 34), в том числе и «массовую» шину (провод).

Рис. 34.

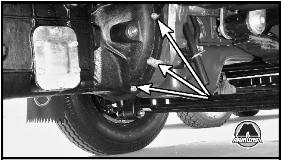

7.36. Отвернуть ключом «на 18» 4 болта и отсоединить подушки крепления КП к раме (указаны стрелками на рисунке 35) и снять коробку передач с автомобиля.

Рис. 35.

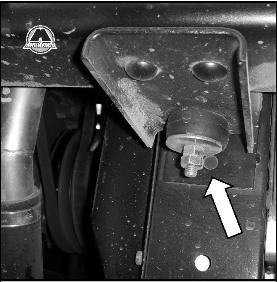

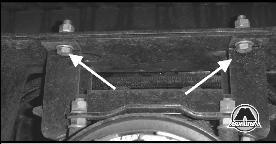

7.37. Отвернуть ключом «на 16» гайки крепления двигателя к раме (рис. 36, 37).

Рис. 36.

Рис. 37.

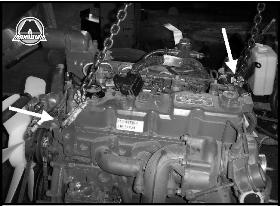

7.38. Зацепив двигатель за монтажные проушины, осторожно, избегая повреждений навесных агрегатов, а также деталей кабины, извлечь его (рис. 38).

Рис. 38.