Двигатель Mazda CX-7. Блок цилиндров Mazda CX-7

БЛОК ЦИЛИНДРОВ

РАЗБОРКА И СБОРКА

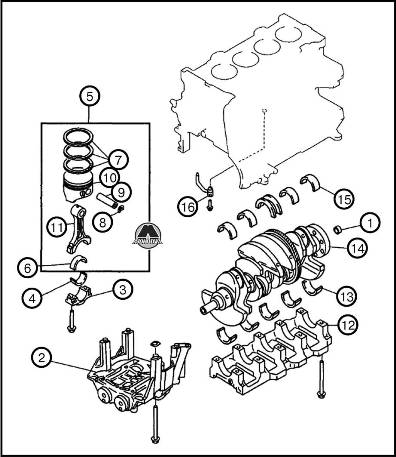

1. Разборка и сборка выполняются согласно рисунку ниже.

1. Направляющий подшипник. 2. Противовес. 3. Крышка шатуна. 4. Нижний вкладыш шатуна. 5. Поршень. 6. Верхний вкладыш шатуна. 7. Поршневые кольца. 8. Стопорное кольцо. 9. Поршневой палец. 10. Поршень. 11. Шатун. 12. Крышка коренного вкладыша. 13. Нижний коренной вкладыш. 14. Коленчатый вал. 15. Верхний коренной вкладыш, упорный подшипник. 16. Масляный жиклер

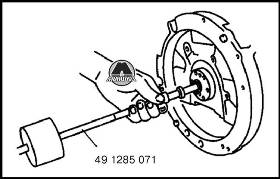

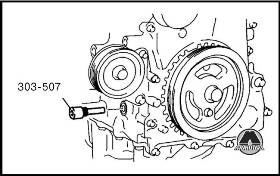

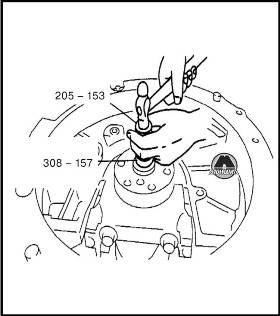

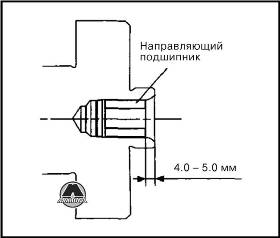

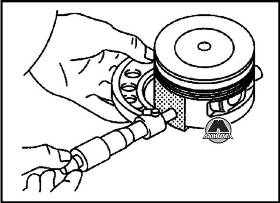

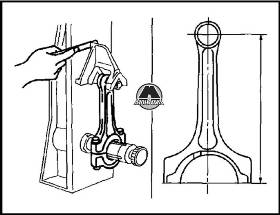

2. Направляющий подшипник необходимо снимать с помощью специального приспособления.

ВНИМАНИЕНаправляющий подшипник необходимо снимать только в случае замены.

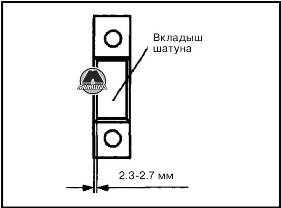

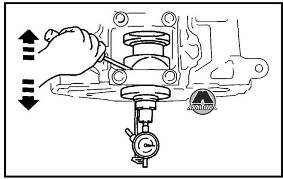

3. Перед снятием крышки шатуна необходимо проверить боковой зазор шатуна.

Примечание:Отметить положение каждой крышки шатунов.

4. Перед снятием шатуна и поршня необходимо удалить нагар с цилиндра. Перед снятием шатуна необходимо проверить масляный зазор большей головки шатуна.

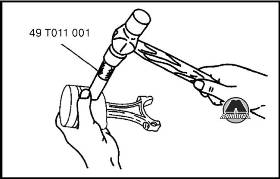

5. Перед снятием поршневого пальца необходимо взвесить шатун. С помощью специального приспособления снять поршневой палец.

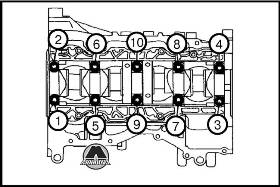

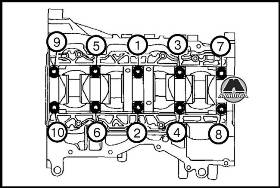

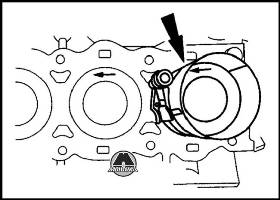

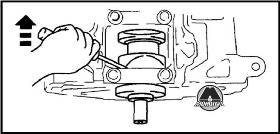

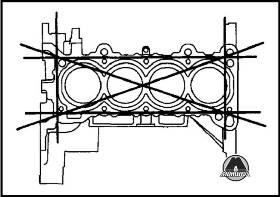

6. Перед снятием крышки коренного вкладыша необходимо проверить осевой зазор коленчатого вала. Ослабить болты крепления крышки в 2-3 этапа в последовательности согласно рисунку ниже, затем снять.

7. При установке затянуть крепления крышки коренных вкладышей в последовательности согласно рисунку ниже. Предварительно нанести на все болты моторное масло. Затяжку выполнять следующим образом: (3-7 Н-м) + (23 - 27 Н-м) + (38 - 42 Н-м) + ослабить все болты + (3 - 7 Н-м) + (18 - 22 Н-м) + (87.5° - 92.5 Н-м).

8. Установить поршневой палец с помощью специального приспособления (см. рисунок в п.5).

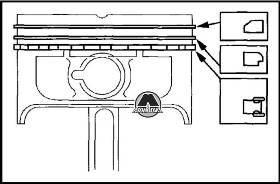

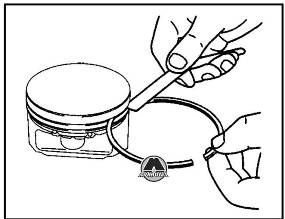

9. Чтобы установить поршневые кольца:

- установить маслосъемное кольцо;

- установить компрессионное кольцо №2 так, чтобы выемка была направлена вниз;

- установить компрессионное кольцо №1 фаской вверх.

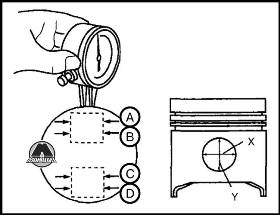

10. При установке поршня:

- разместить замки поршневых колец так, чтобы они не находились на одной оси;

- установить поршень в цилиндр так, чтобы стрелка, расположенная на днище поршня, была направлена вперед автомобиля.

11. Установить вкладыш шатуна в шатун, также крышку согласно рисунку ниже.

12. Болты шатуна необходимо затягивать следующим образом: (26 - 31 Н-м) + (80° - 100°).

ВНИМАНИЕПри сборке необходимо совмещать поврежденные поверхности (неровности, трещины) шатуна и крышки.

13. Чтобы установить противовес:

ВНИМАНИЕПротивовес не подлежит разборке.

- проверить шестерню противовеса на повреждения, также проверить плавность вращения вала. При необходимости заменить противовес в сборе;

- вывернуть нижнюю заглушку блока цилиндров и установить специальное приспособление;

- повернуть коленчатый вал по часовой стрелке, чтобы поршень цилиндра №1 находился в ВМТ;

- установить регулировочную шайбу на поверхность крепления противовеса;

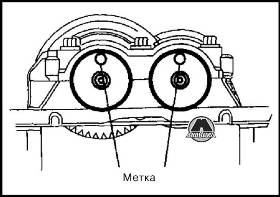

- установить противовес на блок цилиндров согласно меткам;

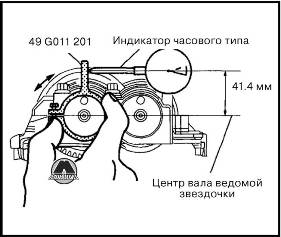

- установить специальное приспособление и измерить боковой зазор с помощью индикатора часового типа. Предельно допустимое значение: 0.005 - 0.101 мм. Если измеренное значение превышает предельно допустимое, тогда необходимо подобрать регулировочную шайбу соответствующей толщины согласно таблице ниже.

Примечание:Чтобы точно выполнить измерения, необходимо установить отвертку в противовес №1 коленчатого вала, затем повернуть, как показано на рисунке.

Коленчатый вал необходимо повернуть на один полный оборот и убедиться, что величина осевого зазора не превышает норму в 6-ти положениях: 10°, 30°, 100°, 190°, 210°, 280° после ВМТ.

Чтобы отрегулировать зазор:

- установить шайбу №50 и противовес на блок цилиндров, затем измерить зазор;

- подобрать регулировочную шайбу соответствующей толщины, затем установить с противовесом на блок цилиндров.

| Зазор, мм | № шайбы | Толщина шайбы | Зазор, мм | № шайбы | Толщина шайбы |

| 0.267-0.273 | 15 | 1.15 | 0.127-0.133 | 35 | 1.35 |

| 0.260-0.266 | 16 | 1.16 | 0.120-0.126 | 36 | 1.36 |

| 0.253-0.259 | 17 | 1.17 | 0.113-0.119 | 37 | 1.37 |

| 0.246 - 0.252 | 18 | 1.18 | 0.106-0.112 | 38 | 1.38 |

| 0.239-0.245 | 19 | 1.19 | 0.099-0.105 | 39 | 1.39 |

| 0.232-0.248 | 20 | 1.20 | 0.092 - 0.098 | 40 | 1.40 |

| 0.225-0.231 | 21 | 1.21 | 0.085 - 0.091 | 41 | 1.41 |

| 0.218-0.224 | 22 | 1.22 | 0.078 - 0.084 | 42 | 1.42 |

| 0.211 -0.217 | 23 | 1.23 | 0.071 - 0.077 | 43 | 1.43 |

| 0.204-0.210 | 24 | 1.24 | 0.064 - 0.070 | 44 | 1.44 |

| 0.197-0.203 | 25 | 1.25 | 0.057 - 0.063 | 45 | 1.45 |

| 0.190-0.196 | 26 | 1.26 | 0.050 - 0.056 | 46 | 1.46 |

| 0.183-0.189 | 27 | 1.27 | 0.043 - 0.049 | 47 | 1.47 |

| 0.176-0.182 | 28 | 1.28 | 0.036 - 0.042 | 48 | 1.48 |

| 0.169-0.175 | 29 | 1.29 | 0.029 - 0.035 | 49 | 1.49 |

| 0.162-0.168 | 30 | 1.30 | 0.022-0.028 | 50 | 1.50 |

| 0.155-0.161 | 31 | 1.31 | 0.015-0.021 | 51 | 1.51 |

| 0.148-0.154 | 32 | 1.32 | 0.008-0.014 | 52 | 1.52 |

| 0.141 -0.147 | 33 | 1.33 | 0.001 - 0.007 | 53 | 1.53 |

| 0.134-0.140 | 34 | 1.34 | 0.00 | 54 | 1.54 |

14. Направляющий подшипник необходимо устанавливать с помощью специальных приспособлений.

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ

Все стандартные и предельно допустимые значения см. в «Технические характеристики».

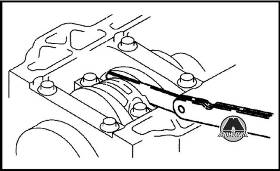

Проверка неплоскостности поверхности блока цилиндров

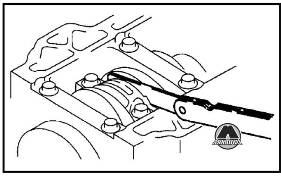

Измерить неплоскостность поверхности блока цилиндров в шести направлениях с помощью линейки и калибра. Если измеренное значение превышает предельно допустимое (0.10 мм), тогда необходимо заменить блок цилиндров.

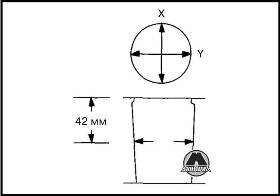

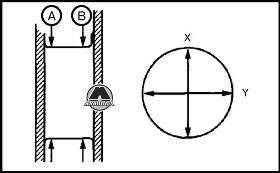

Проверка цилиндров

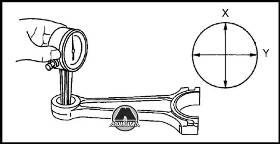

Измерить диаметр цилиндра в направлениях X и Y на высоте 42 мм от верхней части цилиндра. Если измеренное значение превышает стандартное, тогда необходимо заменить блок цилиндров.

Проверка поршня

1. С помощью микрометра измерить наружный диаметр поршня. Измерение необходимо выполнять на высоте в 10 мм от нижней части поршня. Если измеренное значение превышает стандартное, тогда необходимо заменить поршень.

2. Посчитать зазор между поршнем и цилиндром. Если измеренное значение превышает стандартное, тогда необходимо заменить поршень или блок цилиндров.

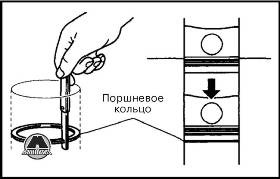

3. Измерить глубину канавки под поршневое кольцо по всему периметру. Если измеренное значение превышает предельно допустимое, тогда необходимо заменить поршень или поршневые кольца.

4. Измерить зазор в замке поршневого кольца. Если измеренное значение превышает предельно допустимое, тогда необходимо заменить поршневое кольцо.

Проверка поршневого пальца

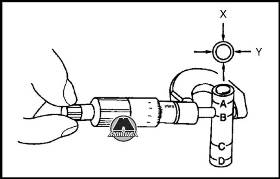

1. Измерить диаметр отверстия под поршневой палец в 4-х точках в направлениях X и Y.

2. Измерить внутренний диаметр меньшей головки шатуна в 4-х точках в направлениях X и Y.

3. Измерить диаметр поршневого пальца в 4-х точках в направлениях X и Y.

4. Посчитать зазор между поршневым пальцем и отверстием под него. Посчитать зазор между поршневым пальцем и меньшей головкой шатуна. Если измеренное значение превышает стандартное, тогда необходимо заменить поршневой палец.

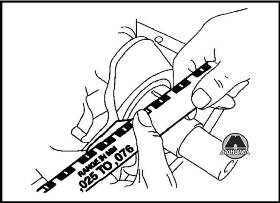

Проверка шатуна

1. Измерить боковой зазор большей головки шатуна с помощью калибра. Если измеренное значение превышает стандартное, тогда необходимо заменить шатун или коленчатый вал.

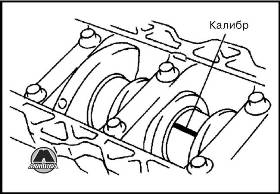

2. Измерить масляный зазор большей головки шатуна с помощью пластикового калибра. Если измеренное значение превышает предельно допустимое, тогда необходимо заменить вкладыш или отшлифовать шатунную шейку.

Примечание:Обрезать калибр по ширине вкладыша, разместить параллельно коленчатому валу подальше от масляного отверстия.

3. Проверить шатун на деформацию. Если величина деформации превышает предельно допустимое значение, тогда необходимо заменить шатун.

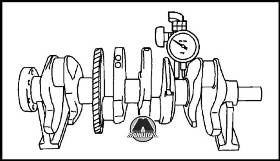

Проверка коленчатого вала

1. Измерить осевой зазор с помощью индикатора часового типа. Если измеренное значение превышает предельно допустимое, тогда необходимо заменить вкладыш или коленчатый вал.

2. Измерить биение коренной шейки с помощью V-образного блока и индикатора часового типа. Если измеренное значение превышает предельно допустимое, тогда необходимо заменить коленчатый вал.

3. Измерить диаметр коренных и шатунных шеек в двух точках в направлениях X и Y. Если некруглость превышает предельно допустимое значение, тогда необходимо отшлифовать шейку и подобрать вкладыш большего размера.

4. Проверить масляный зазор коренных шеек. Для этого:

- установить верхний вкладыш и коленчатый вал;

- установить калибр на шейку;

- установить нижний вкладыш и крышку, затем затянуть болты с требуемым моментом затяжки и определенной последовательности (см. п.7 в «Разборка и сборка» выше);

- ослабить болты крепления крышек в порядке обратном затяжке;

- измерить масляный зазор. Если измеренное значение превышает предельно допустимое, тогда необходимо заменить коренные вкладыши или отшлифовать коренные шейки и подобрать вкладыши большего размера.