Двигатель Lexus RX 300 / Toyota Harrier с 1997 по 2006 гг. Блок цилиндров

3. Блок цилиндров

Переборка

1. Выверните из блока цилиндров кран для слива охлаждающей жидкости.

2. Снимите плоскую гидроизоляцию.

3. Снимите прямую резьбовую заглушку №1 блока цилиндров с головкой.

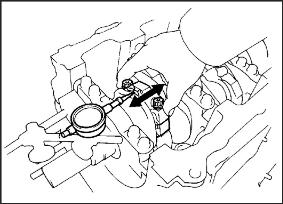

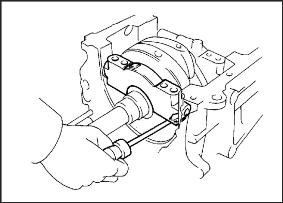

(а) С помощью торцевого шестигранного ключа на 10 отверните резьбовую заглушку.

4. Снимите прямую резьбовую заглушку №2 блока цилиндров с головкой.

5. Снимите прямую резьбовую заглушку №3 блока цилиндров с головкой.

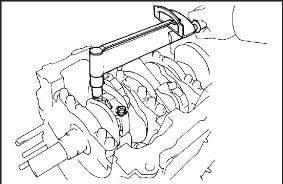

6. Проверьте осевой зазор шатуна.

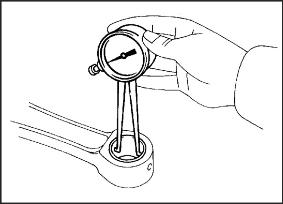

(а) При помощи индикатора с лимбом измерьте осевой зазор при движении коленвала назад и вперед.

Номинальный осевой зазор: 0,15 - 0,30 мм (0,0059 - 0,0118 дюйма)

Максимально допустимый осевой зазор: 0,35 мм (0,0138 дюйма)

7. Проверьте масляный зазор шатуна.

(а) Убедитесь в том, что монтажные метки шатуна и крышки совмещены. Это обеспечит правильность повторной сборки.

(b) Удалите 2 болта крышки шатуна.

(c) Очистите шатунную шейку, подшипник и шатун.

(d) Убедитесь в отсутствии на шатунной шейке и подшипнике коленвала следов точечной коррозии и царапин.

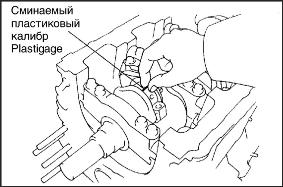

(е) Оберните полоску сминаемого пластикового калибра Plastigage вокруг шатунной шейки.

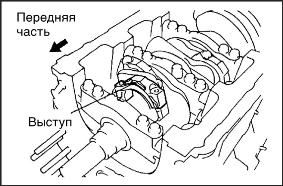

(f) Убедитесь в том, что выступ на крышке шатуна направлен в нужном направлении.

(g) Нанесите тонкий слой моторного масла на резьбу и под головки болтов крышки шатуна.

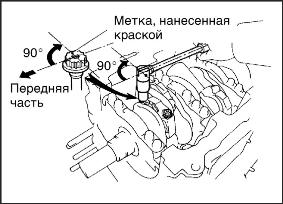

(h) B несколько приемов затяните болты до номинального момента затяжки.

Момент затяжки: 25 Н-м (250 кгс-см, 18 фунт-сила-фут)

(i) Краской отметьте переднюю сторону каждого болта крышки шатуна.

(j) Еще раз затяните болты на 90° как показано на рисунке.

(k) Удалите 2 болта, крышку шатуна и нижний подшипник.

(l) Измерьте сминаемый пластиковый калибр Plastigage в наиболее широком месте.

Номинальный масляный зазор: 0,038 -0,066 мм (0,0015 - 0,0026 дюйма)

Максимальный допустимый масляный зазор: 0,08 мм (0,0031 дюйма)

Примечание: полностью удалите сминаемый пластиковый калибр Plastigage. Для замены подшипника используйте подшипник, номер которого совпадает с номером, указанным на шатуне.

Существует 4 размера стандартных подшипников, имеющих маркировку, соответственно, «1», «2», «3» и «4».

| Метка | мм (дюйм.) |

| «1» | 1,484 - 1,487 (0,0584 - 0.0585) |

| «2» | 1,487 - 1,490 (0,0585 - 0,0587) |

| «3» | 1,490 - 1,493 (0,0587 - 0,0588) |

| «4» | 1,493 - 1,496 (0,0588 - 0,0589) |

8. Снимите поршень с шатуном.

(a) С помощью инструмента для снятия уступа снимите нагар с верхней части цилиндра.

(b) Вытолкайте поршень и шатун из верхней части блока цилиндров.

Указание:- Подшипники, шатун и крышку следует удерживать вместе.

- Разложите поршень и шатуны в надлежащем порядке, так, чтобы можно было установить их на место при последующей сборке.

9. Снимите подшипник шатуна.

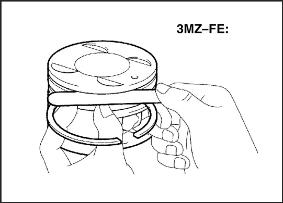

10. Снимите набор поршневых колец.

(а) С помощью съемника поршневых колец снимите 2 компрессионных кольца.

(b) Вручную снимите 2 боковые направляющие и маслосъемное кольцо.

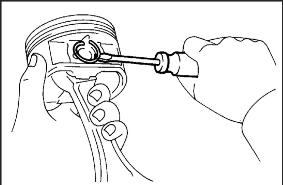

11. Снимите стопорное кольцо отверстия для поршневого пальца.

(а) С помощью небольшой отвертки снимите 2 стопорных кольца.

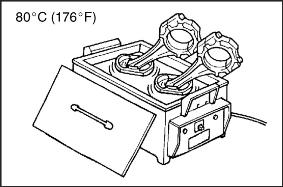

12. Снимите поршень с пальцем.

(a) Постепенно нагрейте поршень до температуры около 80°С (176°F).

(b) С помощью молотка с пластиковым покрытием и латунного стержня осторожно выбейте поршневой палец и снимите шатун.

- Поршень и поршневой палец представляют собой отдельный комплект.

- Разложите поршни, пальцы, кольца, шатуны и подшипники в надлежащем порядке так, чтобы можно было установить их на место при последующей сборке.

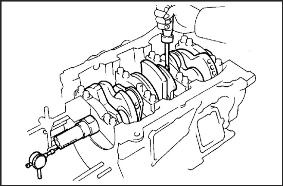

13. Проверьте осевой зазор коленвала, (а) С помощью индикатора часового типа измерьте осевой зазор, двигая коленвал вперед и назад при помощи отвертки.

Номинальный осевой зазор: 0,04 - 0,24 мм (0,0016 - 0,0094 дюйма)

Максимально допустимый осевой зазор: 0,30 мм (0,0118 дюйма)

Если осевой зазор превышает максимально допустимое значение, замените комплект упорных шайб. Осмотрите коленвал на предмет износа. При необходимости отремонтируйте или замените его.

Указание:Толщина опорных шайб 1,93 - 1,98 мм (0,0760 - 0,0780 дюйма)

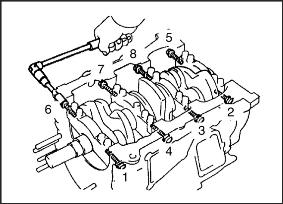

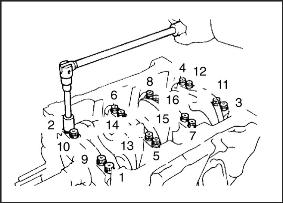

14. Снимите коленвал.

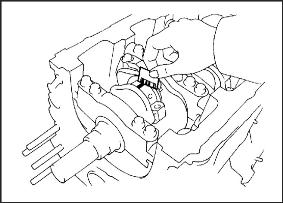

(a) В несколько приемов равномерно ослабьте затяжку и снимите 8 болтов и уплотнительных шайб крышек главного подшипника в последовательности, показанной на рисунке.

(b) В несколько приемов равномерно ослабьте затяжку и снимите 16 болтов крышек главного подшипника в последовательности, показанной на рисунке.

с) С помощью отвертки снимите крышки главного подшипника. Снимите 4 крышки главного подшипника и нижние подшипники.

- Аккуратно вытащите крышку главного подшипника, понемногу приподнимая ее с разных сторон.

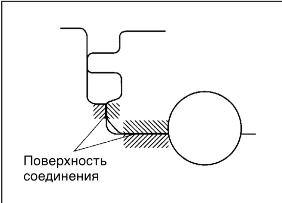

- Соблюдайте осторожность, чтобы не повредить сопрягающиеся поверхности блока цилиндров и крышки главного подшипника.

15. Снимите набор упорных шайб коленвала.

16. Снимите подшипники коленвала.

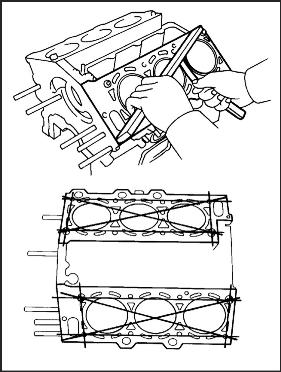

17. Проверьте плоскостность блока цилиндров.

(а) С помощью прецизионной поверочной линейки и комплекта плоских щупов проверьте коробление поверхности,

контактирующей с прокладкой головки блока цилиндров.

Максимально допустимая величина коробления: 0,05 мм (0,0020 дюйма)

Если коробление превышает максимально допустимую величину, замените блок цилиндров.

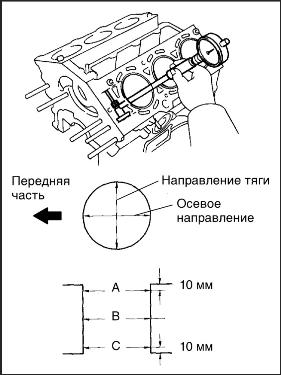

18. Проверьте отверстие под цилиндр.

(а) С помощью нутромера измерьте диаметр цилиндра в точках А, В и С в осевом направлении и направлении тяги.

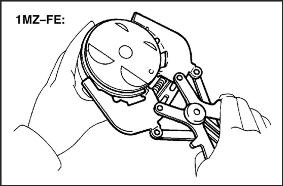

1MZ-FE:

Номинальный диаметр: 87,500-87,512 мм (3,4449 - 3,4453 дюйма)

Максимальный диаметр: 87,520 мм (3,4457 дюйма) 3MZ-FE:

Номинальный диаметр: 92,000-92,012 мм (3,6220 - 3,6225 дюйма)

Максимальный диаметр: 92,080 мм (3,6252 дюйма)

Если диаметр превышает максимальную величину, блок цилиндров следует заменить.

19. Осмотрите поршень с пальцем. 1MZ-FE:

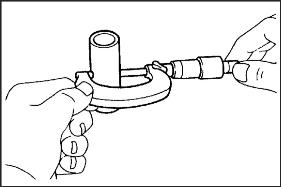

Микрометром измерьте диаметр поршня под прямым углом к осевой линии поршневого пальца на расстоянии 23,2 мм (0,913 дюйма) от головки поршня.

Диаметр поршня: 87,406-87,416 мм (3,4412 - 3,4416дюйма)

Указание: форма поршней для правого и левого блоков цилиндров различны. Поршни для правого блока отмечены буквой «R», для левого - «L».

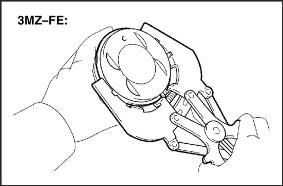

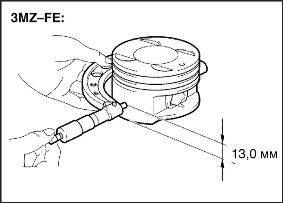

3MZ-FE:

Микрометром измерьте диаметр поршня. При измерении диаметра прикладывайте микрометр в 13,0 мм (0,512 дюйма) от низа поршня под прямым углом к отверстию поршневого пальца.

Диаметр поршня: 91,953 - 91,967мм (3,6202 - 3,6207дюйма)

20. Проверьте масляный зазор поршня. 1MZ-FE:

Вычтите из измеренного диаметра цилиндра измеренный диаметр поршня.

Номинальный масляный зазор: 0,084 -0,106 мм (0,0033 - 0,0042 дюйма)

Максимальный допустимый масляный зазор: 0,13 мм (0,0051 дюйма)

Если масляный зазор превышает максимальное значение, замените все 5 поршней. При необходимости замените блок цилиндров.

Отнимите от измеренного диаметра цилиндра измеренный диаметр поршня.

Номинальный масляный зазор: 0,033 -0,059 мм (0,0013 - 0,0023 дюйма)

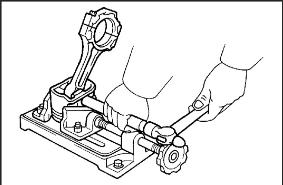

21. Проверьте шатун.

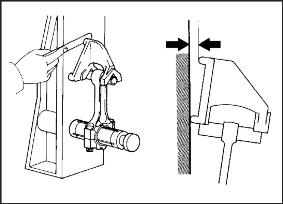

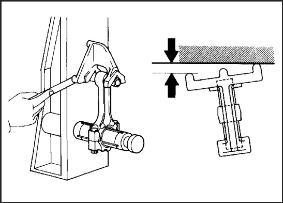

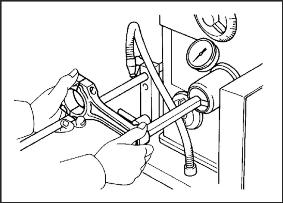

(а) Проверьте центровку шатуна с помощью устройства для проверки кривизны шатуна и комплекта плоских щупов.

(1) Проверьте рассогласование.

Максимальное рассогласование: 0,05 мм (0,0020 дюйма) на 100 мм (3,94 дюйма)

Если рассогласование превышает максимум, замените шатун.

(2) Убедитесь в отсутствии скручивания.

Максимально допустимое скручивание: 0,15 мм (0,0059 дюйма) на 100 мм (3,94 дюйма)

Если величина скручивания превышает максимально допустимое значение, замените шатун.

22. Проверьте масляный зазор поршневого пальца.

(а) С помощью индикатора часового типа для отверстий измерьте внутренний диаметр втулки шатуна.

Внутренний диаметр втулки: 22,005 - 22,014 мм (0,8663 - 0,8667дюйма)

(b) Микрометром измерьте диаметр поршневого пальца.

Диаметр поршневого пальца: 21,997 - 22,006 мм (0,8660 - 0,8664 дюйма)

(с) Вычтите из измеренного диаметра поршневого пальца измеренный диаметр внутренний диаметр втулки.

Номинальный масляный зазор: 0,005 - 0,011 мм (0,0002 - 0,0004 дюйма)

Максимальный допустимый масляный зазор: 0,05 мм (0,0020 дюйма)

Если величина масляного зазора превышает максимально допустимое значение, замените втулку. При необходимости замените вместе поршень и поршневой палец.

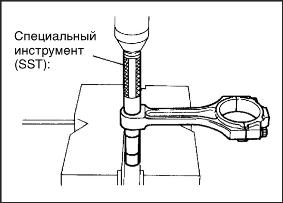

23. Снимите малую оконечную втулку шатуна.

(а) С помощью SST и тисков выпрессуйте втулку.

Специальный инструмент (SST): 0922230010

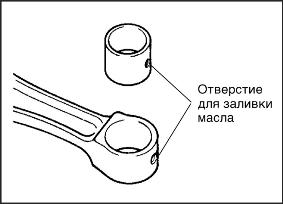

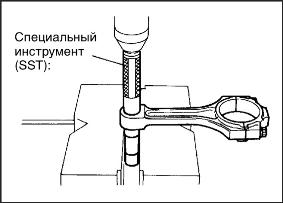

24.Установите малую оконечную втулку шатуна.

(а) Совместите отверстия для заливки масла в новой втулке и шатуне.

(b) С помощью SST и тисков запрессуйте втулку.

(с) При помощи станка для внутренней шлифовки отверстий под штифт заточите втулку до получения номинального требуемого зазора между втулкой и поршневым пальцем.

Указание: проверьте посадку поршневого пальца при нормальной комнатной температуре. Покройте поршневой палец моторным маслом и вставьте в шатун, нажав на него большим пальцем.

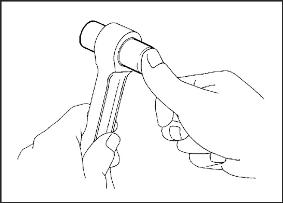

25. Проверьте зазор канавки кольца.

(а) С помощью комплекта плоских щупов измерьте зазор между новым поршневым кольцом и стенкой канавки кольца.

Зазор канавки кольца: №1:0,02-0,07 мм (0,0008 - 0,0028 дюйма) №2: 0,02 - 0,06 мм (0,0008 - 0,0024 дюйма)

Масло: 0,04 - 0,12 мм (0,0016 - 0,0047дюйма)

Зазор канавки кольца:

№1: 0,03 - 0,08 мм (0,0012- 0,0031 дюйма)

№2: 0,02 - 0,06 мм (0,0008 - 0,0024 дюйма)

Масло:

0,03-0,11 мм (0,0012 - 0,0043 дюйма)

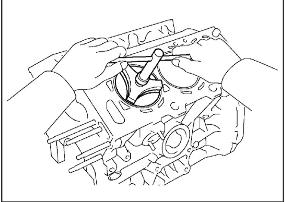

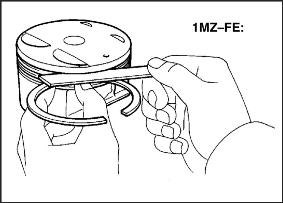

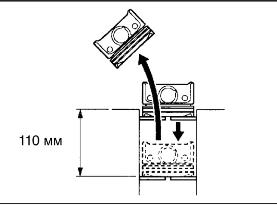

26. Проверьте зазор разреза поршневого кольца.

(а) Пользуясь поршнем, протолкните поршневое кольцо слегка за нижний предел хода кольца, на расстояние 110 мм (4,33 дюйма) от верхней части блока цилиндров.

(b) С помощью комплекта плоских щупов измерьте зазор разреза.