Двигатель Great Wall Safe / So Cool. Блок цилиндров

5. Блок цилиндров

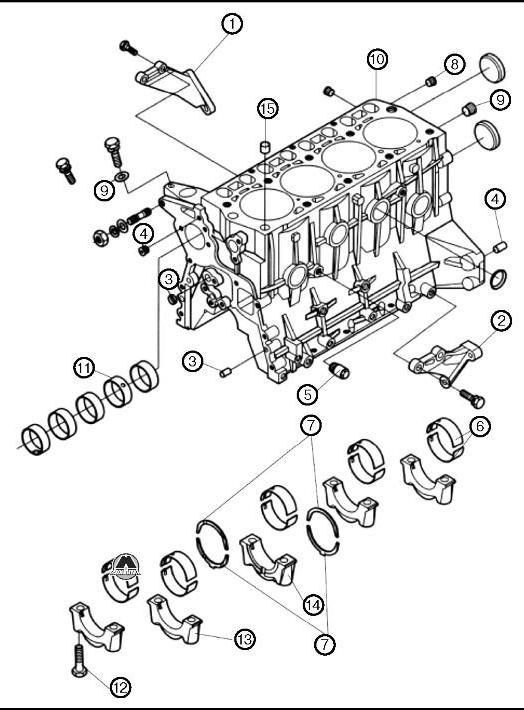

1. Правый кронштейн корзины сцепления, 2. Левый кронштейн корзины сцепления, 3. Установочный штифт, 4. Установочный штифт, 5. Пробка слива охлаждающей жидкости, 6. Вкладыши опорных подшипников, 7. Упорные кольца, 8. Концевая пробка масляного канала, 9. Главная пробка масляного канала, 10. Блок цилиндров, 11. Подшипник распределительного вала, 12. Болт крышки опорного подшипника, 13. Крышка опорного подшипника, 14. Крышки промежуточных подшипников коленчатого вала, 15. Втулка установочного штифта блока цилиндров.

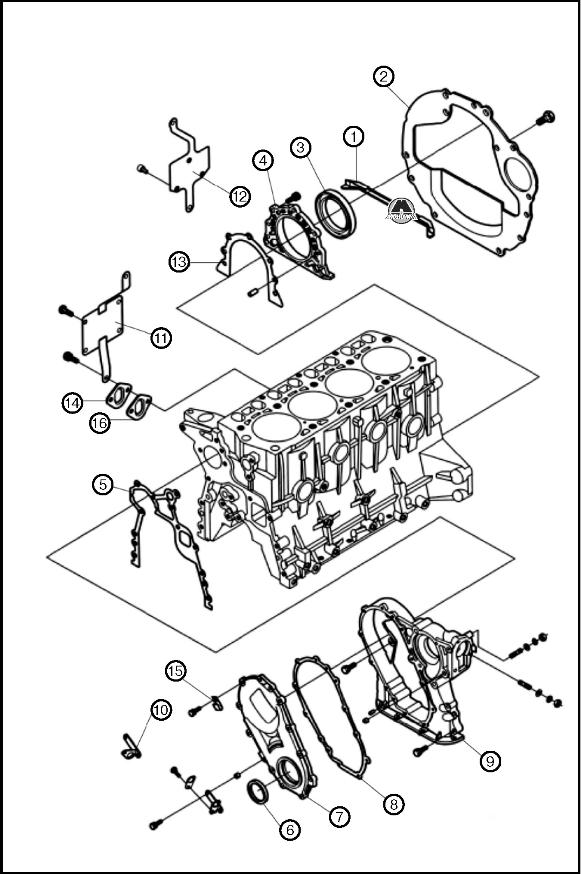

1. Уплотнение задней части блока цилиндров, 2. Отделительная пластина корзины сцепления, 3. Задник сальник коленчатого вала, 4. Гнездо заднего сальника коленчатого вала, 5. Прокладка корпуса звездочек, 6. Передний сальник коленчатого вала, 7. Крышка корпуса звездочек, 8. Прокладка крышки корпуса звездочек, 9. Корпус звездочек, 10. Кронштейн датчика частоты вращения, 11. Рамка катушки зажигания, 12. Рамка катушки зажигания, 13. Прокладка гнезда заднего сальника, 14. Крышка отверстия бензонасоса, 15. Держатель провода датчика частоты вращения, 16. Прокладка крышки отверстия бензонасоса.

Разборка блока цилиндров

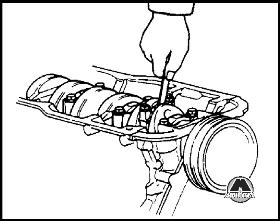

1. Снять масляный фильтр.

- Отвернуть болты крепления масляного фильтра.

2. Снять фиксатор заднего сальника.

- Отвернуть болты крепления и снять фиксатор заднего сальника вместе с прокладкой.

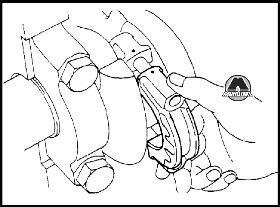

3. Измерить величину бокового зазора шатуна.

Используя набор щупов, измерить боковой зазор шатуна.

В случае, если величина зазора не соответствует требованиям спецификации, заменить шатун новым.

Примечание:Величина максимального бокового зазора: 0.30 мм.

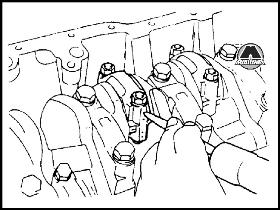

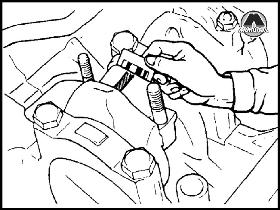

4. Снять шатунные крышки и измерить масляный зазор.

- Используя кернер либо нумерационный штамп, нанести метку на шатунах и шатунных крышках, для обеспечения правильности сборки.

- Снять шатунные крышки.

Отвернуть гайки шатунных крышек. Используя пластиковый молоток, произвести легкое постукивание по шатунным болтам и снять шатунные крышки. Хранить шатунные крышки со вложенными в них вкладышами.

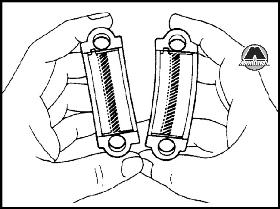

- Очистить поверхность вкладышей и шатунные шейки.

- Проверить каждый вкладыш на предмет наличия точечной коррозии и радиально расположенных царапин.

При обнаружении вышеуказанных повреждений, заменить вкладыши новыми.

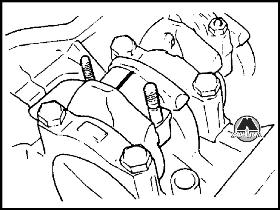

- Расположить полоски пластикового калибра вдоль шатунных шеек коленчатого вала.

- Совместив заранее нанесенные метки на шатуне и шатунной крышке, установить шатунные крышки.

Затянуть гайки шатунных болтов.

Момент затяжки: 62 Н-м.

Следить за тем, чтобы при выполнении данной процедуры коленчатый вал не проворачивался.

- Снять шатунные крышки

- Измерить толщину пластикового калибра в самом широком месте.

Если зазор выход за пределы установленной нормы в ту либо иную сторону, заменить вкладыши и/или прошлифовать шатунные шейки.

Примечание:Величина максимального зазора: 0,10 м.

Величина номинального зазор: 0.025.- 0,055 мм.

- Очистить места, в которых был применен пластиковый калибр.

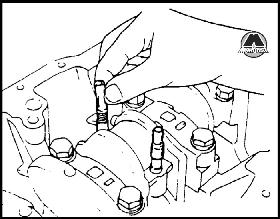

Извлечение поршней с шатунами в сборе

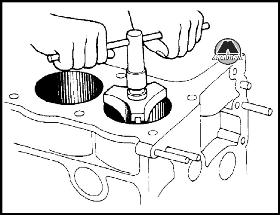

1. Снять все угольные отложения с верхней части зеркала цилиндра.

2. Надеть отрезки шлангов подходящего диаметра на резьбовую часть шатунных болтов, для предотвращения повреждения коленчатого вала.

3. Извлечь поршни с шатунами в сборе через отверстие в блоке цилиндров.

4. Установить шатунные крышки в соответствующем порядке.

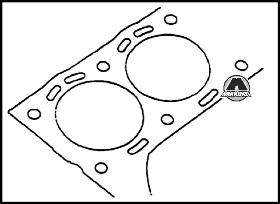

Проверка блока цилиндров

1. Удалить остатки прокладки.

- Используя специальный скребок, очистить контактные поверхности блока цилиндров.

2. Очистить блок цилиндров.

- Используя мягкую щетку и растворитель, очистить поверхность блока цилиндров.

3. Проверить внутреннюю поверхность цилиндров.

- Визуально проконтролировать внутреннюю поверхность цилиндров на предмет наличия вертикальных царапин. При обнаружении глубоких царапин, произвести проточку всех четырех цилиндров.

4. Проверить блок цилиндров на наличие трещин, коррозии, повреждений, при обнаружении очевидных дефектов необходимо заменить блок цилиндров.

5. С помощью специальной линейки и щупа проверить неплоскостность поверхности сопряжения блока цилиндров с головкой блока. Неплоскостность не должна превышать 0.05 - 1.00 мм.

6. В случае превышения вышеуказанных пределов блок цилиндров необходимо прошлифовать. Шлифовать не более чем на 0.2 мм.

Примечание:Максимально возможная суммарная величина обработки головки блока и блока цилиндров не должна превышать 0.2 мм.

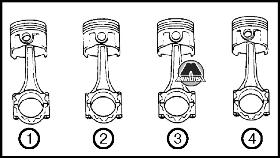

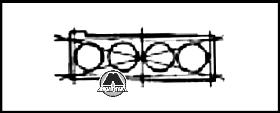

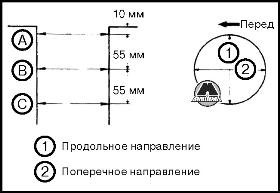

7. Измерить диаметр цилиндров.

Используя нутромер, измерить диаметр цилиндра в сечениях А, В и С в продольном и поперечном направлениях. Если измеренные размеры, хотя бы одного цилиндра, не соответствуют требованиям спецификации, то необходимо произвести проточку всех четырех цилиндров.

- Диаметр цилиндров, превышающий максимальный.

Примечание:Поршень стандартного размера

Максимальный диаметр: 92.03 мм.

Поршень ремонтного размера (шаг 0.50)

Максимальный диаметр: 92.53 мм.

Поршень ремонтного размера (шаг 1.00)

Максимальный диаметр: 93.03 мм.

- Разница между измерениями в сечениях А, В и С, не должна превышать предельного значения конусности.

Примечание:Предельное значение конусности: 0.01 мм.

- Разница между продольными и поперечными измерениями не должна превышать предельного значения овальности.

Примечание:Предельное значение овальности: 0.02 мм.

Удаление выступа верхней части цилиндра

Если износ превышает 0.2 мм, следует использовать развертку, для обработки верхней части цилиндра.