Двигатель Hyundai H1 c 2000 г. Бензиновый двигатель Hyundai H1 c 2000 г.

3. БЕНЗИНОВЫЙ ДВИГАТЕЛЬ

ПРОВЕРКА КОМПРЕССИИ

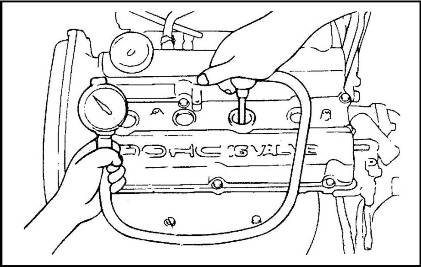

1. Перед проверкой компрессии в цилиндрах двигателя проверить уровень масла в двигателе, заряженность аккумуляторной батареи и работоспособность стартера.

2. Запустить мотор и подождать, пока охлаждающая жидкость не достигнет рабочей температуры.

3. Остановить двигатель и отсоединить провода от свечей зажигания.

4. Вывернуть свечи зажигания.

5. Прокрутить стартером двигатель для удаления из цилиндров посторонних веществ.

6. Завернуть в гнездо свечи контрольный манометр.

7. Полностью открыть дроссельную заслонку, нажав до упора педаль газа.

8. Прокручивая двигатель стартером, считать показания манометра. Стандартное значение компрессии 1200 кПа, предельно-допустимое — 1050 кПа.

9. Повторить шаги 6-8 для каждого цилиндра. Разница значений не должна превышать 100 кПа.

10. Если значение компрессии в одном из цилиндров или его разница относительно других цилиндров не соответствует норме, залить в цилиндр через отверстие под свечу зажигания небольшое количество моторного масла и повторите операции по пунктам 6-9.

1) Если после заливки масла компрессия увеличилась, это указывает на увеличение зазора между поршневыми кольцами и зеркалом цилиндра вследствие их износа.

2) Если компрессия осталась прежней, то возможной причиной является заедание клапанов, неплотная посадка клапанов или плохое уплотнение между головкой блока и блоком цилиндров.

ПРИМЕЧАНИЕ:Момент затяжки свечей зажигания 20-30 Н*м

ЗАТЯЖКА БОЛТОВ ГОЛОВКИ БЛОКА

Затяжка болтов головки блока производится на холодном двигателе (20°С).

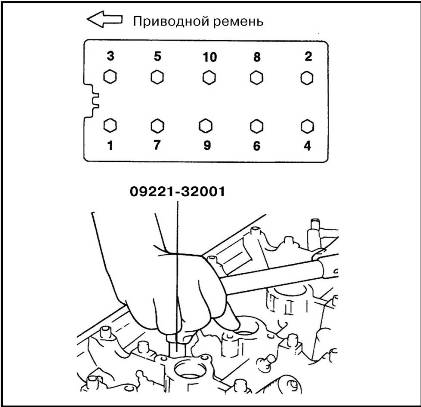

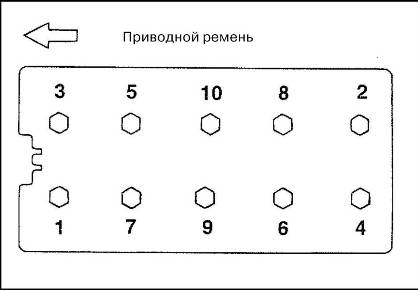

1. Сначала наживить, а затем затянуть болты моментом затяжки 105-115 Н.м.

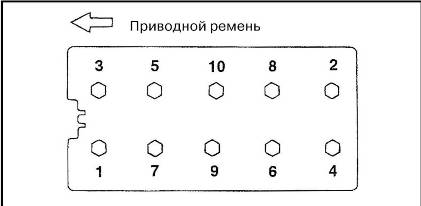

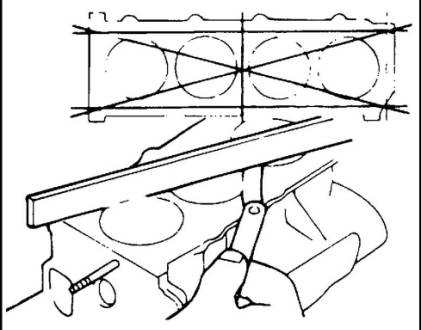

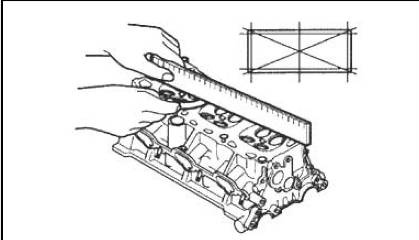

2. Затяжку болтов производить в порядке, показанном на рисунке.

Прогреть двигатель до рабочей температуры, дать ему остыть и повторить затяжку болтов указанным моментом.

РЕГУЛИРОВКА ЗАЗОРОВ В МЕХАНИЗМЕ ПРИВОДА КЛАПАНОВ

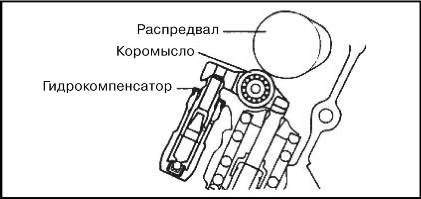

Поскольку впускные и выпускные клапаны оборудованы гидротолкателями, необходимость регулировки клапанов отсутствует. В случае шумной работы кулачков, проверить состояние гидротолкателя и при необходимости заменить его новым.

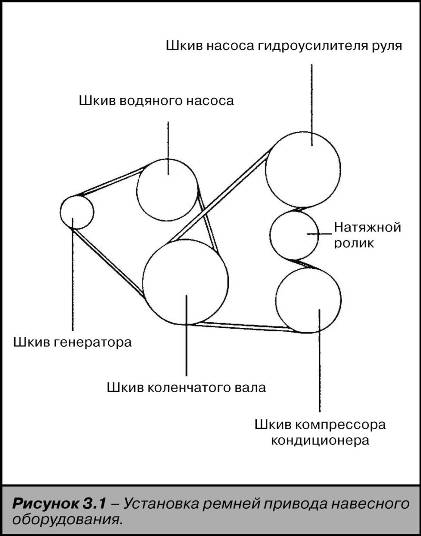

РЕГУЛИРОВКА НАТЯЖЕНИЯ РЕМНЕЙ ПРИВОДА НАВЕСНОГО ОБОРУДОВАНИЯ

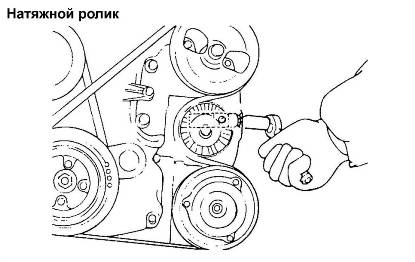

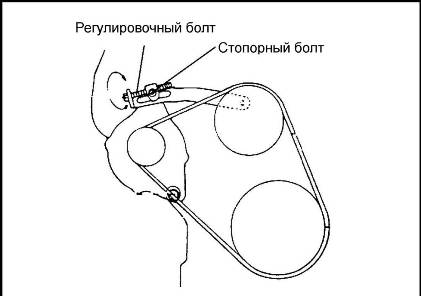

1. Повесить ремень на натяжном шкиве и установить механизм натяжения. Если механизм натяжения уже установлен, ослабить его болты крепления для установки ремня (момент затяжки болтов крепления 35-50Н.М)

2. Установить ремень.

3. Отрегулировать натяжение ремня вращением регулировочного болта по или против часовой стрелки. Прогиб ремня должен иметь следующие значения:

- привод компрессора кондиционера - 8.0 мм;

- привод генератора - 9.0-10.4 мм;

- привод насоса усилителя рулевого управления-6.0-9.0 мм.

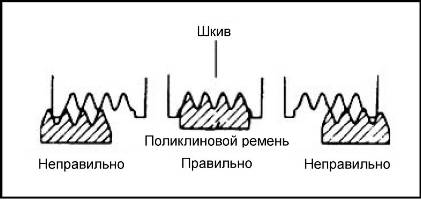

4. Проверить правильность установки ремня на шкиве

БЛОК ЦИЛИНДРОВ

ДЕМОНТАЖ

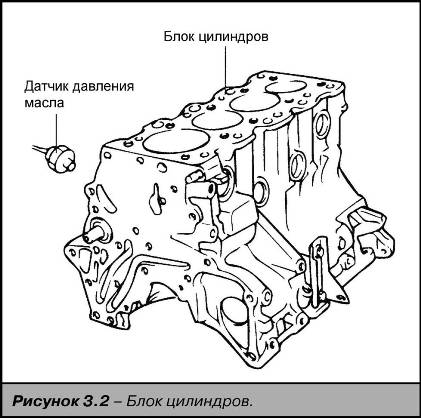

Снять крышку привода, приводной ремень, головку блока цилиндров в сборе, коробку передач, поддон картера и маслоприемник.

ПРОВЕРКА БЛОКА ЦИЛИНДРОВ

1. Проверить блок цилиндров на наличие царапин, трещин, коррозии, ржавчины и любых других дефектов. В случае обнаружения повреждений блок цилиндров подлежит замене.

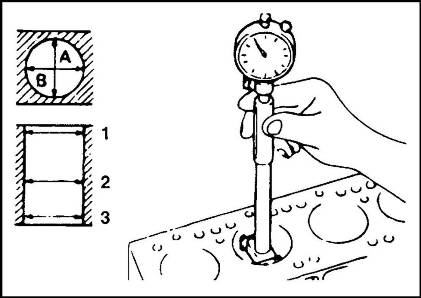

2. Измерить диаметр цилиндров нутромером на трех уровнях в направлениях А и В:

- положение поршневых колец в ВМТ;

- центр цилиндра;

- основание цилиндра.

3. Если овальность и конусность цилиндров не соответствует норме (номинальный диаметр цилиндра 86.5+0.03 мм, конусность, овальность — 0,01 мм), а также при наличии глубоких царапин и задиров произвести расточку и хонингование цилиндров и установить поршни и поршневые кольца ремонтного размера.

4. При наличии ступенчатого износа в верхней части цилиндра устранить его с помощью развертки.

ПРИМЕЧАНИЕ:Ремонтные размеры поршней: увеличенные на 0.25 мм, 0.5 мм, 0.75 мм, 1.00 мм.

При расточке хотя бы одного цилиндра до ремонтного размера, расточить все остальные.

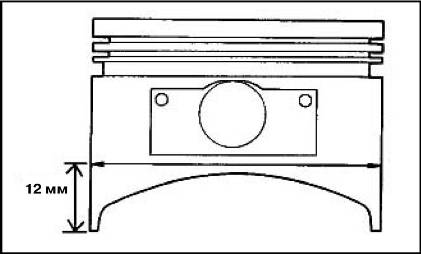

5. При расточке цилиндра под ремонтный размер, необходимо соблюсти зазор между поршнем ремонтного размера и цилиндром (0.02-0.04 мм). Убедиться, что все поршни одного ремонтного размера. Замер производить в плоскости перпендикулярной оси поршневого пальца на расстоянии 12 мм от основания юбки поршня.

6. Проверить зеркало цилиндра на наличие трещин и царапин.

7. Проверить с помощью специального инструмента неплоскостность поверхности (0.03-0.05 мм) сопряжения блока с головкой цилиндров. Если отклонение превышает заданное, необходимо произвести шлифовку или замену блока.

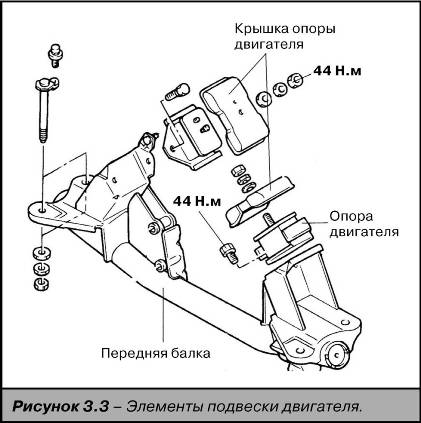

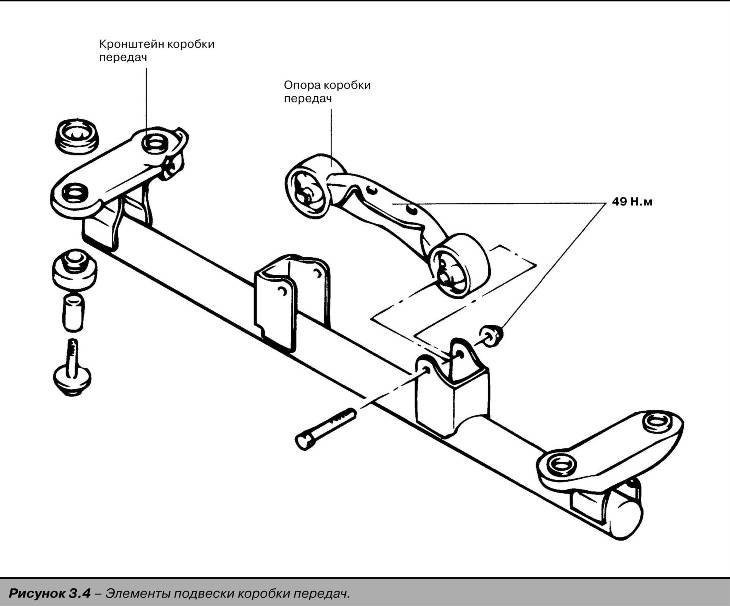

КРОНШТЕЙНЫ ПОДВЕСКИ ДВИГАТЕЛЯ

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ

1. Проверить упругий элемент на наличие трещин и повреждений.

2. Проверить кронштейны креплений на наличие повреждений и деформации.

ПРИМЕЧАНИЕ:Не допускать попадание на упругий элемент нефтепродуктов.

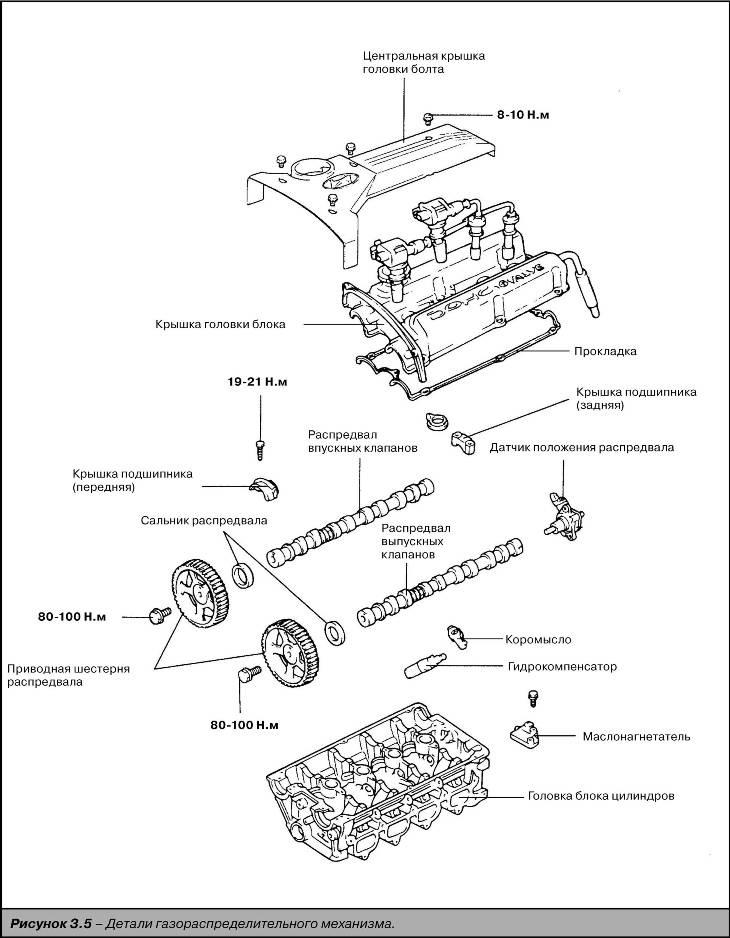

ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ

РАЗБОРКА

1. Снять впускной коллектор.

2. Отсоединить шланг системы охлаждения и снять приводной ремень.

3. Снять шкивы усилителя рулевого управления, кондиционера, коленчатого вала, промежуточные шкивы и натяжные.

4. Снять крышку приводного зубчатого ремня.

5. Ослабить механизм натяжения.

6. Снять зубчатый ремень с приводных шестерен распредвала.

7. Снять провода высокого напряжения.

8. Открутить болты крепления крышки головки блока цилиндров и снять ее.

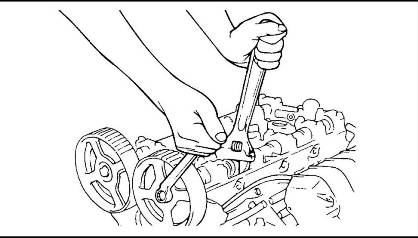

9. Снять приводные шестерни распредвала.

СНЯТИЕ РАСПРЕДВАЛА

1. Снять крышку головки блока.

2. Провернуть коленвал так, чтобы выставить поршень первого цилиндра в верхнюю мертвую точку на ходе сжатия (установочная метка вверху).

3. Снять переднюю крышку приводного ремня, затем, не разъединяя, вместе с приводным ремнем, снять шестерню привода распредвала.

4. Отсоединить датчик положения распредвала.

5. Открутить болты и снять крышки подшипников распредвала.

6. Снять коромысла и удалить гидротолкатели.

1. Проверить опорные шейки распредвала на износ. При превышении допустимого значении (см. табл. «Технические характеристики») заменить распредвал.

2. Проверить высоту впускных и выпускных кулачков распредвала. При превышении допустимого значении (см. табл. «Технические характеристики») заменить распредвал.

3. Проверить опоры распредвала на наличие повреждений. Если рабочая поверхность чрезмерно повреждена, заменить опоры.

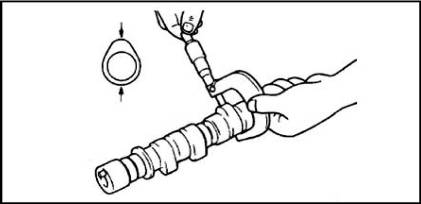

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ САЛЬНИКА

1. Проверить рабочие кромки сальника на наличие износа. При износе кромок заменить сальник.

2. Проверить поверхность распределительного вала, контактирующую с кромками сальника. При износе этой поверхности заменить распредвал.

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ГИДРОКОМПЕНСАТОРОВ

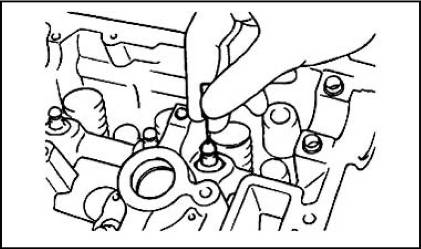

1. Проверить гидрокомпенсатор на наличие люфта. Вставить тонкую проволоку в отверстие для смазки коромысла, слегка оттолкнуть гидрокомпенсатор.

2. Удерживая шарик гидрокомпенсатора перемещать коромысло вверх и вниз. Если люфт отсутствует, заменить гидрокомпенсатор.

УСТАНОВКА РАСПРЕДВАЛА

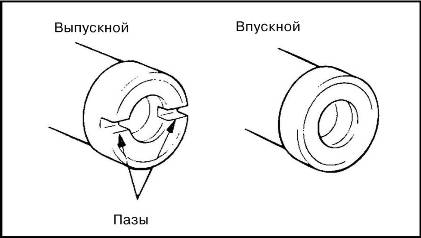

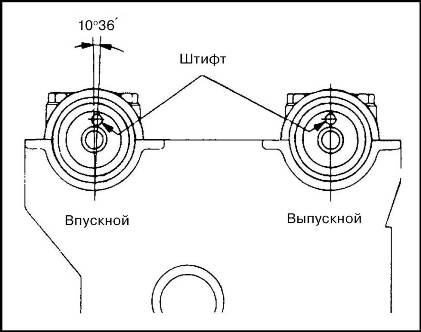

1. Установить распредвалы как показано на иллюстрациях. Коромысла не устанавливать.

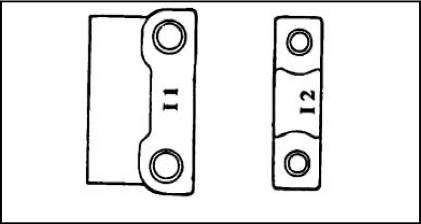

2. Крышки подшипников имеют маркировку (I - впускной; Е - выпускной) и номера.

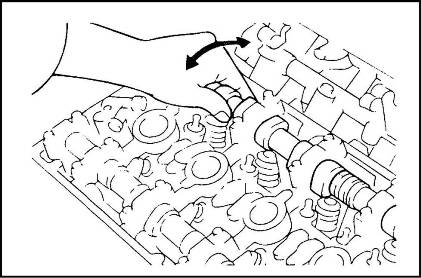

3. Перед затяжкой крышек подшипников проверить распредвалы на свободное вращение в подшипниках.

4. Снять крышки подшипников и распредвалы.

5. Установить гидрокомпенсаторы.

6. Установить коромысла.

7. Установить распредвалы и крышки подшипников.

8. Убедиться, что установочные штифты находятся в верхнем положении как показано на иллюстрации.

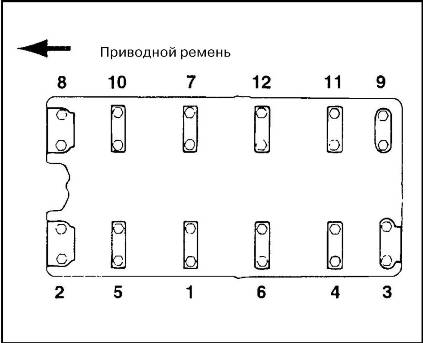

9. Затяжка крышек подшипников производится в 2-3 этапа. Момент затяжки - 19-21 Н.м. Порядок затяжки на иллюстрации.

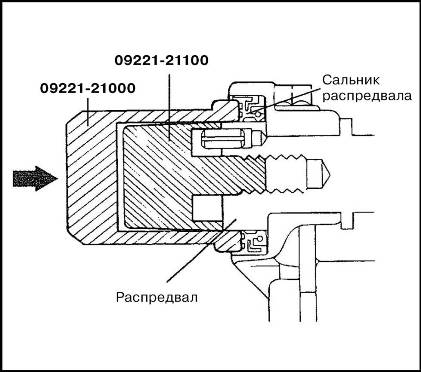

10.Установить сальники распредвалов используя приспособления 09221-21000 и 09221-21100.

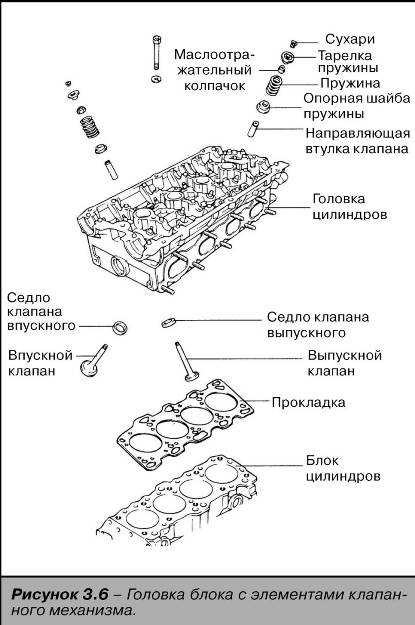

ГОЛОВКА БЛОКА ЦИЛИНДРОВ

1. Слить охлаждающую жидкость и отсоединить подводящий шланг радиатора.

2. Отсоединить подводящий воздушный патрубок.

3. Отсоединить вакуумный шланг, топливный шланг и шланг охлаждающей жидкости.

4. Снять впускной коллектор.

5. Отсоединить провода от свечей зажигания, потянув за наконечники проводов.

6. Снять катушку зажигания.

7. Снять крышки приводного ремня.

8. Снять приводной ремень.

9. Снять термоизоляционную крышку и выпускной коллектор.

10. Снять приводной шкив водяного насоса и крышку головки блока.

11. Снять впускной и выпускной распредвалы.

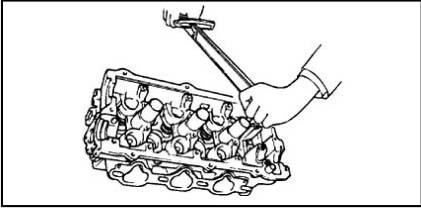

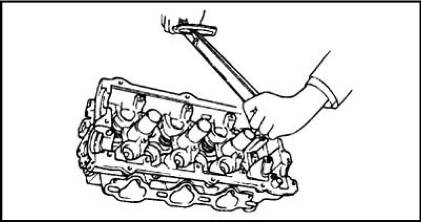

12.Снять головку блока в сборе. Болты крепления головки блока откручивать накидным ключом в 2-3 подхода.

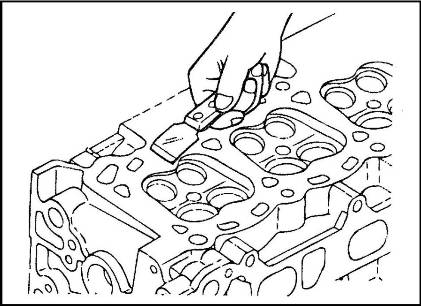

13. Очистить поверхности сопряжений на блоке цилиндров и головке блока.

Убедиться в том, что фрагменты прокладки не остались на поверхности сопряжения.

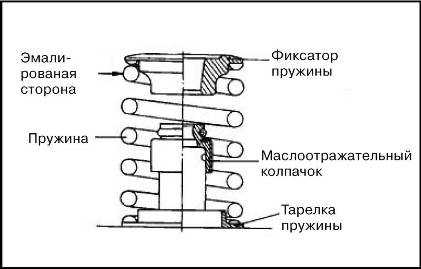

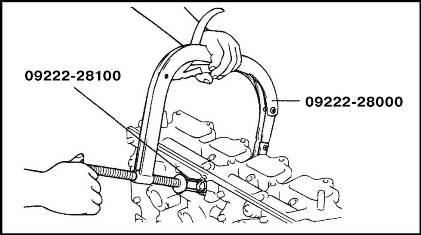

СУХАРИ

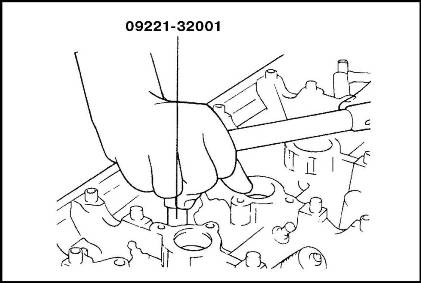

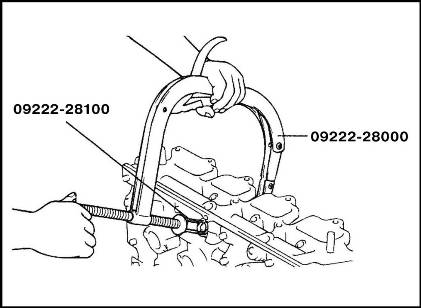

1. Зажать клапанную пружину с помощью специального приспособления (09222-28000, 09222-28100).

2. Снять сухари клапанов.

1. Удалить герметик, и нагар, промыв каналы. После этого продуть все сжатым воздухом.

2. Визуально проверить головку блока на наличие повреждений, сколов и утечек охлаждающей жидкости.

3. С помощью линейки и щупа проверить неплоскостность поверхности сопряжения головки блока с блоком цилиндров. Максимально допустимый зазор 0.03 мм.

НАПРАВЛЯЮЩИЕ ВТУЛКИ КЛАПАНОВ

Проверить зазор между стержнем клапана и внутренним диаметром направляющей втулки. Если зазор превышает допустимые нормы (для впускных - 0.02-0.047 мм, для выпускных - 0.050-0.085 мм) необходимо заменить направляющую втулку вместе с клапаном.

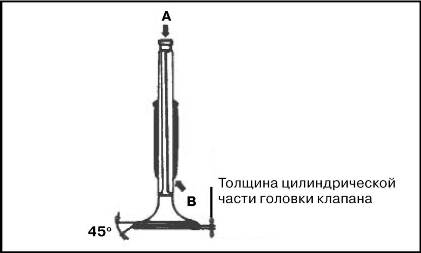

КЛАПАН

1. Заменить клапан, если его стержень деформирован, изношен или поврежден.

2. Проверить рабочую фаску клапана, при необходимости прошлифовать или заменить клапан.

3. Заменить клапан если толщина цилиндрической части головки клапана имеет размер менее, чем 0.7 мм (впускной клапан) и 1.0 мм (выпускной).

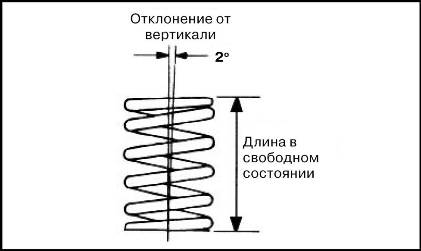

КЛАПАННЫЕ ПРУЖИНЫ

1. Проверить длину пружины в свободном состоянии. Заменить пружины, длина которых не соответствует норме (44.82 мм).

2. С помощью угольника проверить отклонение от вертикали каждой пружины. При отклонении от вертикали более, чем на 2° заменить пружину.

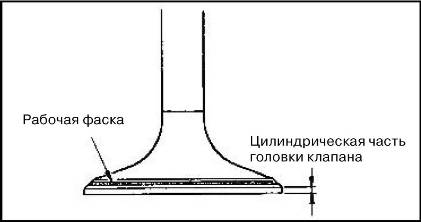

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ СЕДЕЛ КЛАПАНОВ

1. Перед развертыванием седел клапанов проверить износ клапанных втулок. Если он превышает допустимый, заменить втулки. После этого начинать развертывание.

2. Развертывать с помощью держателя и развертки для седел клапанов.

3. После восстановления клапана и седла их необходимо притереть.

ЗАМЕНА КЛАПАННЫХ ВТУЛОК

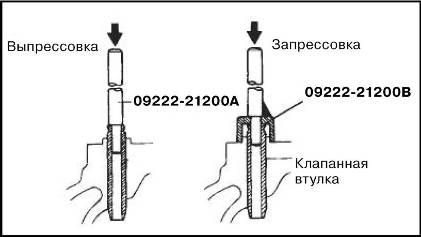

1. Используя специальный инструмент (09222-21200 А), выпрессовать изношенную втулку клапана снизу головки блока цилиндров.

2. Развернуть отверстие в головке цилиндров под направляющую втулку для установки втулки ремонтного размера.

| Увеличенная на, мм | Обозначение | Диаметр отверстия в головке блока, мм |

| 0.05 | 5 | 12.05-12.068 |

| 0.25 | 25 | 12.250-12.268 |

| 0.50 | 50 | 12.50-12.518 |

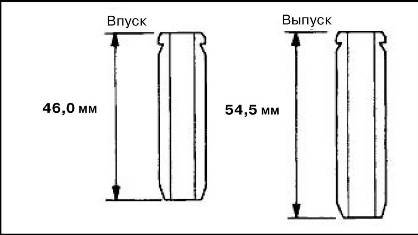

3. Для запрессовки клапанных втулок использовать специальный инструмент (09222-21200 А, В), который обеспечивает запрессовку направляющих втулок до определенной величины их выступания относительно головки блока цилиндров. Запрессовку производить в направлении к поверхности сопряжения головки цилиндров с блоком цилиндров. При этом иметь в виду, что впускные и выпускные клапанные втулки различаются подлине.

4. После запрессовки клапанных втулок вставить новые клапаны и проверить зазоры между стержнями клапанов и направляющими клапанов.

5. После замены направляющих втулок необходимо проверить плотность посадки клапанов в седлах и при необходимости прошлифовать седла.

ЗАМЕНА СЕДЕЛ КЛАПАНОВ

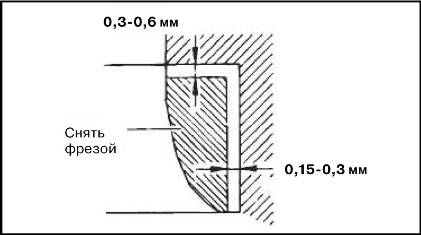

1. При износе седла клапана, превышающем предельно допустимый износ в эксплуатации, снять седло, удалив с помощью фрезы основную часть стенки седла при комнатной температуре.

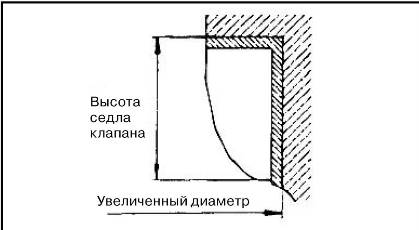

2. После снятия седла обработать гнездо под седло разверткой или фрезой до размера, указанного в таблице.

| Описание | Размер, мм | Маркировка размера | Высота седла клапана, мм | Ремонтный размер отверстия, мм |

| Седло впускного клапана | 0,3 0,6 | 30 60 | 7,9-8,1 8,2-8,4 | 35,300-35,325 36,600-36,625 |

| Седло выпускного клапана | 0,3 0,6 | 30 60 | 7,9-8,1 8,2-8,4 | 33,30-33,325 33,600-33,625 |

3. Нагреть головку блока цилиндров примерно до 250°С и запрессовать в гнездо седло клапана увеличенного ремонтного размера, которое должно иметь комнатную температуру. После установки нового седла обработать его рабочую фаску. Ширина фаски должна составлять 0.9-1.3 мм.

УСТАНОВКА КЛАПАНОВ

1. Установить опорные шайбы клапанных пружин

2. Легкими ударами молотка по оправке приспособления для напрессовки маслоотражательных колпачков (0922228200) напрессовать маслоотражательные колпачки на направляющие втулки.

ПРИМЕЧАНИЕ:1. Снятые маслоотражательные колпачки повторному использованию не подлежат

2. Неправильная напрессовка колпачков приведет к деформации и эксцентриситету уплотняющей кромки колпачка и, как следствие, утечке масла через направляющую втулку. Поэтому при напрессовке следить за тем, чтобы не было перекосов колпачка.

3. Смазать стержни клапанов моторным маслом. Вставить клапаны в направляющие втулки, не прилагая усилия при прохождении стержня через маслоотражательный колпачок. После этого проверить плавность скольжения клапана.

4. Установить клапанные пружины и тарелки пружин. Пружины устанавливать стороной с эмалевым покрытием в сторону тарелки.

5. Сжать клапанную пружину приспособлением для снятия и установки клапанных пружин (09222-28000,09222-28100), следя за тем, чтобы нижняя часть тарелки не деформировала маслоотражательный колпачок. Установить сухари. После установки клапана проверить правильность посадки сухарей.

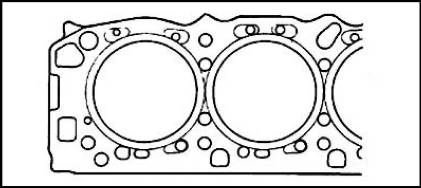

6. Почистить сопрягающиеся поверхности блока цилиндров и головки блока.

7. Проверить маркировки на прокладке блока цилиндров.

8. Установить прокладку так, чтобы поверхность с маркировкой была обращена к головке цилиндра.

ПРИМЕЧАНИЕ:При установке прокладки не применять герметик.

9. Затянуть болты крепления головки блока цилиндров динамометрическим ключом моментом затяжки 83 Н.м + 90° +90°в последовательности, указанной на рисунке.